Как это ни странно, но существует несколько типов, техник витражей – стеклянных, настоящих. Подобия из цветной липкой пленки и красок, во внимание не принимаем – они дискредитируют саму идею. И вот при выполнении витража в любой из техник, так или иначе, придется довольно точно подгонять краешки цветных стекол. Кажется, особенно актуально это в витражной технике «Тиффани».

Был такой французский товарищ, стрекоз очень любил. И придумал он упрощенный, «наколенный» способ изготовления витражей. Общий смысл его таков – края стекол после точной подгонки, оклеиваются полосочкой липкой медной ленты, складываются и спаиваются. Так вот, от точности подгонки, будет непосредственно зависеть толщина швов и внешний вид витража. Более того, на неровный край стекла приклеивать медную ленту, просто очень трудно.

Итак, приступим.

1. Анализ аналогов, постановка задачи, эскизный проект.

2. Сборка. Механическая часть.

3. Электрическая часть, общая доводка.

Анализ аналогов, постановка задачи, эскизный проект.

Возражай естеству по-разному, раздражай ретивое,

но

не указывай мне, алмазному, на своё золотое дно.

М. К. Щербаков «Красные ворота»

То есть, без шлифовки края стекол-фрагментов, с декоративными стекляшками, ну никак не обойтись. Здесь, как и при всякой обработке стекла используется алмазный инструмент. При работе, всенепременно следует его непрерывно омывать водой – и охлаждение (повышение ресурса), и смыв стеклянной пыли (лучше работает инструмент, нет пылеобразования «Он подсыпал вам в смазку алмазную пыль! Придется смазку менять»). Практика показала, что для обработки плавных изгибов стекла, сплошь и рядом встречающихся в витражах, удобнее, инструмент с вертикальным рабочим валом, шпинделем. Диаметр алмазного инструмента, для относительно небольших витражей, около дюйма (2,54 см.). Примем это за точку отправления и взглянем, что нам, в этом смысле, предлагает промышленность.

Ну, что сказать. В основном, по каким-то причинам, у витражных дел мастеров, в ходу немецкая машинка, марки «Кристалл». Полюбопытствуем.

Заглянем внутрь.

Тоже ничего особенно выдающегося – стол-решеточка, под ним мелкое корытце, на валу двигателя некое подобие лопастей и стаканчик без дна, все это выплюхивает воду направленно, вверх, на рабочий инструмент. Где то видел фото и моторчика – безкорпусный, как в бытовом миксере или электрической мясорубке. Скорее всего, еще и коллекторный. За алмазной «битой», ставится кусочек губки, она смачивает инструмент, как фитиль.

Итак, устройство явно «хоббийного» класса, не предназначенное для длительной и/или интенсивной эксплуатации. Корытце очень мелкое, объем воды в нем небольшой, предположу, что стеклянный шлам в нем оседает слабо. Импровизированный насос, не дает возможности регулировать подачу воды, ни ее расход, ни место омывания. Отсутствие штатного «местного» освещения. Расположение электромотора под корытцем с водой, представляется не самым надежным.

К достоинствам, следует отнести компактность, удобство обслуживания, хороший обзор места работы. Можно приобрести дополнительные аксессуары, несколько повышающие удобство работы.

Аналог из Поднебесной, на всеми любимом и родном АлиЭкспресс. Вполовину дешевле, значительно меньше рабочий стол, принцип такой же.

Не повредит бросить взгляд на творчество коллег-самоделкиных.

Вариант 1.

Вариант 2.

Вариант 3.

Что сказать? В целом – повторение промышленной конструкции из своих материалов, доступными средствами. Все та же губка-фитиль и корыто в два сантиметра глубиной. Коллеги, кстати сказать, придумали довольно остроумный способ несколько обезопасить себя от протекания воды через сальник, в конструкциях такого рода.

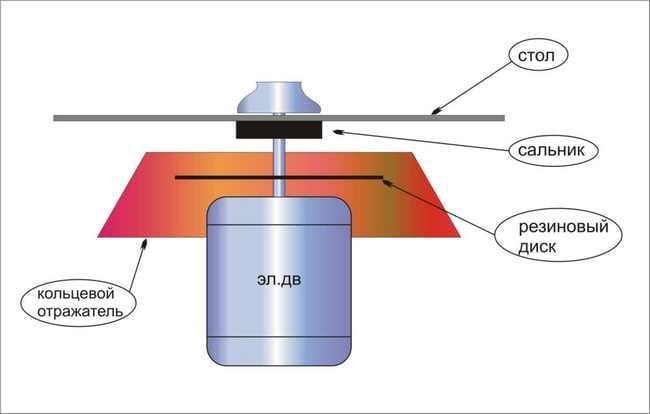

Штатная конструкция дополняется диском, плотно сидящим на валу двигателя, на рисунке это «резиновый диск». При вероятном протекании воды через сальник, она стекает на этот диск и разбрызгивается центробежной силой. «Кольцевой отражатель» не позволяет каплям разлетаться по всему корпусу. Однако, практической реализации не видел.

И пришла к девочке добрая фея, и спросила фея ту девочку, -

«Чего бы тебе хотелось больше всего на свете?». И сказала девочка, -

«Больше всего на свете, мне хочется, чтобы у меня был день рожденья каждый день!».

«Да, будет так!», – сказала добрая фея и исчезла. И был у девочки день рожденья каждый

день, и умерла девочка через два месяца.

Так выпьем же, за грамотно поставленное техническое задание!

Инженерный тост.

Вводные данные.

Примем:

– металлический корпус или рама - и для массивности, понижения вибрации полезно, и вариантов особенных, собственно говоря, больше и нет;

- глубокое корыто-поддон – есть шанс, что стеклянный шлам при этом, будет оседать в одном месте, а не болтаться во всем объеме воды, опять же масса побольше и это хорошо;

- подача воды отдельным насосом – можно будет регулировать;

- никакой электрики под корытом с водой – мотор придется разместить наверху и заглядывать под него, как сорока в мослак, однако, пусть так, спокойнее будет;

- местный свет, это всенепременно;

- обороты – около 3000, пробовал в половину меньше, стекло конечно грызет, но очень уж вяло;

- мощность мотора – от 100 Вт, но без фанатизма, все-таки габариты и лишний расход электричества, понятно, асинхронный;

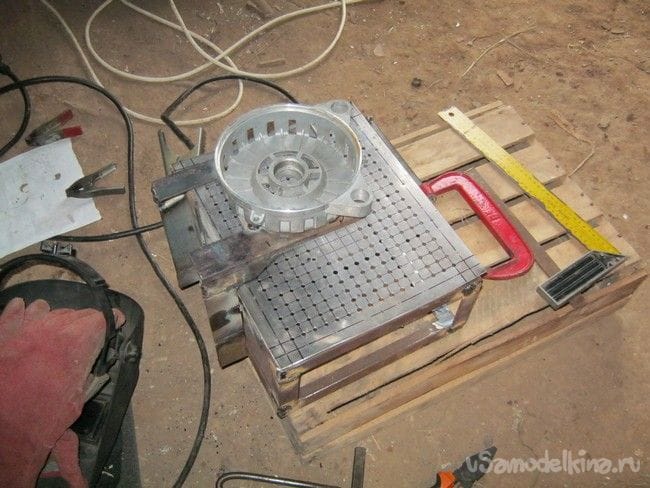

Порылся в закромах, насобирал подходящих железок. Корыто решено было спаять из оцинкованной кровельной стали, а с подачей воды определиться по месту, простейший вариант – аквариумная погружная мини-помпа, включающаяся одновременно с двигателем. А вот с последним вышла загвоздка – найти оборотистый электромотор подходящей мощности и габаритов не удалось. Пришлось препарировать старую стиральную машинку-полуавтомат и применить мотор от нее. Все бы хорошо, но двигатель двухскоростной и при скромной мощности имеет огромные размеры, пришлось с этим смириться.

ДАСМ-2, 120/60 Вт, 2900/425 об/мин, вес – 12.8 кг.

Решено было не ограничивать себя в выборе рабочего инструмента – штатные алмазные «биты», предлагающиеся к использованию в фабричных станках, несмотря на высокую стоимость, имеют весьма низкий ресурс и скудный ассортимент. Кроме того, существует инструмент, существенно расширяющий возможности станка.

Например, такие вот колесики, с С-образной рабочей поверхностью, позволяют аккуратнейшим образом снимать фаски у стекол.

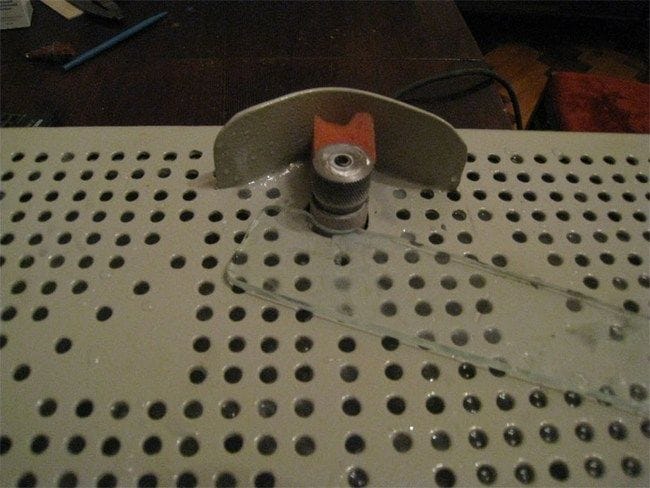

На первое время задействовал «промышленный» алмазный инструмент, приобретенный по случаю. Кроме прочего, его алмазный слой выполнен на металлической связке, что обещает длительную работу. В целом, для возможности пользоваться практически любым алмазным инструментом подходящего размера, решено было закрепить на валу сверлильный патрон.

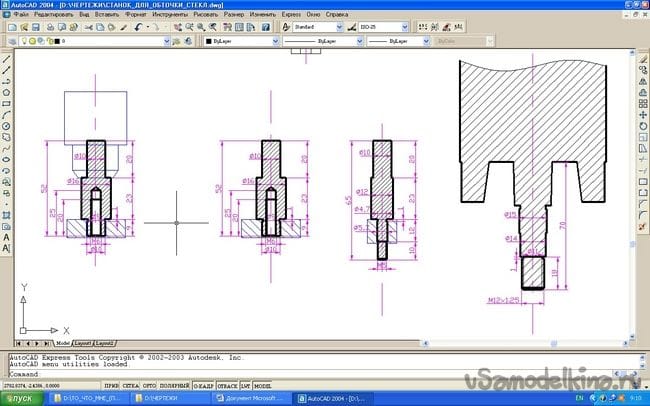

Мотор был разобран, отмыт-отчищен бензином, ротор с «беличьей клеткой» отдан токарю на доработку – вал был несколько укорочен, выполнена проточка, нарезана резьба для навинчивания маленького трех кулачкового сверлильного патрона. Максимальный диаметр стержня, который он может зажать – 10мм. Заодно, были заказаны и выточены два переходника под имеющиеся «биточки».

При сборке, пользуясь случаем, сменил подшипники.

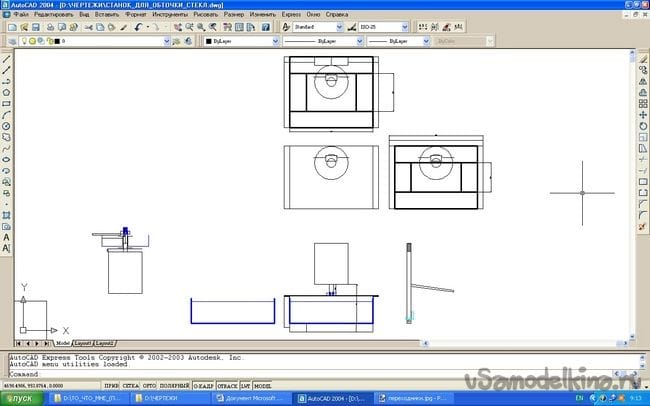

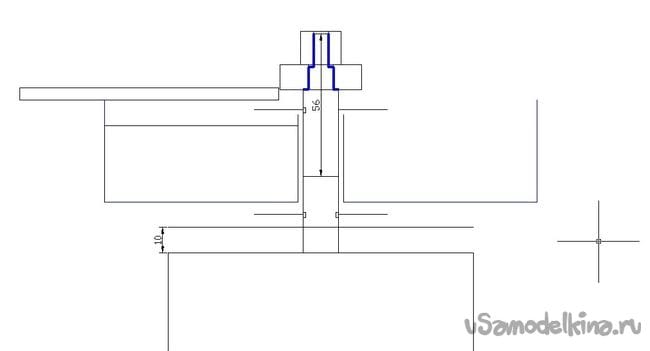

Набросал в КАДе общую компоновку, правда, здесь, на эскизе, рама из прямоугольной трубы. Потом сменил ее на уголок, вышло несколько компактнее.

К слову, рассматривался и вариант с нижним, как у магазинных, расположением мотора.

Примерно вот так, с двумя разбрызгивающими шайбами и без сальника, но решил от него отказаться.

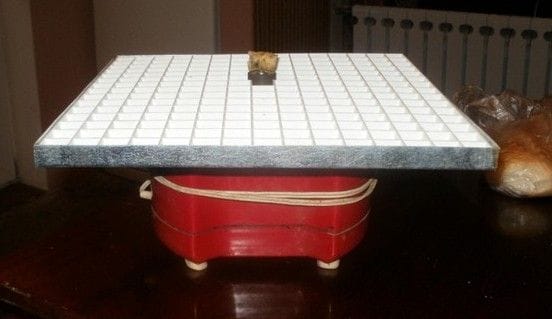

Сборка. Механическая часть.

Что было использовано.

Инструменты.

Набор слесарного инструмента, инструменты для нарезания резьбы, очень облегчил дело электроинструмент – дрель, отрезная машинка (УШМ), сверлильный станок. Сварочный аппарат с принадлежностями. Небольшая газовая горелка для пайки.

Материалы.

Использовался стандартный металлопрокат, резьбовые шпильки, метизы. Электромотор. Кое-какие железки из металлолома. Оцинкованная кровельная сталь. Припой и флюс для горелочной пайки. ЛКМ, кисти, ветошь.

Разметка, нарезка заготовок. УШМ, в больших тисках, тоненьким отрезным диском, наушники, защитные очки.

Сварка основной рамы, зачистка швов. Из обрезков сварил заготовки для кронштейна двигателя.

Готовые кронштейны, у верхних площадок спилил часть нижних полок, чтобы не слишком ухудшать и без того не блестящий обзор на рабочем столе.

По размерам рамы, вырезал заготовку для рабочего стола. Из куска нержавеющей стали 1.5 мм толщиной. Разметил, накернил центры будущих отверстий. Теперь все это сверлить – охохонюшки!

Приварил кронштейны для мотора, насверлил отверстий, куда только смог дотянуться на сверлильном станке. Немного осталось по серединке, не беда, потом досверлю ручной дрелью.

Уже можно снять точные размеры для задвигаемого под рабочий стол корыта. Начертил развертку, вырезал, согнул. Спаял газовой горелкой. На двух сторонах пожадничал – решил сэкономить специальный припой и паять обычным ПОС, да с флюсом-пастой для оловянно-медного. С трудом добился герметичности – флюс все-таки надо подбирать под припой, чтобы они оба работали при близких температурах.

Повертел получившуюся конструкцию так и этак, и родилась концепция омывателя - некий самодельный насос, на высокой ножке, вставленный в отдельный выступ-карман на боку водяного бака и сообщающийся с ним. Подыскав удобное место и прикинув размеры и способ крепления, спаял небольшой насос из медных трубок и латунного хлама.

Для формовки жестяного «кармана», выточил из кусочка березы болваночку (стрелочка на фото).

Впаял его в нужном месте бака, из кусочка такой же «оцинковки» сделал и впаял дно «кармана» Припой оловянно-медный с родным флюсом в виде пасты. Для горелочной пайки, применяется при монтаже медного водопровода.

Проверил бак на герметичность, вымыл остатки кислотного флюса, высушил. Просверлил два отверстия в стенке бака, для «сообщения» бака с насосным «карманом». Зачистил шкуркой пятна окислов, обезжирил, покрасил в два слоя. Применил грунт-эмаль по ржавчине серого цвета – очень укрывистая и дает плотное прочное покрытие.

Раму станка пришлось дорабатывать – выпиливать проемы для «кармана» бака. Изловчился маленькой «болгаркой». Потом, понятно, напильником.

Приварил два кусочка стальной полосы – посадочное место электрической коробки. Лишнее обрезал, все зачистил.

Насос решил крепить за «ногу», для этого было придумано вот такое крепление.

Некий желоб, подходящего диаметра, в него укладывается трубчатая «нога» насоса, фиксируется в нужном положении винтовым хомутом из нержавеющей стали (оцинкованный нельзя – трубка медная).

Желоб сделал из части подходящей медной трубки, кронштейн для его установки из нержавеющей стали. В середине кронштейна пропил, для пропускания сквозь него хомута. Кронштейн к остальным железкам приваривается, медный желобок к нему припаивается. Горелкой.

Крепление насоса, расположено так, чтобы удерживать насос над открытым карманом бака. Заодно, приварил ушки для крепления светодиодной лампы подсветки рабочего стола с одной стороны и кронштейна удерживающего шланг подачи воды от насоса с другой.

Все. Железку тщательно зачистил УШМ, где было не достать – крупной шкуркой, обезжирил, покрасил. То же грунт-эмаль по ржавчине, но желтая и другого производителя, подешевле. Оказалась пожиже, более-менее ровного цвета без просвечивающих темных пятен, удалось добиться лишь на третьем слое.

После первого слоя, примеряя лампочку, придумал как удобнее организовать ее крепеж, пришлось краску зачищать и приваривать два кусочка шпильки М6. Чтобы одной рукой или ключом орудовать, а не двумя.

Все. Основная железка готова, беремся за паяльник.

Электрическая часть, общая доводка.

Что было использовано.

Инструмент.

Набор мелкого слесарного инструмента, инструмент для нарезания резьбы. Набор инструмента для электромонтажа, средней мощности паяльник с принадлежностями. Не обойтись без пробника или мультиметра. Пользовался вытяжными заклепками, термоклеем. Нечто для сверления отверстий, пригодился ювелирный лобзик. Фен строительный для работы с термотрубками.

Материалы.

Кроме радио- и установочных элементов, понадобился кусочек текстолита, оцинкованной стали. Метизы, нетонкий монтажный провод, термотрубки, нейлоновые стяжки, липкая изоляционная лента. Шланг силиконовый.

Напомню, применил двигатель ДАСМ-2, 120/60 Вт, 2900/425 об/мин. Двухскоростной, от старинной стиральной машины-полуавтомата.

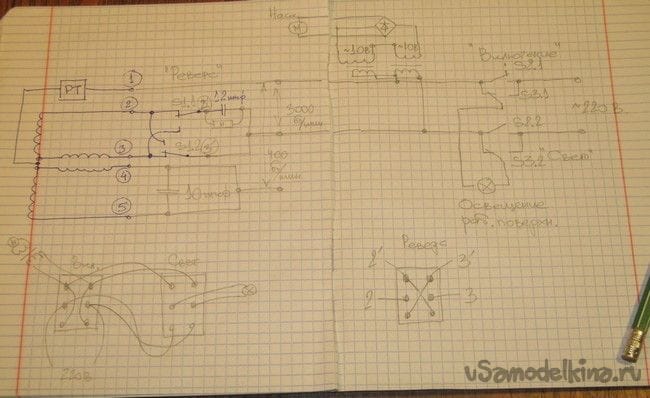

Схема электрическая принципиальная станка. У мотора задействована только большая скорость. Применена возможность реверса направления вращения. Включение подсветки может быть в двух режимах – вместе с мотором или непрерывное, пока станок включен в сеть. Подача воды включена постоянно, пока работает большой мотор.

Переключатель задействованный для включения питания, однотипный с остальными – трехпозиционный. Среднее положение – «Выключение», переключение в любую сторону – «Включение».

Нашлись переключатели с двумя группами мощных переключающих контактов, на три положения. Нейтральное посередине и два – в одну и другую сторону подпружиненные (возвращаются обратно в среднее положение). Переключатели хороши на вид – посеребренные мощные контакты, карболитовый неплавящийся корпус, надежная конструкция.

После удаления двух пружин (одна отмечена на фото, вторая улетела), переключатели стало возможным применить в нашей конструкции. Схемы соединений всех трех выше.

Электрический «шкафчик» - распаечная коробка из магазина электротоваров. Пластик на боках, там, где как раз было удобно установить выключатели, довольно мягкий, еще и с преогромными дырками для кабелей. Пришлось «зашивать» пластинкой из текстолита.

Крепление вытяжными алюминиевыми заклепками. Их принцип действия, предполагает довольно прочный листовой материал, в мягких или не достаточно прочных, можно воспользоваться моей хитростью – перед «вытягиванием», изнутри на каждую заклепку одевается металлическая шайба, лучше «усиленная» или «кузовная». На мелкие заклепки диаметром 3.2 мм, хорошо налезают шайбы М3.

Мои тумблеры оказались без крепежа – к каждому, должен придаваться комплект – две гайки, две шайбы, стопорная шайба. Гайки отыскал, наружные шайбы пришлось выпиливать ювелирным лобзиком из оцинкованной стали.

Коробка закреплена на штатном месте, первые пассажиры на борту – один из трансформаторов для питания моторчика насоса.

Закреплен пусковой конденсатор мотора. Жестяной скобочкой, чтоб не бултыхался, а для надежности плюхнул под него акрилового герметика. Первоначально, конденсатор предполагалось установить по другому, но не помещались трансформаторы. Пришлось его перевернуть, а один из тумблеров перенести на другую стенку коробки.

Лепестки тумблеров зачищены и залужены, все, что можно припаять заранее «на столе», припаяно.

Часто приходится соединять несколько проводов в одной точке. Делается это легко и элегантно – концы проводов зачищаются от изоляции, лудятся, собираются в пучок, плотно обматываются тонкой луженной проволочкой. Наносится флюс, пучок тщательно пропаивается. Место пайки, понятно, изолируется. Лучше термотрубкой.

Для освещения рабочего места, была применена светодиодная лампа с отражателем. Разделанные концы проводов просто припаяны к Т-образным клеммам, место пайки и место разделки изолировано термотрубками и для пущей герметичности залито термоклеем. Крепится лампа на станке, жестяным хомутиком вокруг ее цилиндрической части.

Перед установкой двигателя доделывал некоторые мелочи, чтобы потом не ворочать станок с тяжелым мотором. Рассверлил маленькие «ориентировочные» отверстия на раме до необходимого диаметра (2,5 мм), нарезал в каждом резьбу М3, для крепления решетки «рабочего стола».

Мотор был снабжен специальными креплениями, нечто вроде двух пар «ушек», на которых и висел внутри стиральной машины. Здесь же, крепление выполнено за нижнюю крышку, шестью винтами М5. Пара «ушек» на этой крышке была спилена, чтобы не мешалась. Верхние оставил.

Шайба-стопор-гайка – все как у людей.

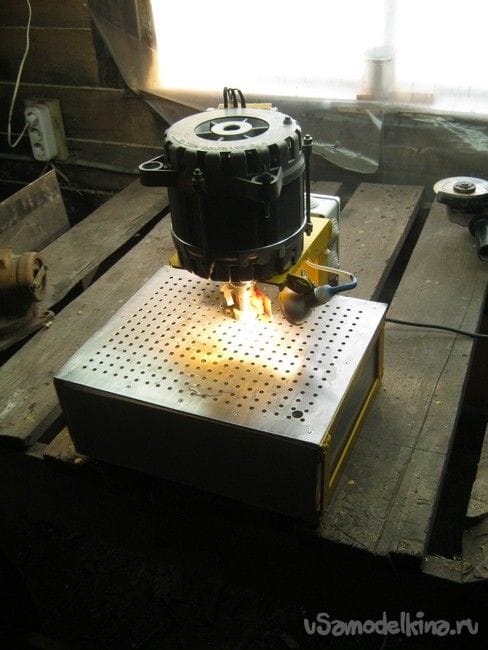

После сборки мотора, руки чесались попробовать его включить, опять же проверить монтаж в коробке. Выводы от мотора сделал «на живую нитку». Ничего, заработал как миленький. И туда и сюда, и со светом и без.

Все временное окультурил – приходи кума любоваться!

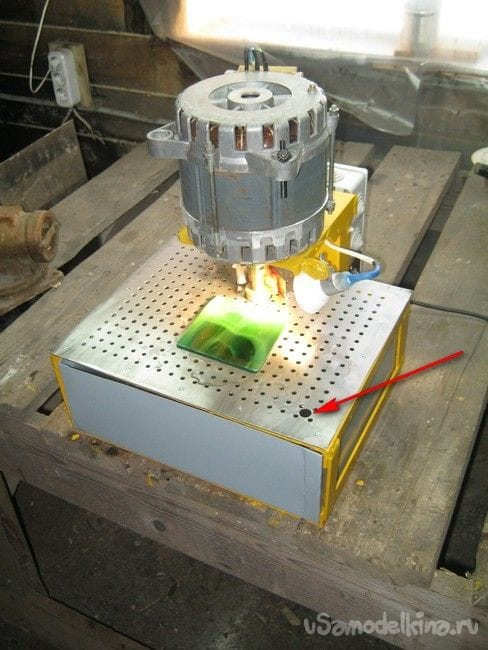

Теперь подача воды. Прицепил на место насос, залил ведро воды и стал подбирать напряжение на микродвигателе. Моторчик там - ДПМ-25–Н1-04 (27 Вольт, 2500 об/мин, 220 мА). В коробке установлено два трансформатора, вторичная обмотка каждого из них выдает по 10 вольт на холостом ходу. Обмотки были соединены последовательно, и подключены к выпрямителю, выполненному по мостовой схеме. Емкостью конденсатора можно было в небольших пределах подобрать желаемое напряжение на моторчике, так чтобы и фонтаном не било и не капало. Небольшой струйкой такой текло чтоб.

После подбора, выпрямитель спаян так, чтобы поместился в термотрубку.

Кронштейн для удерживания шланга подачи воды, сделан из полосочки нержавеющей стали, силиконовый шланг закреплен на нем капроновыми стяжками. Конструкция позволяет весьма точно направлять струю воды в нужное место. Губка удерживается в углу небольшого отбойника привинченного к рабочему столу и слегка прижата к вращающемуся инструменту. Ее функция, в отличии от фабричных аналогов, лишь в предотвращении разбрызгивании воды.

Отверстие в углу рабочего стола, позволяет задействовать кусок шланга диаметром 12 мм. Им можно спустить или добавить воды не разбирая конструкцию.

Обзор рабочего стола, паче чаяний, оказался вполне пристойным, мотор сверху не доставляет особых неудобств. Работать довольно удобно. Единственный минус конструкции - сложновато менять рабочий инструмент, для этого приходится сливать воду и вытаскивать емкость с водой, однако, смена инструмента – скорее всего, будет нечастой и с этим вполне можно смириться. Станок при работе стоит как влитой – большая масса, никакой вибрации. Шумит тоже весьма умеренно, работать весьма комфортно. Мощности хватает, мотор не греется даже при длительной работе.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.