Здравствуйте. В данной статье хочу пошагово рассказать про изготовление ножа косяка - одного из основных инструментов для геометрической резьбы по дереву.

И так, для изготовления нам понадобятся:

МАТЕРИАЛЫ

- Диск от циркулярной пилы.

- Древесина для рукояти.

- Супер клей.

- Масло автомобильное.

И ИНСТРУМЕНТЫ

- Угловая шлифовальная машина (болгарка).

- Штангенциркуль или линейка.

- Заточной станок

- Плоскогубцы.

- Газовая горелка.

- Напильник.

- Брусок абразивный.

- Наждачная бумага зернистости 80, 800, 1500, 2000.

- Паста ГОИ.

ПРОЦЕСС ИЗГОТОВЛЕНИЯ:

Шаг первый. Изготовление железки.

Для изготовления использую диск от циркулярной пилы, желательно советских годов выпуска, так как качество металла было лучше. Покупаю на барахолке или ищу на пункте металлоприемки.

Для начала очерчиваю шаблон.

Длинна режущей части 40 мм, общая длинна 115 мм, угол наклона 45о

Шаблон в 3х вариантах размера прикрепляю. Шаблон сделан на формат А4

Посмотреть онлайн файл: shablon.pdf

Согласно очерченному шаблону, вырезаю болгаркой. Часть которая будет крепится в рукоятке, упрощаю. Вырезать надо очень аккуратно, чтобы из за высоких оборотов не перегреть нож, особенно острые кончики. Можно поливать водой для охлаждения, но я просто режу с небольшими перерывами. В зависимости от прямоты рук, в итоге выходит что то похожее на это:

Далее на заточном станке, обрабатываю края и снимаю слой ржавчины. Перед следующим этапом, заготовка выглядит так:

Шаг Второй. Заточка.

Для высчитывания ширины заточной кромки, пользуюсь расчётом 1х3. То есть толщину умножаю на 3 и полученный результат является шириной. Изначально толщина диски у меня была 2 мм, но при снятии ржавчины и для удаления кратеров от неё, толщина уменьшилась до 1.5 мм. Что я считаю в принципе оптимальной для резца.

Замеряю толщину:

Умножаю на 3 и отчерчиваю

Не смотря на наличие заточного станка (чтобы не перегреть заготовку и не сбить угол заточки), начинаю выводить режущую кромку, с помощью напильника. Креплю напильник струбциной к столу и под необходимым углом двигая заготовку вдоль полотна напильника, затачиваю.

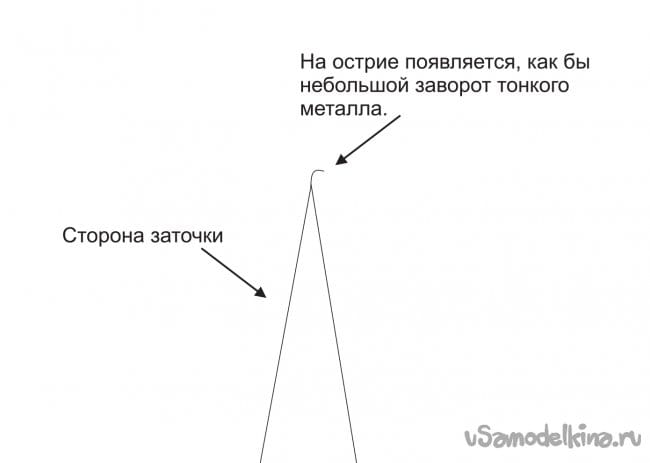

Затем продолжаю заточку на бруске. Так же прижимая заготовку к бруску, под заранее заданным напильником углов, произвожу возвратно-поступательные движения вдоль острия. Затачиваю до появления небольшой бахромы металла на противоположеной стороне заготовки. Переворачиваю на другую сторону и точу пока эта бахрома не появится на другой стороне. Её может быть и не видно, но на ощупь она чувствуется. Сфотографировать не получилось, поэтому нарисую схематично.

Далее поочередно накладывая на брусок наждачную бумагу разной зернистости, продолжаю заточку. Наждачную бумагу использую зернистостью сначала 800, потом 1500, ну и завершаю 2000.

Шаг Третий. Закалка и отпуск.

Так как горна у меня нет, произвожу закалку с помощью газовой горелки. В принципе ничего сложного и мощности горелки хватает. Зажимаю заготовку плоскогубцами и держу на расстоянии примерно 5 см. от сопла горелки медленно вращая для равномерного прогрева. Жду когда покраснеет (как на фото) и после покраснения грею еще пару минут.

Закалку произвожу путём окунания в масло. Масло обычное моторное. Синтетика. Насколько знаю, можно и в воду, но у меня при закалке в воде не получается отпуск, резец остаётся хрупким. Поэтому использую масло.

После остывания заготовки в масле, произвожу так называемый «Ленивый отпуск». Зажигаю горелку и в течении 15-20 секунд, вращаю над ней заготовку, не давая ей раскалиться. Далее жду пока заготовка сама остынет. После этих процедур, заготовка выглядит так:

Затем на 2000 наждачке, полирую заготовку для снятия черного налета.

Шаг четвертый. Рукоятка.

Переходим к изготовлению рукоятки. Её я делаю из березового полена.

Можно и из сосны. Из сосны, за счет её волокон, рукоятка получается более красивая на мой взгляд и крепости хватает.

Для удобства распускаю на бруски и рисую форму будущей рукояти. Чертеж выкладывать не стал, так как форма и размер, как правило, делается индивидуально, под руку резчика. У меня вот такая.

Выпиливаю по форме и распускаю брусок вдоль, на две части. Одну половинку желательно сделать на пару миллиметров толще. Чтобы в дальнейшем, при выборке в ней углубления для ножа, сам нож получился по центру.

Далее обведя нашу железку по контуру, выбираю углубление, равное толщине железки.

Мажу углубление супер клеем, вкладываю и прижимаю туда железку.

Далее мажу всю половину клеем и с помощью струбцин склеиваю со второй части рукоятки. Как показала практика, струбцины можно и не использовать, а сжимать половинки руками. Этого хватает для склейки.

Затем ножом обтесываю ручку, для придания ей более культурных очертаний. Необходимо срезать или отшлифовать весь выступивший клей, иначе при последующей отделке рукоятки, например покрытие морилкой или маслом, на этом месте будут проплешины. Шлифую наждачкой, зернистостью 80 грит. Более мелкой шлифовать думаю нет смысла, при работе все равно дошлифуется рукой )))

После этого довожу резец на пасте гои до тех пор, пока не начнет брить волосы на руке.

Ну вот в принципе и всё. Буду рад, если кому-нибудь статья окажется полезной, а так же буду ждать комментариев с конструктивными замечаниями или рациональными предложениями по усовершенствованию изделия, либо процесса.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.