Всем привет. Так как дело идет к весне, у меня появилось весеннее обострение, помноженное на тикающие годики. Короче потянуло к земле и решил я заняться земледелием. Решил в этом году себе хоть не теплицу, так парник организовать. Покупать готовую конструкцию накладно, поэтому решил сделать сам. Но для чтобы это получилось, необходимо для начала согнуть каркас. А для этого нам нужен - ТРУБОГИБ!!!! Вот его изготовлением для начала и займусь. Буду стараться сделать с минимальными вложениями, так как думаю часто им пользоваться не придется.

И так. Для изготовления нам потребуются материалы:

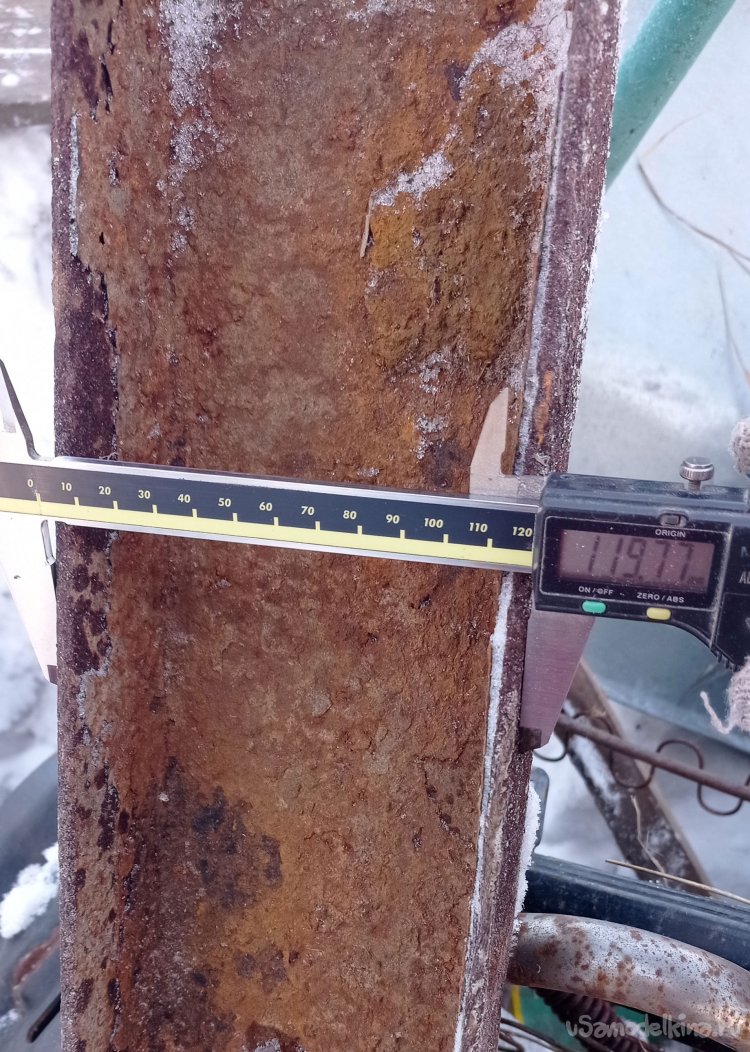

1. Швеллер (у меня 120)

2. Уголок металлический

3. Трубы разных диаметров.

4. Шпилька резьбовая М18

5. Гайки и шайбы к ней.

6. Подшипники 203 в количестве 8 шт.

Ну и инструменты:

1. УШМ (она же болгарка)

2. Сварочный аппарат

3. Дрель.

4. Расходники (диски, сверла, электроды)

Начнемс.

Шаг первый. Станина.

Для основы будущего трубогиба (возможно он правильно называется профелегиб, ну или название меняется в зависимости от того, что им гнешь), у меня как раз завалялся видавший виды швеллер на 120 мм.

Разумеется, чтобы не страшно было брать его в руки, необходимо для начала его хоть как то облагородить.

Далее отрезаю его на нужную мне длину 70 см. Разумеется можно и любую другую по вашему усмотрению, но у меня стол как раз 70 см. (но в итоге он гад оказался 75 ) и мой профелегиб можно будет в дальнейшем, при использовании крепить струбцинами к столу с краёв.

После того, как помучив болгарку швеллер был побежден, приступаю к отрезанию уголков которые будут служить стойкой. От их длинны в дальнейшем зависит высота подъема прокатного ролика. Я решил, что 250 мм вполне хватит. Отрезав нужную нам длину, привариваем или временно прихватываем к швеллеру, предварительно разметив на нём середину. Здесь необходимо особое внимание обратить, на перпендикулярность уголков к швеллеру. Угол должен быть как можно более точен 90 градусам. Иначе в дальнейшем вал может перекашивать и закусывать.

Так как шпилька, которую я буду использовать как основу прокатного вала у мня 18 мм, соответственно расстояние между приваренными уголками, я оставляю чуть больше, чем диаметр шпильки. Я решил, что 20 мм будет вполне достаточно, чтобы в дальнейшем вал ходил свободно, но в то же время не было большого люфта, или перекоса.

Основную каретку, к которой будет крепится прокатной вал, решил сделать из того же швеллера. Отрезал часть равную ширине расстояния между уголками-стойками. Примеряю. Вроде все чётко.

Ну и пока на этом этапе, с изготовлением станины заканчиваем. Переходим к роликам.

Шаг второй. Изготовление роликов.

Переходим к самому (по моему скромному мнению) трудозатратному процессу. А именно к изготовлению роликов. В ваших интернетах есть множество советов, как обойтись без токарных работ. В основном, набирают нужное количество подшипников на вал, потом обваривают и обтачивают. Но в связи с тем, что почему то в магазинах за новые подшипники просят денег, а проехав по близлежащим сервисам, я понял, что необходимый мне размер подшипника встречается крайне редко и набрать нужное мне количество, как минимум в ближайшую пятилетку не представляется возможным, решил делать прокатной вал путём набора на шпильку разного диаметра труб, от меньшей к большей.

И так. Для начала отрезаем от шпильки нужный нам размер. Необходимо учесть, что размер должен быть больше, чем расстояние между уголками, чтобы в последующем к одному из торцов шпильки, можно было приварить ручку.

Самая маленькая из имеющихся у меня в наличии труб, с внутренним диаметром - 20 мм, а самая большая, с наружным диаметром - 48 мм. Итого получается, что диаметр ролика в итоге буде 48 мм.

Ну и начинаем набирать на шпильку трубы, разумеется для начала очистив их от ржавчины. Шаг за шагом, где то трубу разрезав вдоль и расширив, где то наоборот приходилось трубу поджимать. Каждый стык провариваем и шлифуем.

В итоге получаем вот такой пирог, который так же обвариваем по торцам.

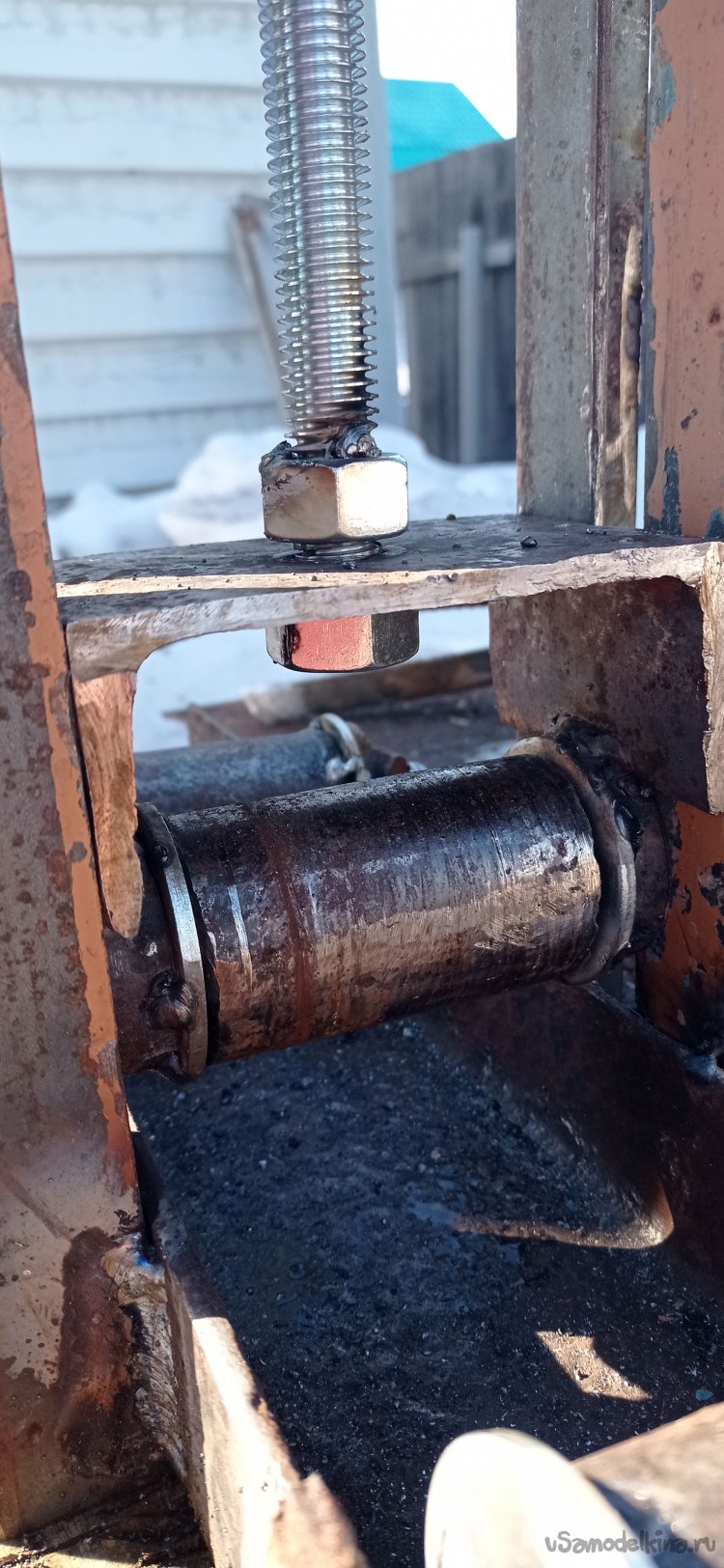

Затем с торцов вала, на шпильку, необходимо насадить подшипники, на которых будет вращаться вал. А так же запрессовать их в обойму, сделанную из той же трубы.

У вала диаметр 18 мм, у трубы внутренний диаметр 40 мм, 203-й же подшипник имеет размеры – внутренний 17 и наружный 40 мм. Достаточно чуть чуть сточить резьбу на шпильке и он насаживается как родной. Сначала на вал одеваем шайбы (которых на следующем фото нет, но в дальнейшем они волшебным образом появятся), затем насаживаем подшипники предварительно запрессовав их в импровизированные обоймы. И привариваем обоймы к нашей каретке.

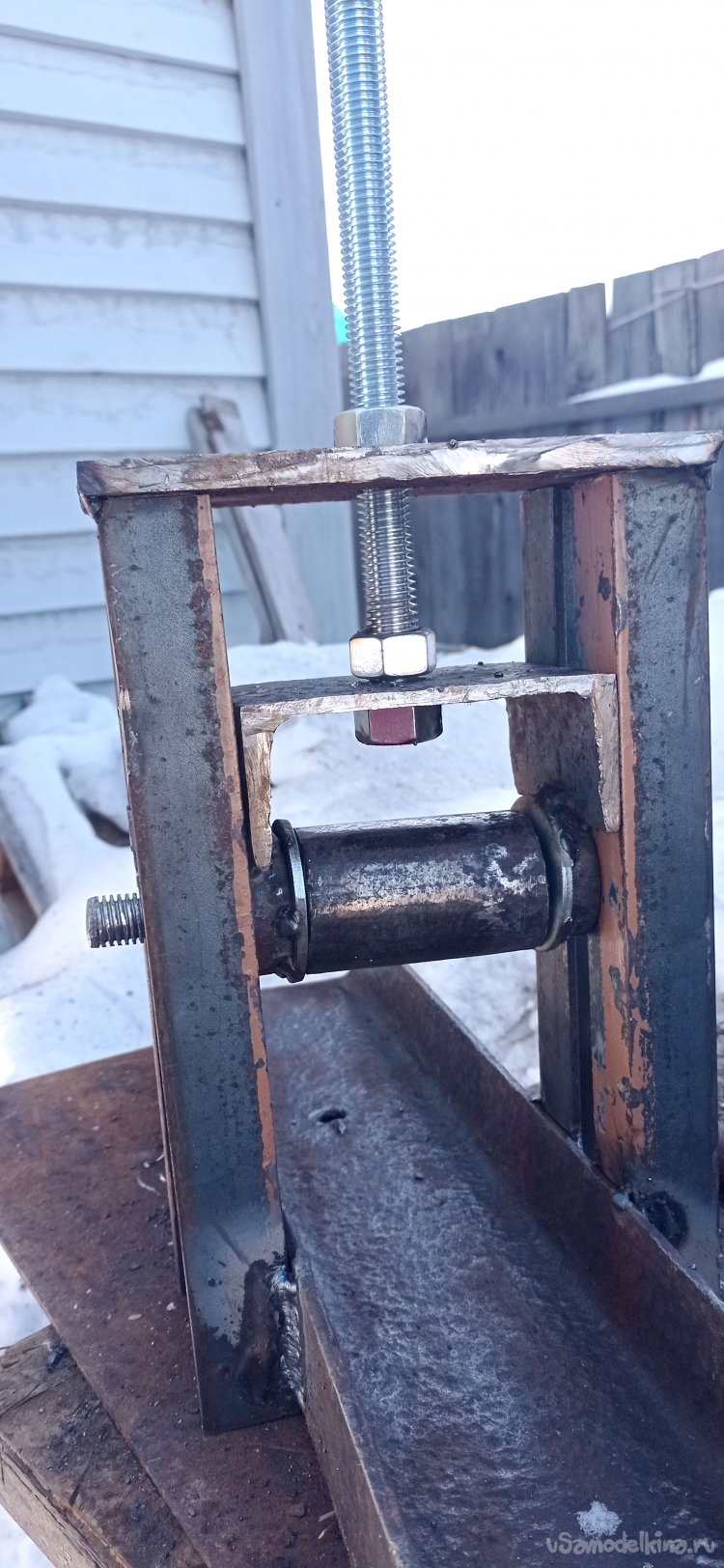

Переходим к изготовлению роликов, на которых будет кататься наша будущая заготовка (труба, или профиль).

Здесь так же по советам ютубных мастеров, можно было просто набрать на вал подшипники, но жаба - моё тотемное животное, крепко взяла за горло. Мы с ней договорились, что на каждый валик потратим не более трех подшипников. Для этого на 2 ролика берем 6 подшипников, отрезаем два куска трубы равной расстоянию между стенками нашего швеллера-станины, отняв от этого размера 5 мм для того, чтобы с боков одеть еще и шайбы запрессовываем подшипники трубу – два по краям и один по центру, для усиления и насаживаем на шпильку.

После этого сварочный шов шлифуем

Вот в принципе ролики и готовы. Переходим к сборке.

Шаг третий. Сборка.

Так как станина с приваренными уголками у нас уже готова, Каретка с прокатным роликом тоже готова, нам остается соединить все это и желательно, что бы все работало. Для начала, необходимо по центу нашей каретки, просверлить отверстие, диаметром чуть больше тем диаметр имеющейся шпильки. То есть в моём случае примерно 20 мм. Станка сверлильного у меня к сожалению нет, а сверло на 20 в дрель не влазит, поэтому, для начала разметив середину на каретке, берём щедро подаренное к какому то из заказов братьями китайцами ступенчатое сверло. И как начинаем сверлить. Вот результат (((

Сверло слизалось сразу же. Перегрел я его уже потом, когда пытался как то досверлить. Ну что же. Как говорится дарёному коню в зубы не смотрят. Поэтому будем делать не отверстие, а дырку. Очерчиваем необходимую по диаметру окружность, берем сверлышко на 3 мм и неспеша, дабы не сломать единственное сверло, ковыряем по периметру. Далее выбиваем центр и чуть ровняем края.

В прицепе идеальный круг здесь не нужен, так что можно было и просто прожечь сваркой. Продеваем в получившуюся дырку нашу шпильку. Снизу накручиваем гайку и привариваем её к шпильке. Сверху так же накручиваем гайку и привариваем. Плотно затягивать каретку не следует. Должен быть свободный ход, примерно пару миллиметров.

Следующим шагом, надо вырезать, так скажем крышку. Для этого необходимо взять наиболее толстый металл имеющийся в наличии. Так как на неё будет основная нагрузка. Размер должен соответствовать размеру приваренных к швеллеру уголков. В этой крышке так же необходимо сделать по центру отверстие. В моём случае дырку.

Устанавливаем каретку с заранее продетой туда шпилькой и сверху одеваем крышку. Привариваем её к уголкам. На торчащую поверх крышки шпильку, накручиваем гайку ( а лучше 2 или 3) и привариваем эту гайку, или гайки, к самой крышке.

Ну в принципе с основным механизмом закончили. Проверяем, чтобы все вертелось крутилось и не заедало. Теперь необходимо сделать упоры для двух роликов, по которым будет кататься заготовка. Их я нарезал из кусков металла и приварил к швеллеру.

Можно сделать несколько, на разных расстояниях от центра, для регулировки степени загиба. Я пока сделал только в одном месте, на расстоянии 150 мм от центра.

Ну в общем то и всё. Осталось приварить ручку с верху для прижима, а так же с боку для прокрутки основного ролика. Я сверху приварил из остатка профиля, примерно 30 см. Но лучше сделать длиннее, хотя бы 50 см. Так как с короткой ручкой тяжелее крутить и мне приходилось вставлять арматуру внутрь, чтобы облегчить.

Боковую ручку тоже сделал из того, что валялось под ногами. Для испытаний подойдет. В дальнейшем, придумаю что-нибудь.

Ну и пришло время испытаний.

Работает. И даже не уводит. Но у меня и кусок профиля короткий. На длинных может будет уводить, поэтому дополнительно надо на ведомые ролики, сделать какие-нибудь ограничители, а может и со временем подшипников наберу, тогда можно будет и упоры сделать за счет шайб вставленных между подшипниками.

Вот в принципе и всё. Теперь можно и парник себе состряпать. Всем пока!

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.