Здравствуйте. Сегодня я хочу рассказать вам про мой самодельный трубогиб, который я сделал этой зимой.

Мысль о том, чтобы собрать такой станок была у меня давно. С его помощью можно прокатывать профильные трубы, придавая им форму дуги. Такая операция очень востребована - можно собрать, например, теплицу, навес, козырёк над входом. Можно придать интересную форму верхнему краю ворот, или металлического забора...

...И вот этой зимой я нашёл время и занялся этой самоделкой. При проектировании я обдумал следующие моменты:

Учитывая то, что я не собираюсь пользоваться им профессионально, я решил сделать относительно лёгкую конструкцию, которую легко к тому-же перевозить, и которая не будет занимать много места при хранении. (Ведь гнуть трубы я буду или возле дома, или на даче. Пользоваться я им буду не каждый год. И уж точно не придётся мне гнуть трубы большого сечения). Поэтому мощную стационарную конструкцию с большим ресурсом я решил не делать...

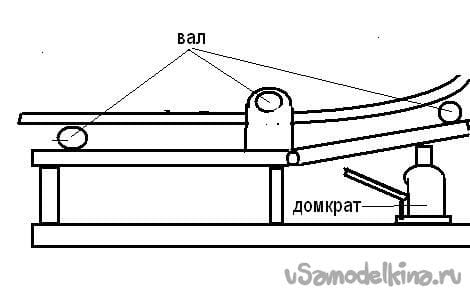

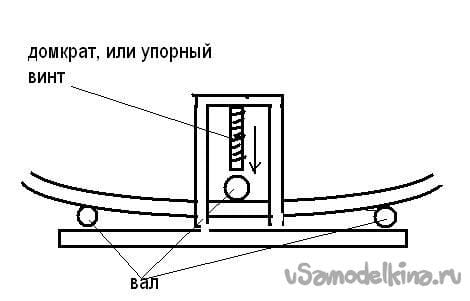

..В сети есть множество описаний подобных станков. Принцип действия у них одинаков - основу составляют три вала, один из которых подвижен в вертикальной плоскости. Именно он прогибает трубу и она, прокатываясь по этим валам, приобретает форму дуги.

... В основном, они все делятся на два типа:

1. С "ломающейся" станиной:

2. С подвижной центральной кареткой.

...В свою очередь, трубогибы с подвижной центральной кареткой подразделяются тоже на два типа: С ведущим центральным валом и с двумя ведущими крайними валами, соединёнными между собой приводной цепью.

Если сделать ведущим центральный вал, то есть возможность легко изменять расстояние между крайними, что даст дополнительную регулировку работы в зависимости от сечения (а значит жёсткости) различных профильных труб.

Я вначале сомневался, не будет ли проскальзываний, если только один вал будет ведущим, но пронаблюдав в работе трубогиб с одним ведущим валом, понял, что на не особо больших сечениях этого усилия вполне достаточно. А я не собираюсь гнуть трубы высотой больше, к примеру, 60-ти мм... Поэтому я остановился на таком устройстве.

И вот спустя какое-то время, у меня получился трубогиб, который вы увидите в этом видеоролике:

[media=https://youtu.be/cPpXJBXcmIo]

Итак, подробнее... Мне понадобилось:

1. Старый неисправный гидравлический домкрат

2. Профильные трубы различных сечений.

3. Круг диаметром 40 мм, длинной 500 мм.

4. Подшипники 6206 4шт

5. Подшипники 6202 8 шт.

6. Швеллер №65

7. Упорные подшипники 2 шт.

8. Метизы (болты, гайки, шайбы, шплинты)

Начал я с изготовления основных рабочих элементов - валов. У меня был 40-ка мм кругляк, длинной полметра. Можно было взять потолще, но... этот у меня был! ))). А посему я распилил его на три части. Две - по 130 мм, и одну - всё, что осталось))))). На токарном станке проточил валы под подшипники (до 30-ти мм диаметра)

Валы готовы. Приступил к сборке каретки. Её я решил изготовить из 65-го швеллера - в него хорошо укладывались 206-е подшипники...

После того, как я вырезал швеллер нужной длины, я просверлил в его центре отверстие, а по бокам приварил поперёк по уголку:

После этого я приступил к изготовлению центрального винта. Его я взял из старого гидравлического домкрата, который нашёл на металлоломе. Когда я убедился, что он уже никогда не будет домкратом, я решил его использовать.

Сам винт был диаметром 30 мм. В его торце, сверлом 8мм я просверзил глухое отверстие, забил туда шпильку и прихватил её сваркой:

Винт в домкрате вкручивался в поршень. Я отрезал от него верхнюю часть (с резьбой) и ещё одно кольцо, шириной 20 мм.

Это колцо я одел на винт, сам винт вставил шпилькой в отверстие каретки и приварил кольцо к каретке:

Это будет посадочное место для опорного подширника. (Его я подобрал по наружному диаметру)

На шпильку я навернул гайку, и просверлил отверстие в гайке и в шпильке:

Можно было только в шпильке, но так мне показалось надёжнее. Теперь гайку можно зашплинтовать после сборки узла. А узел, как вы догадались, состоит из винта, подшипника, каретки, второго подшипника и гайки.

Теперь, при нажатии винт будет упираться в каретку через верхний подшипник, а при подъёме каретка повиснет на нём через нижний.

По бокам каретки я приварил по обрезку профильной трубы 50 на 20 - это будут направляющие, а в углах просверлил отверстия и нарезал резьбу М6 . В них вкрутятся болты крепления хомутов ведущего вала.

Сами хомуты крепления подшипников я вырезал из жести - крепости там не надо, лишь бы вал не падал при подъёме каретки:

Далее я приступил к изготовлению верхней плиты. Её нужно сделать очень прочной - на неё придётся всё усилие винта при прогибании им трубы. Поэтому я её изготовил из того-же 65-го швеллера. Так как для вертикальных стоек я решил использовать профильную трубу 50 на 25 (расстояние между полками 65-го швеллера как раз 50 мм. Стойки войдут в него и закркпятся болтами М10 с гайками), то ширина верхней плиты у меня должна быть на 50 мм больше ширины каретки ( 2 раза по 25). Я вырезал два таких куска швеллера.

Ещё один разрезал на половиу и распустил вдоль:

В центр вставил резьбовую часть, отрезанную от поршня домкрата:

Всё сварил и обрезал лишнее:

Далее я приступил к изготовлению станины. Её тоже собрал из профильной трубы. Сечение взял 60 на 30:

Я решил сделать по три положения для каждого вала. Посадочные для подшипников я тоже сделал из профильной трубы, поэтому отрезал 12 одинаковых отрезков по 50 мм каждый. (Здесь , и не только здесь, мне очень помог мой самодельный отрезной станок, о котором я вам рассказывал в предыдущей публикации):

После чего я приварил к станине вертикальные стойки и посадочные для подшипников:

А так же четыре "уха" по краям. В них позже будут просверлены отверстия для крепления трубогиба шурупами к верстаку.

Основная часть готова. Можно приступить к предварительной сборке:

К винту сверху приварил кусок трубы 20 на 20. Оставил его длинным. Решил, что в процессе испытаний, если он будет мешать, то я его обрежу и буду использовать съёмный рычаг из трубы 15 на 15, который вставляется внутрь... Но, забегая вперёд, скажу, что этого не потребовалось. Рычаг действительно мешает крутить приводную рукоятку, если его повернуть на четверть оборота (торчит поперёк трубогиба). Но выяснилось, что закручивать винт с интервалом в полоборота вполне нормально.

Далее я приступил к изготовлению приводной рукоятки...Саму рукоятку я решил изготовить из профильной трубы 15 на 15 и шпильки. Просверлил в конце отверстие, вставил в него обрезок шпильки М14, приварил и зачистил:

Теперь на самом рычаге нужно сделать изгиб - трубогиб будет устанавливаться на краю стола или верстака.

Далее - соединить её с валом. Я заранее решил сделать её не только съёмной, но и чтобы она переворачивалась и в транспортном положении не болталась и не цеплялась. На валу я сделал вот такой профиль: После чего просверлил глухое отверстие и нарезал в нём резьбу М8. Рукоятка будет одеваться на вал и крепиться через шайбу барашковым болтом.

Теперь надо сделать ступицу на рукоятке. Я использовал обрезки уголка:

Потом, как скульптор, отсёк всё лишнее: )))))

Рычаг готов. На саму рукоятку (которая у меня изготовлена из шпильки М14) я просто одел обрезок полиэтилленовой водопроводной трубы и закрутил колпачковую гайку.

...Вообще хочу отдельно остановиться на использовании мною колпачковых гаек. Я часто их использую, если нужна ось вращения. Выбрав правильную длину оси, можно закрутить колпачковую гайку и затянуть её с максимальным усилием - она упрётся в ось колпачком, и откручиваться легко не будет. Конечно, фиксировать таким образом ось, на которой расположено, к примеру, колесо, без шплинтовки, не стоит, но для "неважных" осей, типа "завес" на которых что-то открывается-закрывается, это вполне подходит.

Вернёмся к трубогибу... Как я уже говорил, мне был важен такой момент, как очень простая переустановка валов. (Потому что, зная, к примеру, себя, я уверен, что не буду пользоваться до последнего опцией, если её сложно задействовать... К примеру, если валы стояли бы близко, а труба попалась бы с большим сечением, я попробовал бы аккуратно её прокатать на таком положении валов, если для изменения приходилось бы откручивать много каких-то гаек... И скорей всего, смял бы ...). Именно поэтому я сделал установочные места подшипников из профильной трубы. Вал просто вкладывается в нужную пару стоек.

... Но такая конструкция противоречила моему другому требованию - мобильности! Ведь при переноске станка валы приходилось бы снимать и переносить отдельно... При этом, с них нужно было бы снимать подшипники (Я проточил под неплотную посадку и они могут спадать). Это меня не устраивало. Поэтому я решил изготовить деталь, которая прижимала бы подшипники сверху и фиксировала их. Я взял два отрезка профильной трубы, сечением 50 на 20 мм, стенка 2мм.

После чего я разрезал их вдоль по широкой части, разделив стенку на 10 и 40 мм. При этом, с другой стороны я разметил этот размер зеркально. У меня получились четыре вот таких заготовки:

Учитывая, что ширина 206-го подшипника 15 мм, он достаточно плотно входит внутрь этой заготовки.

Отмерял необходимую длину, остаток я вырезал вот таким образом:

После чего, верхнюю часть загнул вниз на 90 градусов, сделав соответственно, запил угла:

На них же я вырезал по такому вот "зубу":

Теперь я установил оба вала с одной стороны трубогиба, одел на них получившиеся детали, к вертикальным стойкам, просверлив насквозь, я прикрепил их длинными винтами М4 с колпачковыми гайками (получились оси). Впереди же я загнул навстречу друг другу торчавшие вперёд полоски боковых стенок. Теперь, если их склепать между собой, мы получим П-образную крышку, которая, будучи опущенной вниз, накроет подшипники валов и плотно их зафиксирует:

При этом "зуб" с каждой стороны защёлкнется внутрь торца профильной трубы, из которой изготовлена нижняя платформа:

Чтобы поднять закрытие, нужно пальцами оттянуть вертикальный элемент , когда зацеп выйдет из торца трубы, всю крышку можно поднять вверх и переставить вал. После чего опустить крышку и лёгким нажатием защёлкнуть "зацепы".

После этого я решил изготовить ограничители, которые не позволяли бы обрабатываемой трубе уходить в сторону и тереться о бортики. Для этой цели лучше всего использовать кольца, одеваемые на валы. (Именно поэтому я и протачивал валы так, чтобы подшипники легко снимались). Но в настоящее время у меня не было ни материала такого сечения, ни доступа к станку с соответствующим суппортом, поэтому я изготовил ограничители по другому. Их равнополочного уголка 32 мм я изготовил вот такие детали с прорезями шириной 8 мм:

И закрепил их в торцах моих крышек.

Сами ограничители собрал (каждый) из мебельного болта М8, двух гаек М10 (одел на болт чисто для высоты) и двух подшипников № 202. Внутрь напихал ещё шайб. Весь этот "бутерброд" я стянул барашковой гайкой. Внутрь подшипников вставил по обрезку подходящей трубки, чтобы они не болтались на болтах))))):

Думаю, их работа понятна: если ослабить гайку, можно передвинуть весь ограничитель по прорези до нужного положения, и затянуть гайку. Квадратный профиль мебельного болта под его шляпкой позволяет это сделать, не придерживая болт.

Я боялся, что такое устройство ограничителей не будет работать из за того, что труба, выгнутая дугой, поднимется над ними. Но, как показали испытания, достаточно высоты двух подшипников и двух гаек. (На момент съёмки видео, я ещё ничего им не гнул, поэтому там по одному подшипнику. После испытаний взял болты длиннее и одел ещё по одному). Ведь при работе достаточно, чтобы заготовка хоть на миллиметр упиралась в подшипник и катилась по нему. А если мне придётся прокатать трубу вообще "в колесо" (что и и сделал на испытаниях)))), то делается это за несколько заходов. И к тому времени, как она поднимется выше подшипников, её профиль уже выравнивается, и она не уходит в сторону....

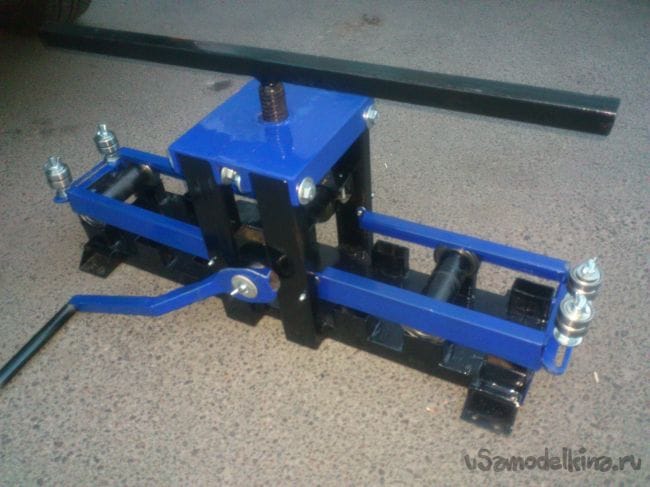

Ну вот, собственно, и всё! После покраски, получился вот такой станочек:

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.