Некоторое время назад мне заказали изготовить полетный столик для пульта управления FLYSKY FS-I6. Данное приспособление позволяет во время полета держать стики управления тремя пальцами. Примерно как ручку. Что позволяет более точно контролировать углы отклонения рулевых поверхностей. Поскольку кисти рук лежат на столике, но некоторые товарищи летают и так.

Для начала посмотрим, что из себя представляет передатчик системы FLYSKY.

FS-iA6B Технические характеристики:

Название предмета: FS-iA6B

Канал: 6

Диапазон частот: 2,4055-2475 ГГц

Номер ширины ремешка: 140

Мощность передачи: 20 дБм

Чувствительность радиочастотного приемника: -105 дБм

Режим 2,4G: второе поколение улучшенной версии Автоматической цифровой системы FM.

Кодирование: GFSK

Длина антенны: 26 мм * 2 (двойная антенна)

Входная мощность: 4,0-6,5 В постоянного тока

Размер: 47 х 26,2 х 15 мм

Вес: 14,9 г

Интерфейс I-Bus

Интерфейс сбора данных

Тип модели: Самолет/Планер/Вертолет

Совместимый передатчик: совместим с FS-i4,FS-i6,FS-i10,FS-GT2E,FS-GT2G

Особенности:

Работает в диапазоне частот от 2405 до 2, 475 ГГц. Этот диапазон разделен на 142 независимых канала, каждая радиосистема использует 16 различных каналов и 160 различных типов алгоритма скачкообразной перестройки.

В этой радиосистеме используется высококачественная разнонаправленная антенна с высоким коэффициентом усиления, она покрывает весь диапазон частот. Эта радиосистема, связанная с высокочувствительным приемником, гарантирует радиопередачу на большие расстояния без помех.

Каждый передатчик имеет уникальный идентификатор, при связывании с приемником приемник сохраняет этот уникальный идентификатор и может принимать только данные от уникального передатчика. Это позволяет избежать захвата другого сигнала передатчика и значительно повысить помехозащищенность и безопасность.

Система AFHDS2A имеет функцию автоматической идентификации, которая может автоматически переключать текущий режим между режимом односторонней связи и режимом двусторонней связи в соответствии с потребностями клиента.

И так продолжаю, пришла такая симпатичная коробочка. Практически не помятая в процессе пересылки нашей суровой почтой.

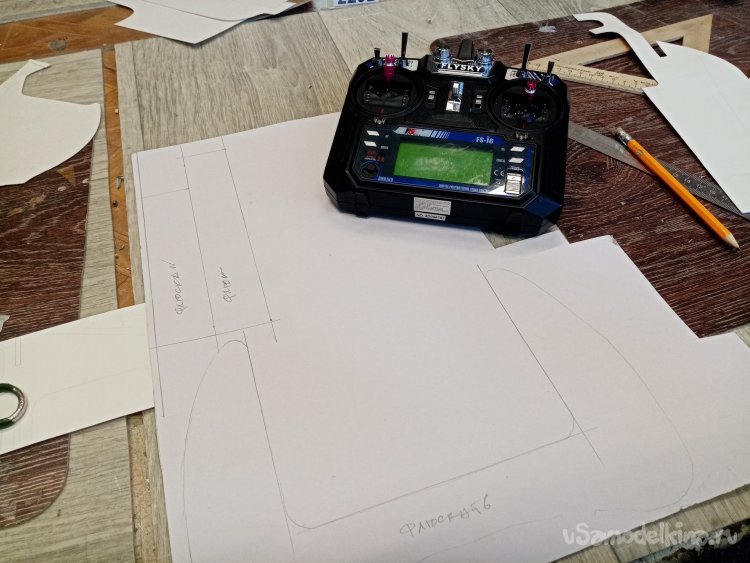

После некоторого процесса измерения изделия при помощи штангенциркуля линейки и угольника на бумаге возник чертеж составляющих элементов конструкции. Еще раз все промерял, кажется, не ошибся.

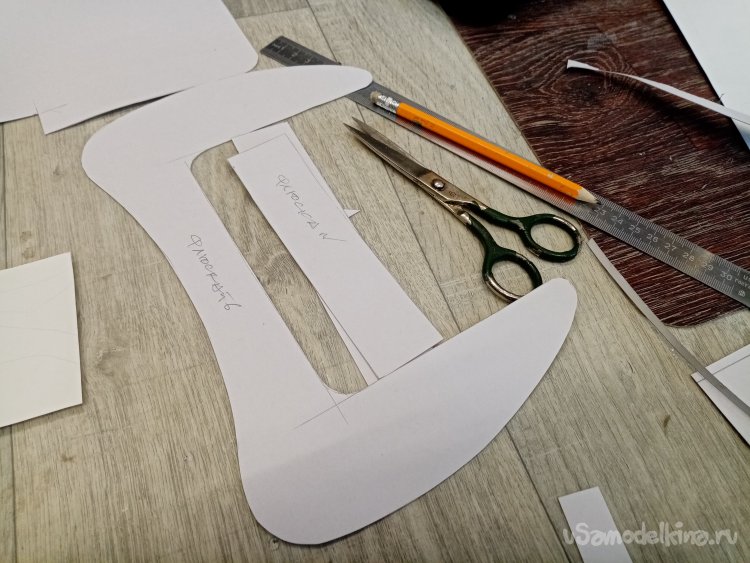

![]() Бодро вырезаю основные элементы выкройки из полукартона весом в 250 грамм на квадратный метр. Детали выкройки еще раз прикладываю к пульту. Не хочется ошибиться.

Бодро вырезаю основные элементы выкройки из полукартона весом в 250 грамм на квадратный метр. Детали выкройки еще раз прикладываю к пульту. Не хочется ошибиться.

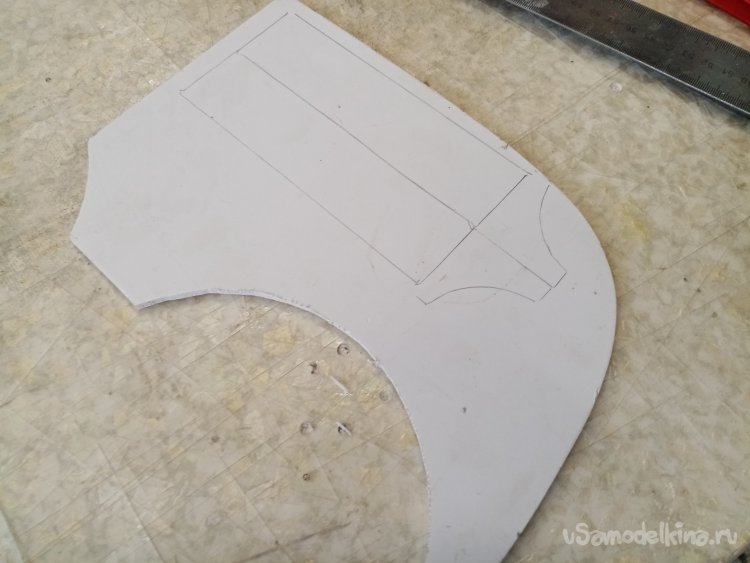

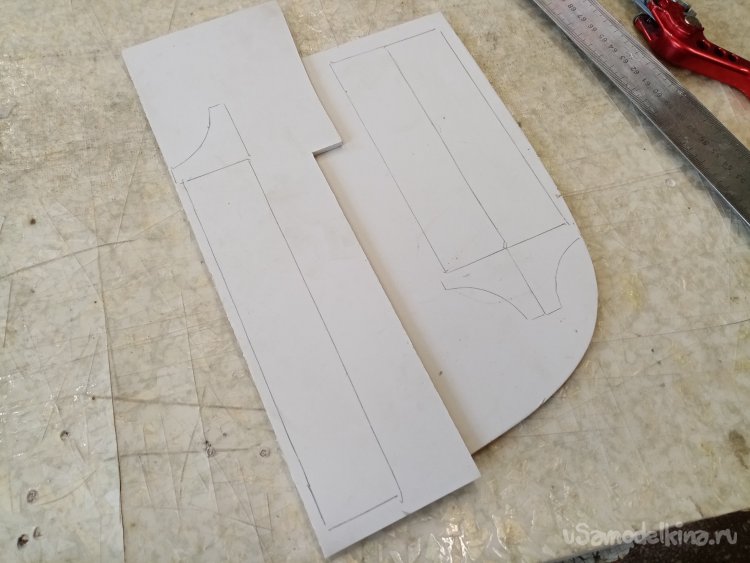

![]() Можно переносить детали на белый рекламный пластик. Отправляюсь на поиски в просторы модельной лаборатории. После непродолжительных поисков обнаруживаю обрезки пластика толщиной в 5 и 3 мм. Правда немного пыльные. Проблемы нет помою. Расчерчиваю детали на пластике.

Можно переносить детали на белый рекламный пластик. Отправляюсь на поиски в просторы модельной лаборатории. После непродолжительных поисков обнаруживаю обрезки пластика толщиной в 5 и 3 мм. Правда немного пыльные. Проблемы нет помою. Расчерчиваю детали на пластике.

В некотором роде пытаюсь сократить количество резов материала. Это не простая лень, а практическая. Как в сказке «одним махом семерых побивахом».

Основной инструмент в этом процессе резки пластика мой любимый нож. Давно переделал его из простого складешка от магазина ФИКС ПРАЙС. В качестве ручки хорошо подошел рычаг от мотоцикла. В результате имею удобный и мощный резак, например для пластика толщиной в 5 мм.

Резка особых трудностей не представляет. В некоторых особо сильно закругленных местах режу контур по кусочкам. После поглажу слегка утюжком со шкуркой нужного номера и порядок.

Внутренние отверстия совершенно недоступны к исполнению моим «супер мотто ножом». Для этой деликатной цели применяю простой лобзик с германскими пилками по дереву номер три. И заодно реши обновить мой новый столик для лобзика. Старый совершенно испилился. Приходится через некоторое время менять на новый.

Внутренние отверстия пропиливаю по старинке. Сверлю отверстие вставляю пилку зажимаю в лобзике и вперед. Задняя стенка столика практически готова.

Части конструкции готовы, внешние и внутренние контуры полностью соответствуют шаблонам. Сейчас нужно немного шлифануть их по контуру и закруглить внешние углы конструкции. В этой процедуре использую утюжки со шкуркой и просто кусочки. Есть достаточно большой выбор.

Шлифовальные процедуры близятся к концу. С некоторых деталей снимаю защитную пленку.

Размечаю отверстия под трубки подвески столика на шейном ремне к корпусу заказчика. Применяю простые сверла по дереву и шуруповерт. Это только предварительные отверстия. После буду досверливать до нужного диаметра.

Размечаю отверстия под трубки подвески столика на шейном ремне к корпусу заказчика. Применяю простые сверла по дереву и шуруповерт. Это только предварительные отверстия. После буду досверливать до нужного диаметра.

В некоторых случаях буду применять при работе простой канцелярский нож с выдвижным лезвием.

В некоторых случаях буду применять при работе простой канцелярский нож с выдвижным лезвием.

И так все детали зачищены шкуркой.

И так все детали зачищены шкуркой.

![]() Следующий этап простая помывка с хозяйственным мылом в теплой воде. При этой процедуре смываются не только опилки и мелкая стружка. Но и пыль, накопившаяся на пластике вследствие электростатики.

Следующий этап простая помывка с хозяйственным мылом в теплой воде. При этой процедуре смываются не только опилки и мелкая стружка. Но и пыль, накопившаяся на пластике вследствие электростатики.

![]() Помылись, протираю детали тряпочкой. Можно приступать к сборке. На пластике осталось немного влаги, но это к лучшему. Поскольку клеить буду циакрином, быстрее встанет клеевой шов.

Помылись, протираю детали тряпочкой. Можно приступать к сборке. На пластике осталось немного влаги, но это к лучшему. Поскольку клеить буду циакрином, быстрее встанет клеевой шов.

Немного изгибаю заднюю стенку столика. Просто осторожно гну руками. К сожалению, не промерял у заказчика внешний диаметр пузика. Буду надеяться, что он не пьет пива. Поэтому подгоняю к своему животу.

![]() Для удобства работы с тюбиком циакринового клея применяю тонкие трубочки купленные на АлиЭкспрессе. Они специально предназначены под клей. В них практически не засыхает.

Для удобства работы с тюбиком циакринового клея применяю тонкие трубочки купленные на АлиЭкспрессе. Они специально предназначены под клей. В них практически не засыхает.

До этого применял такие носики от чего-то медицинского.

![]() В качестве подставки использую отрезок от пластиковой бутылки. Стараюсь ставить тюбик с клеем вертикально. В этом случае клей стекает из трубочки и вероятность засыхания уменьшается.

В качестве подставки использую отрезок от пластиковой бутылки. Стараюсь ставить тюбик с клеем вертикально. В этом случае клей стекает из трубочки и вероятность засыхания уменьшается.

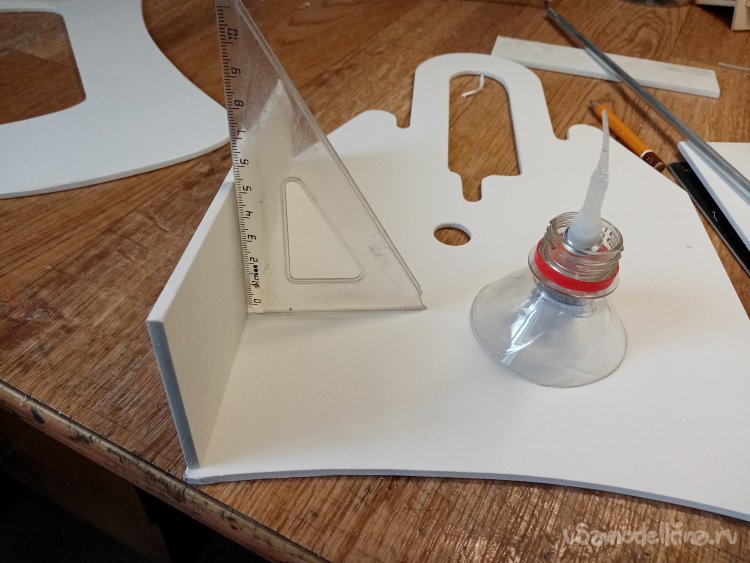

![]() Приклеиваю первую стенку. Немного отступая от задней грани на 3 мм. В это место будет вклеиваться задняя стенка. Проверяю вертикальность при помощи пластикового угольника.

Приклеиваю первую стенку. Немного отступая от задней грани на 3 мм. В это место будет вклеиваться задняя стенка. Проверяю вертикальность при помощи пластикового угольника.

![]() Вклеиваю изогнутую заднюю стенку. Прочес идет следующим образом. Сначала капельками приклеиваю её к уже установленной стенке. Подождав схватывания клея, прижимаю изогнутую стенку в пластику и проливаю стык циакрином. Клей обладает достаточной текучестью и в этом случае срабатывает капиллярный эффект.

Вклеиваю изогнутую заднюю стенку. Прочес идет следующим образом. Сначала капельками приклеиваю её к уже установленной стенке. Подождав схватывания клея, прижимаю изогнутую стенку в пластику и проливаю стык циакрином. Клей обладает достаточной текучестью и в этом случае срабатывает капиллярный эффект.

![]() Задняя стенка приклеена. Проливаю шов с внутренней стороны.

Задняя стенка приклеена. Проливаю шов с внутренней стороны.

Затем вклеиваю вторую боковую стенку, контролируя вертикальность детали.

После схватывания клея проливаю внутренний шов циакрином.

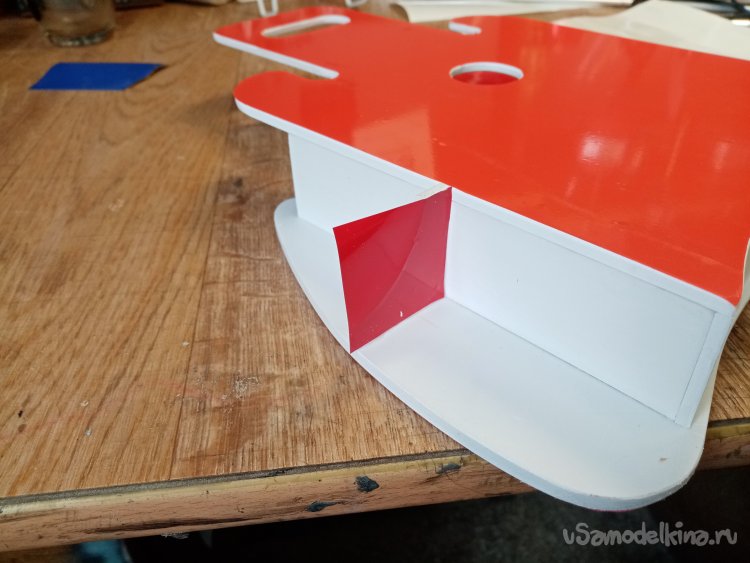

Нижняя часть столика полностью склеена. Сейчас нужно установить верхний упор для рук. Для точного позиционирования деталей использую предварительно просверленные контрольные отверстия. Вставляю стержни подходящего диаметра. Путем смещения верхней и нижней детали добиваюсь вертикального положения стержней. Отмечаю место приклейки верхней детали.

Приклеиваю все в кучу, после схватывания клея проливаю швы с внешней и внутренней стороны циакрином.

![]() Приклейка упоров усиления верхней площадки происходит следующим образом. Прикладываю деталь и фиксирую капельками клея. После схватывания проливаю все соединения по шву.

Приклейка упоров усиления верхней площадки происходит следующим образом. Прикладываю деталь и фиксирую капельками клея. После схватывания проливаю все соединения по шву.

![]() Столик полностью склеен. Оставляю на сутки для полного схватывания и выветривания паров циакрина. Вреднючий клей. Если хорошо надышаться, можно получить аллергию в виде кашля.

Столик полностью склеен. Оставляю на сутки для полного схватывания и выветривания паров циакрина. Вреднючий клей. Если хорошо надышаться, можно получить аллергию в виде кашля.

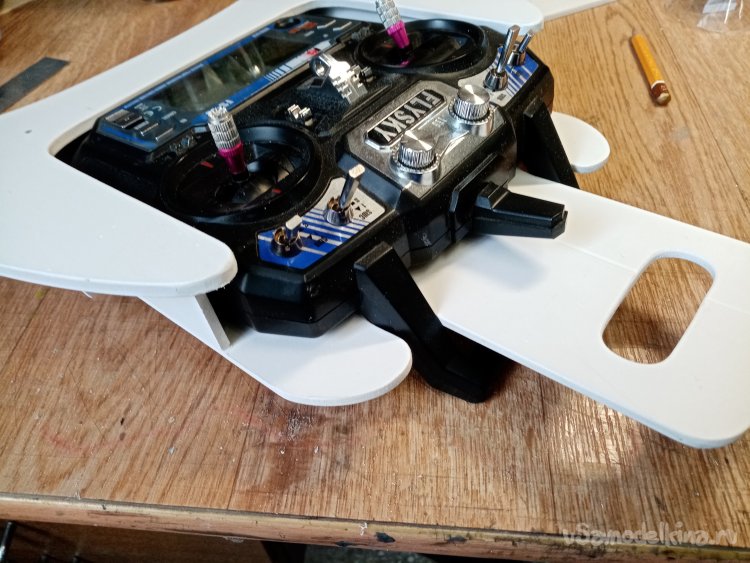

Через сутки примериваю пульт. Все хорошо входит и выходит. Внутри столика держится отлично. Риска вывалиться не наблюдается.

Самая любимая часть проекта.

Декорирование объекта.

Для этой цели применяю обрезки рекламной пленки ОРАКАЛ.

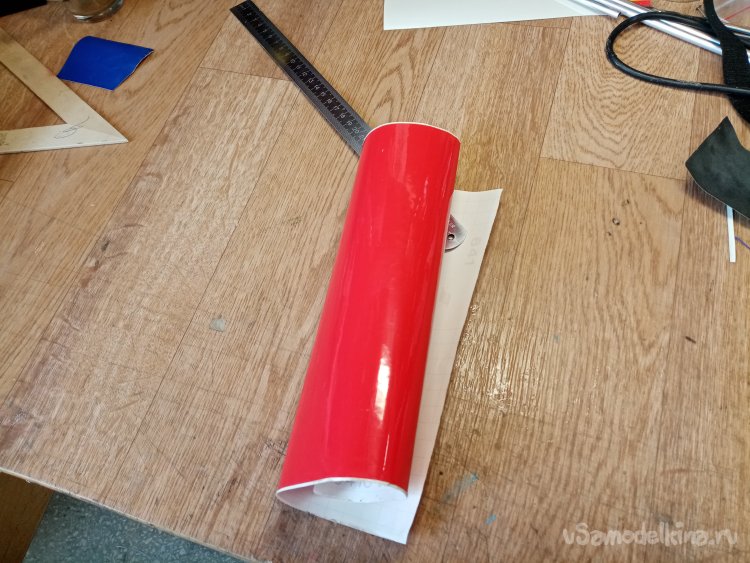

![]() Верхний слой будет глянцевым и красным. Отрезаю кусочек пленки с запасом примерно по 2 см по краям. Отгибаю часть подложки.

Верхний слой будет глянцевым и красным. Отрезаю кусочек пленки с запасом примерно по 2 см по краям. Отгибаю часть подложки.

Приклеиваю на столик. Начинаю отгибать подложку и мокрой тряпочкой приглаживаю к плоскости.

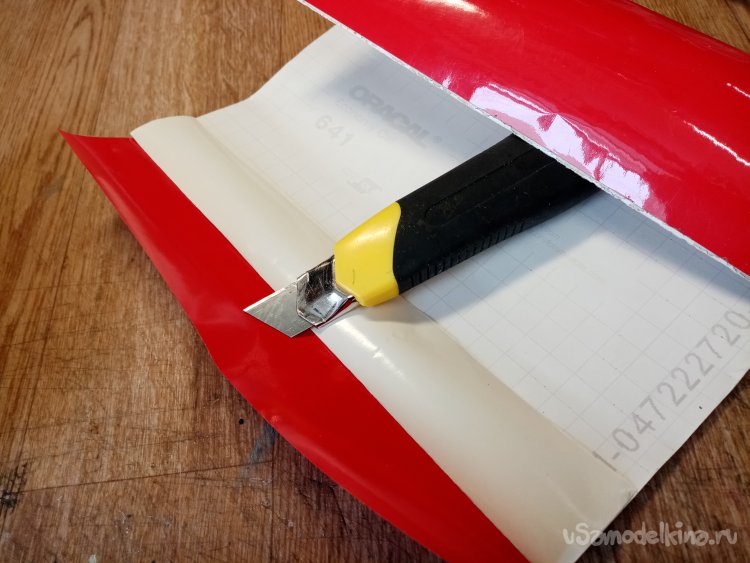

Обрезать пленку по контуру нужно только очень острым ножом. Например, скальпелем со сменными лезвиями или треугольным ножом для творчества.

И так, лишнее срезано. Все блестит и сияет.

![]() Заднюю стенку заклею оранжевым. Процедура повторяется. Отрезаю кусок пленки слегка большего размера. Отгибаю полоску подложки. Приклеиваю её на пластик и снимая подложку прикатываю пленку при помощи влажной тряпочки.

Заднюю стенку заклею оранжевым. Процедура повторяется. Отрезаю кусок пленки слегка большего размера. Отгибаю полоску подложки. Приклеиваю её на пластик и снимая подложку прикатываю пленку при помощи влажной тряпочки.

Обрезаю лишнюю пленку. Для полного антуража решил оклеить еще борта и усилители. Попробовал работать весьма симпатичным ножиком. Недавно купил, пробую.

Полностью оклеил столик. Теперь нужно выдержать примерно двое суток. Когда пленка приклеиться окончательно и можно будет аккуратно подрезать все кривулинки и ненужные кончики.

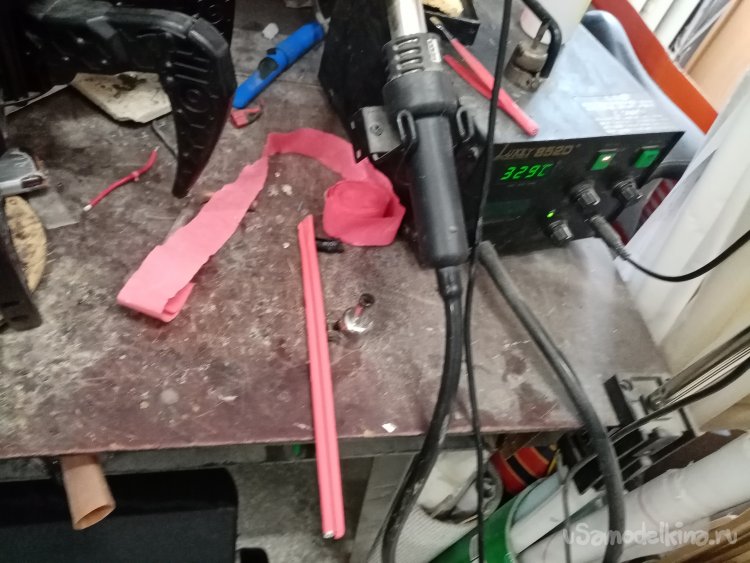

Пока пленка приклеивается, займусь подвеской столика. Для этой цели использую алюминиевые трубочки в 5 мм диаметром. Отрезаю нужную длину. Нужно подобрать винтики крепления трубочек с толику.

Пока пленка приклеивается, займусь подвеской столика. Для этой цели использую алюминиевые трубочки в 5 мм диаметром. Отрезаю нужную длину. Нужно подобрать винтики крепления трубочек с толику.

Простые шурупы с резьбой по дереву хорошо подошли. Подбираю колечки под ремень подвески.

Простые шурупы с резьбой по дереву хорошо подошли. Подбираю колечки под ремень подвески.

Один конец трубочки расплющиваю керню и сверлю отверстие.

Один конец трубочки расплющиваю керню и сверлю отверстие.

Закругляю кончик на наждаке, немного исправляю надфилями.

Закругляю кончик на наждаке, немного исправляю надфилями.