Всем привет, насмотрелся я, как заграничные авторы клепают станки из дерева, и решил попробовать сам. Сверлильный станок в хозяйстве нужен не редко, вот недавно нужно было просверлить отверстия в деревянных колесиках для детской игрушки, от руки получилось криво. В качестве основы для сверлильного станка использовал старый шуруповерт на 12В, он длительное время валялся без аккумулятора и со сплавленной кнопкой. В статье я покажу все трудности и нюансы изготовления, а вы уж сами решайте, нужно ли это вам. Если проект вас заинтересовал, предлагаю изучить его более детально!

Материалы и инструменты, которые я использовал:

Список материалов:

- доска для основы и стойки;

- брусок или толстая доска для держателя мотора;

- два слайдера для мебели (покупал по 15 грн);

- мотор с редуктором от шуруповерта;

- пружина;

- саморезы;

- столярный клей;

- кабель;

- включатель;

- крепежный уголок или две шайбы;

- краска, лак (у меня акриловые).

Список инструментов:

- ручная ЛШМ;

- дрель;

- ножовка;

- угольник и карандаш (обязательно);

- паяльник.

Процесс изготовления сверлильного станка:

Шаг первый. Держатель мотора

Первым делом сделаем держатель для мотора, тут нам понадобится брус или кусок толстой доски. Определившись с размерами, выравниваем основание бруса (стыкуемое место с основной) четко под прямым углом, тут понадобился угольник и ЛШМ. Вообще все стыкуемые части должны быть вышлифованы под прямым углом, иначе ровно собрать станок не получится.

Далее разбираем редуктор на моторе, внутри есть шестеренки, у меня три пластиковые сверху и 3 стальные силовые снизу. Еще там была куча шариков, которые у меня благополучно высыпались, когда я перевернул патрон сверлом вверх. Редуктор смазываем густой смазкой, ну а далее переносим контур на будущий держатель.

Сперва хотел прорезать отверстие по форме корпуса редуктора, но ничего не получилось, древесина оказалась слишком вязкой (липа или чето такое). В итоге у меня получилась вилка, прошлифовал ее внутри при помощи ЛШМ (залазил роликом).

Шаг второй. «Рельсы»

Далее нужно установить на стойку «рельсы», в нашем случае это два мебельных слайдера. Слайдеры купил чуть ли не самые дешевые, люфтов в них нет, работают хорошо, слайдеры на шариках. Но позже оказалось, что они слабоваты, в смысле гибкий металл и сверлильный патрон вместе со всей конструкцией может отклоняться, если переусердствовать с нажимом.

Слайдеры прикручиваем к стойке строго параллельно и строго под прямым углом к основанию.

Также нам понадобится сделать платформу, которая прикручивается ко второй половине слайдеров, вырезаем ее из куска доски и прикручиваем слайдеры саморезами. Вот и все, теперь останется прикрепить перпендикулярно к этой движущейся платформе держателю двигателя. Если платформа не плоская, доска имеет разную толщину, само собой, под прямым углом вы брусок не прикрутите. Все тщательно отрегулировав и проверив, склеил все клеем ПВА и стянул длинными саморезами. Покрасил эту подвижную часть акриловой краской, она быстро сохнет и не воняет.

Шаг третий. Основание

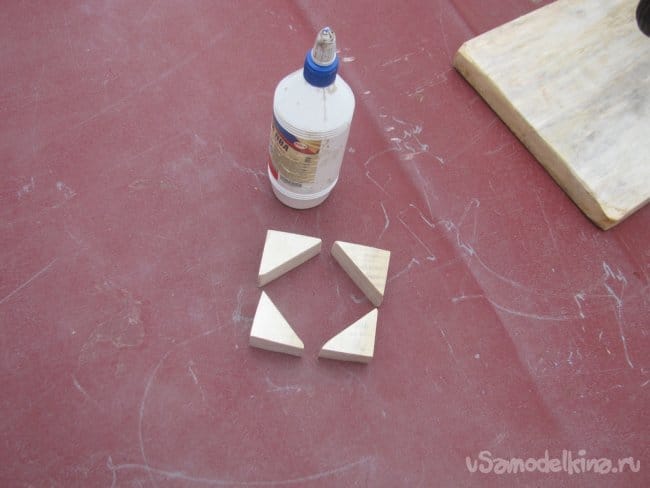

Ищем доску для основания, шлифуем, устраняем дефекты. Стойку прикручиваем к основе также строго под прямым углом, угольник вам в помощь. Я сперва прикрутил стойку длинными саморезами, а потом еще вырезал треугольные упоры и прикрутил их саморезами с клеем. Этими самыми упорами я четко отцентрировал стойку под прямым углом и оставил все сохнуть.

Шаг четвертый. Сборка

Все покрасив и покрыв акриловым лаком, можно приступать к сборке. Патрон должен подниматься в верхнее положение или как минимум, не должен сам падать вниз. Мне хватило для этого дела пружины от настольной лампы. Конечно, слайдеры слегка подклинивают в среднем положении, но они просто не разработаны.

Ручку сделал из куска сухой ветки грецкого ореха, зачем? Эстетика, однако, шутка. Ручка работает отлично, ничего больше мудрить не нужно. В качестве включателя приспособил реверсный переключатель от дрели, можно подключать любые два боковых контакта. Кабель нужно хорошо прикрутить, чтобы не вырвало, я использовал кусок медной проволоки и два самореза.

Чуть не забыл рассказать о само главном – о креплении мотора. Двигатель нужно хорошо отцентрировать и надежно закрепить, иначе от сверлильного станка не будет пользы. В качестве крепежа понадобится две шайбы, а еще лучше куски от крепежного уголка. Изготовленные уши я припаял к корпусу мотора после его центровки. Соединение получилось надежным, двигатель не сдвинешь ни на миллиметр. Тут главное побольше навалить припоя, а петель можно сделать не 2, а 4, тогда будет вообще железобетонно. После сборки оказалось, что я таки немного накосячил с центровкой и потом придется перепаять «уши».

Шаг пятый. Испытания

Испытания прошли успешно, станок удобен, запитал самоделку прямо от автомобильного аккумулятора, в будущем буду мутить или куплю блок питания на 12В. Крутящий момент у станка хороший, максимальный диаметр сверла 10 мм, правда, оно длинное, но ничего не мешает, и укоротить сверло (или использовать сломанное). В итоге остается немного отцентрировать патрон, и самоделка получится вполне полезной.

Я не жалею о потраченном времени, хотя в процессе сборки пару раз думал, что ничего не получится. Гораздо проще все сделать из металла, поскольку металлопрокат редко бывает кривым, если это уголок, например, то он почти всегда ровный. Доски бывают вертолетом, бывают кривые, разной толщины и так далее. Также крайне муторно без торцовочной пилы вышлифовывать стыкуемые части под прямым углом. Но как вариант, такая самоделка имеет право на жизнь.

На этом все, удачи и творческих вдохновений!

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.