Всем привет! Появилась задача сделать партию алюминиевых роликов для гриндеров или болванок для шкивов. Есть технология литья в песок, но у меня для этой задачи не было материалов. Да и там есть свои сложности, нужно подбирать состав песка и формовка занимает много времени. Можно использовать пенопласт в качестве формы детали, потом опять же облепить песком. Можно восковые модели делать, но это для более сложных деталей. Поэтому решено было сделать разборную многоразовую форму из металла.

Для этого был взят обрезок трубы и после проточки внутренний диаметр получился 145 мм. Труба была отторцованна и по наружному диаметру проточен посадочный поясок. Дно формы изготовлено из листового металла толщиной 7мм. На токарном станке проточено как чисто и выбраны пазы для установки наружной и внутренней трубы. Внутренняя труба проточена конусом.

Это сделано для более лёгкого извлечения из застывшей алюминиевой заготовки. Сверху приварена заглушка из металла 3мм. По центру заглушки приварена шпилька М10. В пластине просверлено отверстие. Это позволяет притянуть внутреннюю часть к пластине и обеспечить центрирование и герметичность. Наружную часть формы сверху заглушил также пластиной 3 мм. В пластине по центру вырезал отверстие и приварил отрезок трубы для хвостовика. Обычно когда точат шкивы, оставляют хвостовик. В нём сверлят отверстие, нарезают резьбу и таким образом фиксируют шкив на валу электродвигателя. В нижней пластине просверлил четыре отверстия по периметру, а к наружной трубе приварил гайки. Это позволяет разобрать форму после застывания металла.

Ну вроде всё. Можно приступить к плавке алюминия. Печь у меня сделана давно. Алюминий хранится в слитках. Периодически по мере накопления плавлю и отливаю в самодельную форму. Печь работает на газу. Газ продаётся через самодельную инжекционную горелку. Все эти штуки есть у меня на ютуб канале. После прогрева печи и получения расплавленного металла он успешно был залит в форму. Здесь есть один нюанс. Так как форма металлическая и металлоёмкая, ее нужно обязательно прогреть. В противном случае расплавленный металл будет сразу застывать и отливка получится плохого качества. После того как металл затвердеет, форму вместе заготовкой можно остудить в воде.

Здесь по моим расчетам дно вместе с внутренней частью должно было от делиться от отливки без проблем, так как внутренняя часть была проточена под конус. А саму отливку из формы я думал выдавить прессом . Но получилось все с точностью да наоборот. Алюминий при остывании дает большой усадку. И это позволило без проблем вынуть отливку из формы. А вот с внутренней частью появились проблемы. Её очень сильно зажало и все мои старания вытащить её были бесполезны. Пришлось с торца просверлить отверстие, вставить туда болт и прибегнуть к помощи пресса. Он у меня самодельный, из домкрата на 5 тонн. Каково было моё удивление, когда пресс начал под нагрузкой плеваться маслом, а эта зараза даже не сдвинулась с места несмотря на то, что я нагрел отливку. Более того, выгнуло приваренную заглушку и отломало болт для стяжки.

В общем печаль. Решено было заварить в дне центральное отверстие и отливать без внутренней части. Это конечно плохо. Будет перерасход металла и заготовка получится тяжёлой. Можно конечно выбрать металл на токарном, но это время и горы алюминиевой стружки, которую потом надо собрать. Да и переплавлять её тоже не очень. Много окислов на ней. Это как пивные банки плавить. Металла на выходе получается мало. Но что делать, ролик для канала снимается и нужно получить результат. В общем отлил вторую заготовку.

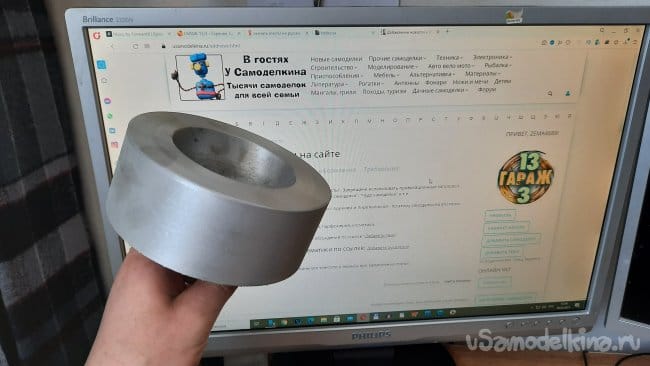

Форма разобралась без проблем. Всё отстало, ничего не прилипло. Заготовка получилась вполне хорошего качества. Проточив на станке результат такого эксперимента меня почти устроил. Но мне не давал покоя перерасход алюминия. Я по быстрому выточил новую внутреннюю бобышку, проточил конусом побольше. Поперечку развернул на 10 градусов. приличный конус вышел. Так как крышку из металла 3мм выгнуло, вырезал и пластины 7мм. Такую толщину при таком диаметре не выгнет точно! Проделал все операции по плавку и заливке и опять на пресс. И тут я вообще прифигел! Эта бобышка никак не хотела вылазить даже с подогревом детали. Приплыли. Ладно, взялся за первую заготовку. На станке проточил и содрал внутреннюю металлическую часть резцом. По итогу есть три заготовки.

Одна цельная и одна с углублением, более легкая и одна с металлом внутри который проточу позже. В процессе родились некоторые мысли по этому поводу. Внутреннюю часть нужно делать из песка, либо городить металлическую разрезную часть. Но она должна быть герметичной. В общем как то так. Обращайте внимание на такие вещи!

Из материалов:

Печь, газ, горелка, металл цветной для заготовки и чёрный для формы. Болгарка, сварка, ручной инструмент, болты гайки и токарный соседа, а лучше свой!!!

Более подробно можно посмотреть в ролике ниже:

До новых встреч, пока!

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.