Приветствую всех читателей моей инструкции, а также посетителей сайта «У Самоделкина». Сегодня я расскажу, как сделать лазерный гравировальный станок из мусора. Под мусором я подразумеваю старые принтеры. Такие принтеры, на которые уже и картриджей не найти. Также подойдут и копировальная техника, и МФУ. Главное требование, наличие шаговых двигателей и полированных валов внутри. Чуть позже я подробнее расскажу какая именно техника нам подойдет. Основу мы тоже будем делать из подручных материалов. А именно, фанера, OSB- панели, строительный крепеж. Управлять всем будет Arduino. Arduino это самая доступная и простая для программирования электроника, которую можно использовать для ЧПУ-станка. Поэтому выбор пал именно на эту платформу. Можно будет использовать связку Arduino Uno и CNC Shield v3 или Arduino Nano и CNC Shield v4. Хватит болтовни, перейдем к списку необходимого:

- Arduino Uno или Arduino Nano

- CNC Shield v3 (под Arduino Uno) или CNC Shield v4 (под Arduino Nano)

- A4988 драйвера шаговых двигателей, 2 шт. (лучше с радиаторами охлаждения)

- Если лазер на 5В, стабилизатор напряжения на 5В 7805

- TIP 120 или TIP 122

- Блок питания на 12В

- Фанера 3 мм

- Фанера 6 или 10 мм (или OSB - панель)

- Древние принтеры

- Лазер, лучше сразу вместе с драйвером

- Подшипники качения с внутренним диаметром 5 мм.

- Гайка соединительная M5-10

- Радиатор охлаждения

- Шпилька строительная 5 мм

- Сверла по дереву 5, 6, 7, 8, 16 мм

- Электролобзик

- Паяльник, припой, канифоль, флюс и прочее для пайки

- Провода

Шаг 1 Выбор и подготовка лазера.

Главной частью нашего станка будет, конечно, лазер. И тут все просто. Чем мощнее лазер – тем большее количество разных материалов вы сможете гравировать. Я свой лазер сделал из корпуса для лазера, заказанного с AliExpress, и красного светодиода от пишущего DVD- привода. Если пойдете моим путем – вот советы по выбору привода. Привод должен быть пишущим DVD-RW. Чем выше скорость записи – тем мощнее будет лазер внутри. Изготовления лазера таким способом – процесс долгий и мучительный.

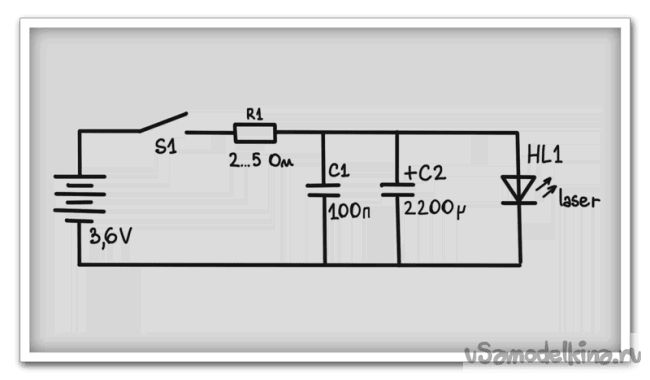

В упрощенном виде схема будет выглядеть так

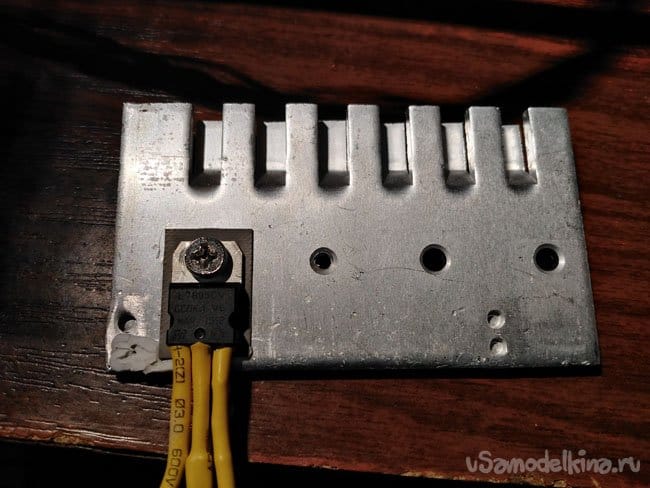

Мощности такого лазера на многое не хватит. Лучше всего заказать уже готовый. И лучше выбирать лазер на 12В. И брать сразу с драйвером. Так вы лишите себя большого количества проблем. Двигатели и электроника будет работать от 12В. Если и лазер будет на 12В, да и еще и с драйвером, подключить его к станку будет просто. Питание можно будет подавать напрямую от блока питания. А управляющий провод (TTL) напрямую к Arduino CNC Shield. Если у вас, как и у меня, лазер на 5В, да и еще без драйвера - пойдем сложным путем. Лазер будет питать от 5В, включать его через транзистор. Начнем расчеты. Стабилизатор питания на 5В 7805 максимально выдерживает 1,5 А. Если лазер мощнее надо будет использовать два таких стабилизатора, включенных параллельно. Так мы увеличим максимальный допустимый ток до 3А. Берем радиатор:

Чтобы прикрутить к нему стабилизатор и при этом ничего не закоротить, нам понадобится изоляторы:

А также пластиковые шайбы для прикручивания стабилизаторов:

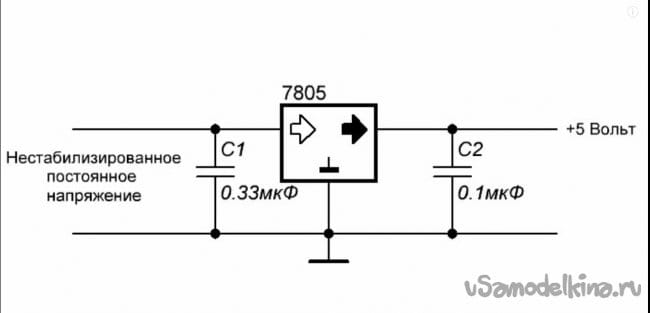

Схема включения стабилизатора:

Крепим стабилизатор напряжения 7805 к радиатору. Не забываем про изолятор и пластиковую шайбу:

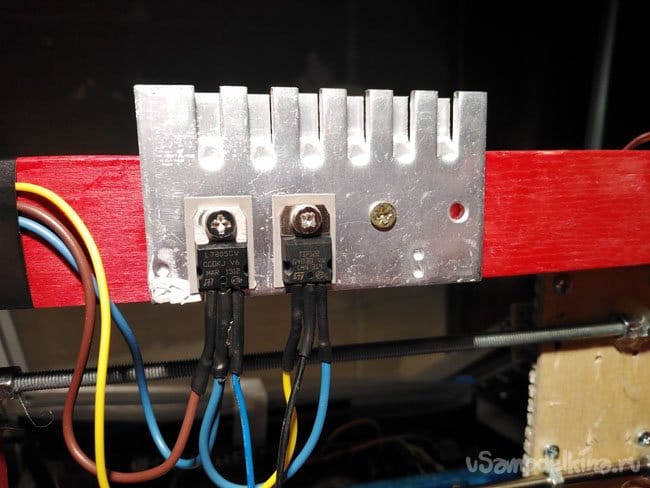

Если у вас лазер не мощный и 1,5 А достаточно для него, одного стабилизатора будет достаточно. В таком случае на тот же радиатор крепим транзистор TIP 120 или TIP 122:

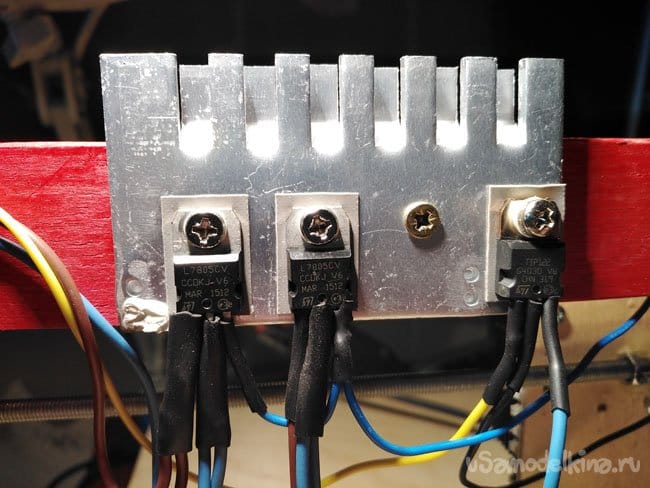

Если же у вас лазер мощнее, следует включить в схему второй стабилизатор напряжения 7805, включенный параллельно первому. В таком случае нагрузка будет распределяться равномерно на два стабилизатора и максимальный ток будет достигать 3А. Транзистор TIP 122 позволяет управлять нагрузкой до 5А, поэтому его достаточно одного. Крепим все на радиатор:

Чтобы меньше проблем и работы, я рекомендую заказать уже готовый лазер с корпусом и драйвером. Получиться дороже, конечно, но и станок получиться лучше. Лазером из DVD максимально получается гравировать пластик. Фанеру от тоже может выжигать, но только при очень малой скорости, да и местами получаются пробелы. Качество гравировки страдает.

Шаг 2 Подбор принтеров и разборка их.

Главное при выборе старой техники – это наличие шаговых двигателей. В современной технике они редко используются, там ставят обычные коллекторные электродвигатели. Для станка нам нужно два шаговых двигателя. Подойдет такая техника, как МФУ Xerox 4118, Xerox M15, принтер Canon BJC-1000. Или искать примерно такого же года выпуска.

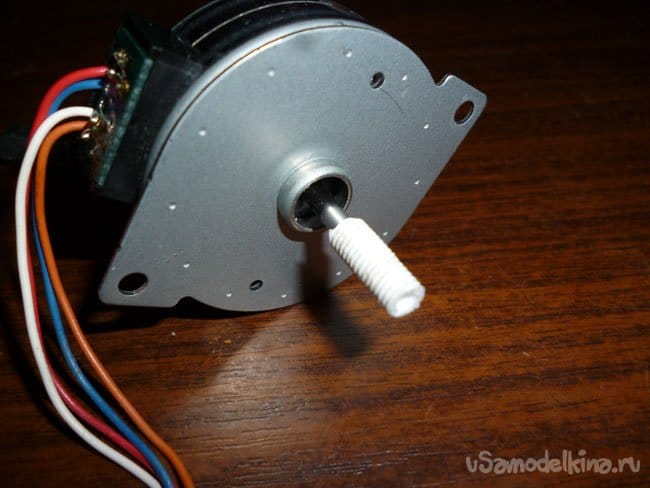

Нам нужно два шаговых двигателя. Один для оси X, второй для оси Y. Разбираем принтер. Достаем из него все возможные валы. А также двигатели. Нам нужны такие, биполярные шаговые:

Теперь нам нужно присоединить этот двигателей к строительной шпильке. Лучше всего брать шпильку M5, то есть 5 мм. Для соединения мы будем использовать соединительную гайку и палочку от Чупа-чупса. Берем палочку и нарезаем резьбу на ней:

Подходящий отрезок палочки надеваем на шаговый двигатель:

А затем, придерживая вал двигателя от проворачивания, накручиваем на палочку соединительную гайку М5:

Позже мы будем соединять этот двигатель со шпилькой.

Шаг 3 Сборка корпуса.

Корпус нашего будущего лазерного гравера очень похож на плоттер, собранный мною ранее. Подробно про сборку корпуса можно прочитать в этой статье.

Вкратце, сборка выглядит так:

Для начал, определимся с размерами. Основной параметр, определяющий размер станка и рабочую площадь станка, это длина валов, которые вы достали из принтеров. Валы потолще лучше использовать на ось Y, так ода будет двигать ось X и лазер вместе. На ось X можно взять валы тоньше. Направляющие валы необходимо будет закрепить на станке, это уменьшит их рабочую длины на 20-30 мм, в зависимости от толщины материала из которого будем делать основу станка. Если достать валы из принтеров, указанных ранее мы получим станок размером 366 х 248 мм.

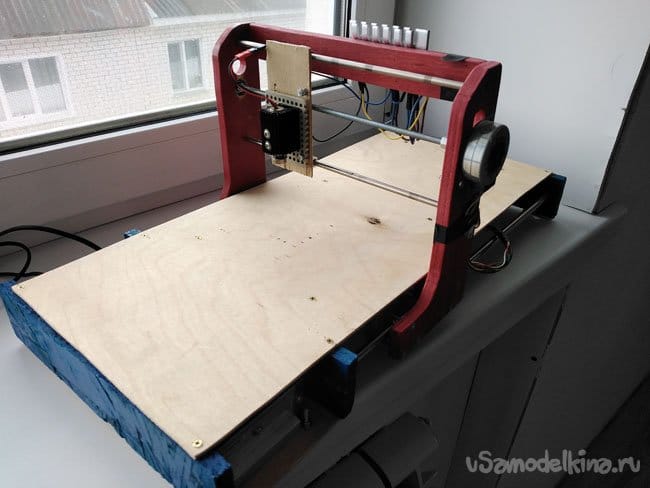

Используйте достаточно прочный материал (например, фанеру толщиной не менее 6 мм или OSB панель толщиной 12 мм, как это сделал я) собираем основу станка. Ось Y это ось продольного перемещения рабочего инструмента (в нашем случае лазера) а вместе с ним и оси X. Собираем, красим и получаем основу станка:

Для оси X лучше взять материал полегче, чем на ось Y, например, фанеру 4 мм, этого будет достаточно.

Собираем все вместе.

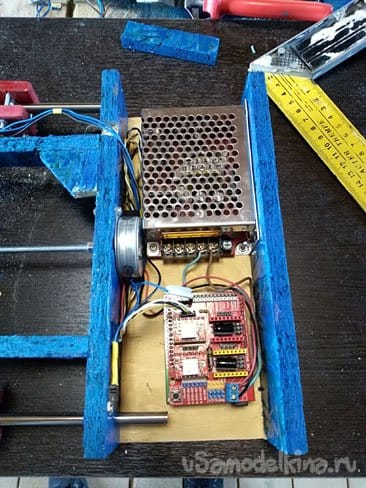

Шаг 4 Электрика.

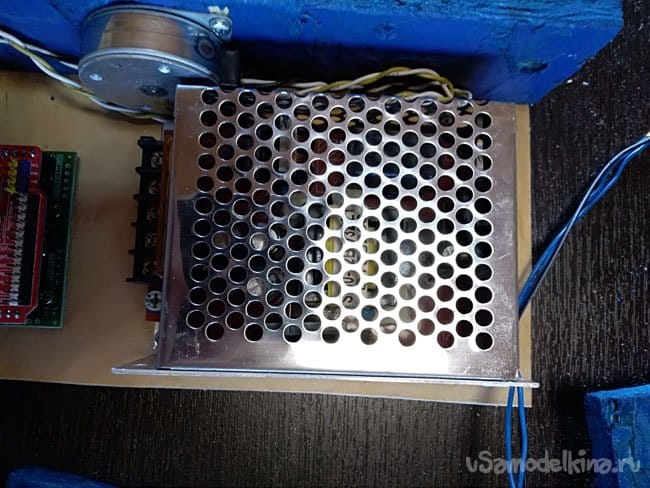

Все электрику мы будем прятать внутри станка. Для начала крепим блок питания на 12В:

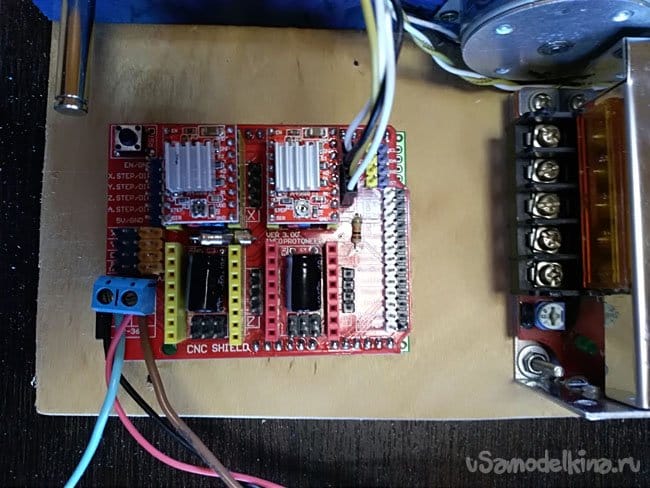

Рядом фиксируем на основе Arduino Uno:

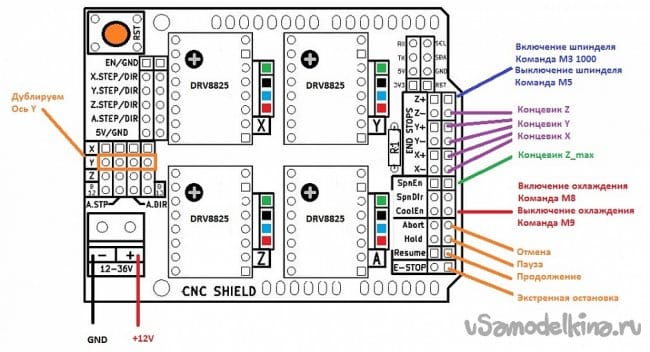

Сверху ставит CNC Shield v3 с драйверами:

Электрика в сборе выглядит так:

Мы будем использовать GRBL 1.1 поэтому лазер надо подключать к контакту Z+.

Шаг 5 Прошивка и программы.

Мы будем использовать GRBL для управления станком. Чтобы залить его в Arduino на понадобиться последняя версия Arduino IDE. Скачиваем его с официального сайта:

https://www.arduino.cc/en/softwareЗатем скачиваем сам GRBL:

Устанавливаем, как обычную библиотеку. Распаковываем архив в папку «libraries», находящуюся в папке с установленной Arduino IDE. Затем открываем Arduino IDE, в примерах выбираем grbl-master и заливаем скетч и нашу Arduino. Осталось подготовить программу для управления станком с компьютера. Скачиваем LaserGRBL с официального сайта:

https://lasergrbl.comДалее следуем инструкции программы LaserGRBL

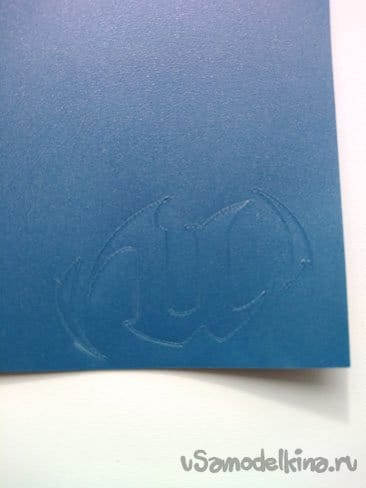

Примеры гравировки. Лазер у меня слабый поэтому я могу гравировать только пластик. Примеры работ:

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.