Мотать катушки, за редким исключением, никто из радиолюбителей не любит. Особенно большие, многовитковые, особенно нетолстым проводом. Это малотехнологичный, трудоемкий и дорогой элемент от которого в приборостроении всеми доступными способами стараются избавиться или по крайней мере, упростить. Но приходится, приходится. Это и контуры радиоприемных устройств, и электромагнитные реле, и электромоторы, и трансформаторы.

Дед моего школьного товарища, известный во всей округе перфекционист, бывало ворчал на нас вьюношей – какие-такие станки? Мечутся мол, мечутся, а куда спешить? Любой трансформатор (а тогда в ходу были только классические НЧ) несложно намотать и руками – сто виточков уложил, закрепи, отложи.

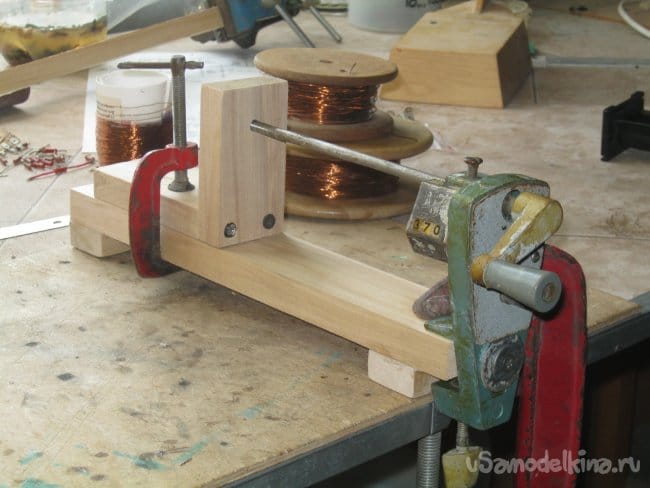

Тем не менее, для намотки часто применяли и всякие нехитрые приспособления, в том числе и фабричного производства. На бывших просторах СССР существовало несколько видов таких механизмов для домашних опытов с электричеством, изредка попадавшиеся в продаже. Как и многие бытовые товары того времени, выполнены были довольно скверно. Доставшаяся мне по наследству машинка – остатки от такой покупной. Где то уже доработанная моим дедом-умельцем (Фото 2).

Итак, чем располагаем. Намоточная машинка двухскоростная. Имеется механический, подобно магнитофонному, счетчик числа витков. Ось самодельная удлиненная, делалась дедом для намотки специфической формы катушек при ремонте электродвигателей. Корпус силуминовый, конечно никаких подшипников или даже бронзовых втулок. Общая хлипкость и малоразмерность. Явно рассчитана на нечастую намотку очень небольших катушек и компактное хранение. Лаком заляпал собственноручно, в бытность студиозусом пропитывая им трансформаторы по ходу намотки, послойно. Как вспомню так вздрогну – изгвоздаешься по уши. Штатные треугольные крепления для катушек тоже помнится пакость та еще – сборный каркас катушки из электрокартона у трансформатора ватт этак на 100 габаритной мощности держит плохо, при зажиме так и норовит перекосить. Обеспечить сколь ни будь приличное натяжение провода просто невозможно – ось крепится только с одной стороны, зажим, фиксация всей механизмы чрезвычайно слабый. Резьба в силуминовой лапе у винтового мясорубочного прижима давно сорвана.

План работы. При помощи намоточного станка предполагается мотать НЧ силовые, выходные и межкаскадные трансформаторы (ламповые УНЧ), габаритной мощностью ~30...200 Вт. К счастью, теперь располагаю неквартирными жилищными условиями и затруднений с хранением нет – складываемость можно не предусматривать вовсе. Практика также показала – в ускоренной намотке (повышающий редуктор) нет необходимости. Задача главная, зафиксировать свободный конец оси и саму машинку на столе, надежно зафиксировать на валу катушку. Это даст возможность хорошо и нетравматично для катушек натягивать провод при намотке, обеспечит удобство и надежность процесса.

Материал для конструкции – сухая береза. Это дешевое плотное дерево, работать с ним удобно.

Что понадобилось для работы.

Набор некрупного столярного инструмента, использовал циркулярную пилу, настольный строгальный станок, пилу маятниковую, станок сверлильный (перпендикулярность). Все можно заменить инструментами сугубо ручными.

Столярный клей ПВА, саморезы, некрупные гвоздики. Наждачная бумага, мелочи.

К делу.

Из готовых выпиленных и строганных березовых дощечек подобрал основание для машинки, обрезал торцы в размер (Фото 2). Закрепил ее на торце нового основания штатным, доработанным-восстановленным креплением (Фото 3) и длинным саморезом с парой стандартных шайб (Фото 4, 5).

Фото 3. Восстановление штатного крепления. Вместо сорванной резьбе в силумине корпуса применил стандартную гайку М6 враспор, Плоский упор винта распределяющий усилие заменил на пару усиленных (кузовных) шайб.

Фото 4. Вид со стороны ручки на закрепленную на деревянной дощечке-основании машинку. Окно внизу корпуса позволяет пришпилить ее к деревяшке и с торца.

Фото 5. Дополнительное крепление саморезом в торец деревяшки. Задействованны две стандартные кузовные шайбы М8 (?) и М6.

«Заднюю бабку» намоточного станка сделал из такого же обрезка строганной березовой дощечки (Фото 6). Определил размер, отрезал на маятниковой пиле, уточнил высоту по месту. Разметил и просверлил отверстие. Спиральным сверлом на сверлильном станке (перпендикулярность) на больших оборотах (чистота). Задняя опора оси должна сниматься при установке и снятии наматываемой катушки. Пусть она (опора) крепится к основанию-дощечке небольшой столярной струбциной. Для этого к задней стойке на саморезах с клеем прикрепил горизонтальную часть-подошву, а основание приподнял над столом на ножках (клей, некрупные гвоздики) (Фото 7).

Удаление большей шестерени (Фото 8) (повышающий редуктор, один оборот ручки – четыре (?) оборота оси) несколько облегчило ход ручки. Остался необходимый минимум, только зубчатая передача к механическому счетчику числа витков.

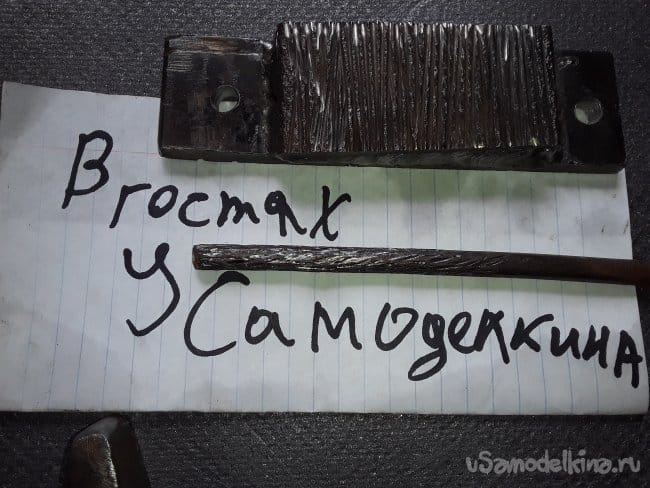

Несколько слов об установке катушек на оси приспособления. Как уже говорилось, штатные или подобные им самодельные треугольные универсальные зажимы не способны надежно зафиксировать тяжелую катушку даже средних размеров, обеспечить достаточное усилие для нормального натяжения намоточного провода. Принято волевое решение для каждой (нового типа) катушки изготавливать индивидуальную оснастку-крепление повторяющую внутренний размер каркаса катушки. Такая посадка замечательно решает проблемы зажимов, аварий в процессе намотки, перекосов и даже разрушения каркасов, а при некоторой доработке позволит наматывать и бескаркасные катушки (трансформаторов), что очень сэкономит на времени и материалах, позволит лучше использовать драгоценное «окно» магнитопровода. Наличие в хозяйстве строгального настольного станка и элекрической маятниковой торцевой пилы позволяет весьма точно и без особенных трудов подогнать прямоугольную деревяшку «по месту». Древесина (хвойные породы, береза) в наших краях тоже недороги и широко распространены.

Фото 9. Изготовление оснастки для установки каркаса катушки в намоточный станок. Шаг первый – изготовление и подгонка на эл. фуганке заготовки – деревянного брусочка.

Фото 11. Шаг 3. Поиск центра торцов брусочка-оснастки, сверление (сверлильный станок) отверстия для оси (с обоих сторон брусочка ~ до середины) пропиливание паза для зацепления с зубом на оси станка.

Еще один важный момент – крепление технологической катушки-бобины с обмоточным проводом. Сделан аналогично деревянным деталям для доработки самого станка. Крепление выполнено как отдельный модуль свободно переставляемый вдоль края (крепление струбциной) стола. Этой же струбциной, одновременно крепится и передняя стойка неподвижной оси – отрезка шпильки М6. Детали из строганных березовых брусочков. Сборка на столярный клей ПВА и гвоздики. Катушки с проводом одинаковой ширины меняются мгновенно – выдергивается ось сбоку, вынимается катушка, вставляется другая, вставляется ось.

Что получилось. Выводы.

В целом, по сравнению с исходным, комплект получился весьма удобным в работе. В деревянное отверстие в задней опоре станка при смене катушки запускаю несколько капель машинного масла.

Коротковата ручка (рычаг) для вращения.

Лучше не привязываться к заводским железкам неважного исполнения – механизм простейший, нетрудно сделать самостоятельно. Резьбовая шпилька, пара подшипников укрепленных, пусть даже и в деревянных опорах, сильно облегчат ход. Счетчик витков без труда можно добыть в старом электросчетчике или собрать электронный с датчиком на герконе и магните.

Babay Mazay, июль, 2021 г.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.