А также история развития зальных моделей класса F3P.

Немного расскажу о нашем «пути воина» в смысле постепенного развития конструкций зальных самолетов в нашем кружке.

Несколько лет назад удалось договориться по поводу тренировок со школьным спортзалом. Тогда еще не было рамок, суровых охранников и пропусков в школьные пенаты. Ключ от зала у нас был, расписания тренировок волейболистов и баскетболистов мы знали и выкраивали время полетать. Достаточно было договориться с уборщицей ( самым главным человеком в школе) и ночным сторожем. Тогда наши полетушки заканчивались заполночь. Такая вот счастливая жизнь у нас раньше была.

Щас всплакну.

И так начинали и с конструкций из потолочной плитки фирмы МАСТЕР, толщиной в 3 мм. Двигатели весом в 19 гр. и аккумуляторами в 500 мАч 3S напряжением в 12В. Сервоприводы по 9 гр. Чертежи брали из интернета. Самолетик получался весом в 190 гр примерно.

После тренировок с такими моделями пришли к выводу - тяжелые. Спортзал маленький, самолет летит быстро, не успеваем выкрутить хотя бы несколько фигур. О нисходящих вариантах и говорить не стоит, пол рядом. Нужно снижать скорость полета, следовательно, вес модели. Следующим этапом развития конструкции были фрезерованные модели. Изготовили фрезер по пенопласту и приступили. С каждой конструкции снимали по 10 гр. веса примерно. Поменяли и оборудование. Моторчики закупили весом в 17 гр., на напряжение в 7.4В. Сервоприводы нашли маленькие весом в 4 гр., и перешли маленькие аккумуляторы 180мач. Напряжением в 7.4В. Элементы усиления выполняли из угольных прутков диаметром в 1 мм. Отыграли значительно на весе оборудования. Модели значительно полегчали, удавалось уложиться в 90-110 гр. полетного веса. Понятно что такой вес летел значительно медленнее. Тренировки давали неплохие результаты.

Небольшое видео полета.

С такими самолетами можно выступать на соревнованиях. Первые в городе соревнования в классе F3P собрали большое количество участников не только клубов города, но и других областей и регионов. По схеме фрезерованных конструкций мной изготовлен самолет для первого чемпиона наших соревнований. Сам попал только в первую десятку.

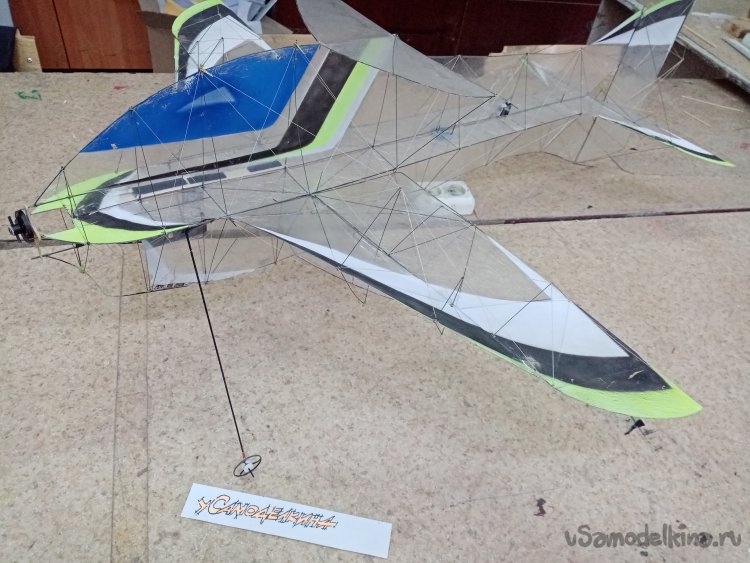

Но прогресс не стоит на месте. Следующим вариантом развития зальных самолетов стал «рамный» пенопластовый вариант конструкции. Вместо фрезеровки решили полностью вырезать окна. Конструкция получилась удачной. В качестве материала для обтяжки купили тонкую пленку от хозяйственных пакетов. Обтяжку производили на клею «3М 77».В процессе изготовления искали оптимальную самолетину. Переделали много моделей. Больше всего понравился самолетик под названием ГАРМОНИЯ .На соревнованиях выступали на повторах конструкции и своих вариантах. К облегчению подошли более основательно. Снимали корпуса с приемников и регуляторов. Элементы усиления выполняли из карбоновых прутков диаметром 0.5 мм. Тяги управления из рыболовной плетенки. В качестве растяжек конструкции использовали арамидную нить. С сервоприводов снимали нижний поддон и срезали боковые панели корпуса, качалки заменяли карбоновыми прутиками, вес получался в 2.5 гр. Провода стандартные заменяли медным лакированным проводом. С приемников спаивали контакты и провода припаивали напрямую, также и с регулятором. Моторные провода припаивали к регуляторам без конекторов. При размерах 87х90 см удалось достичь веса в 65-70 гр. Устанавливали круглые и профильные коллонайзеры. Это увеличивало площадь несущей поверхности, не увеличивая размах крыльев. Положительно сказываясь на маневренности по крену.

С такими весами самолетики летели достаточно медленно и плавно, что позволяло без особых проблем тренироваться в маленьком школьном спортзале.

Появилась возможность отрабатывать и вертикальные маневры.

Мастерство пилотирования возросло, конечно, но преследовали повреждения. Пенопласт да еще облегченный до предела ломался при незначительном соприкосновении с полом, стенами и потолком. Если конечно летать плавными кругами самолет не повреждался, но мы же отрабатывали пилотаж однако, тренировались интенсивно. Оказывается не просто походить фигуры на малой скорости, четко и красиво. Пришлось добавлять элементы усиления из карбоновых плашек размером 0.5х3 мм расщепленных пополам по плоскости. Вес моделей опять подошел к 70-80 гр. На грани. Но особой прочности не прибавило.

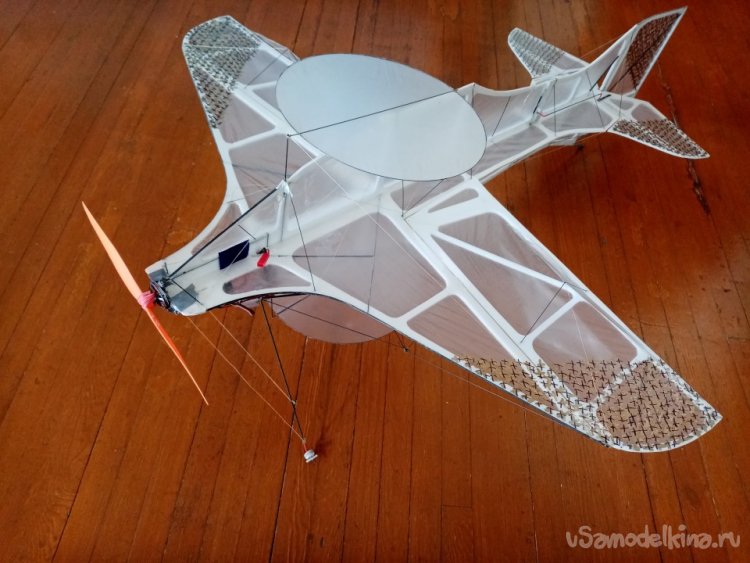

Конструкторская мысль уперлась в карбоновый вариант каркаса самолетика и обтяжкой пленкой на клею. Для более четкого представления о технологии карбоновой «рамы» решили изготовить пилотный вариант. Основу фюзеляжа выполнила квадратная трубка сечением 3х3 мм. Силовой лонжерон крыла изготовлен из карбоновых трубочек от рыболовных хлыстиков диаметром в комле в 3 мм. Остальной каркас набрали из плашек размером 0.5х3 мм разрезанных вдоль сечения. Обтянули самой легкой пленкой для кордовых бойцовок на клею «МОМЕНТ супер кристалл». Конструкцию собирали на циакриновом клее, проматывая соединения арамидной нитью. Перетяжелили конструкцион, получилось в 110 гр. при размерах 100х90 см. Пробные полеты прошли успешно, не смотря на вес самолет, летел достаточно медленно, а прочность вышла замечательная.

Прошу пардону за звук, винт отломан. Другого не было, а лететь очень хотелось.

Он много летал, на нем тренировались юные пилоты.

Зарабатывал нам деньги на рекламных полетах (тогда еще можно было летать в городских парках и площадях).

По прошествии почти шести лет интенсивных полетов, аппарат до сих пор жив. Нуждается правда в небольшом ремонте и перетяжки пленки.

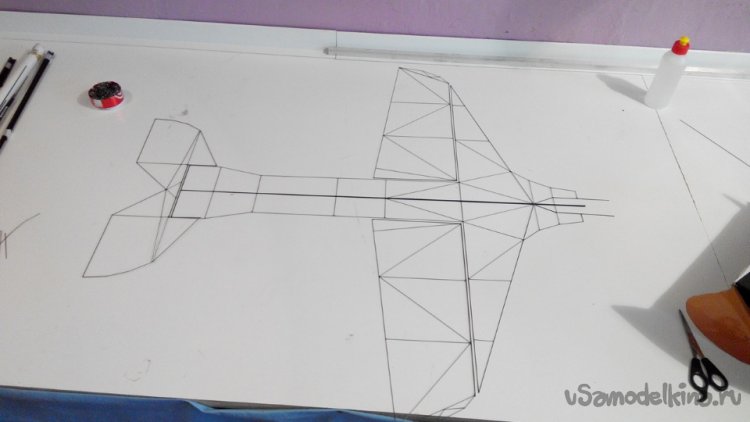

Получив достаточно опыта в работе с карбоновыми прутиками и пленкой. Переходим к следующему варианту модели. Хочется изготовить карбоновый аппарат весом в 50 гр примерно. Основываясь на предыдущих разработках, изготовлен чертеж и закуплены нужные материалы.

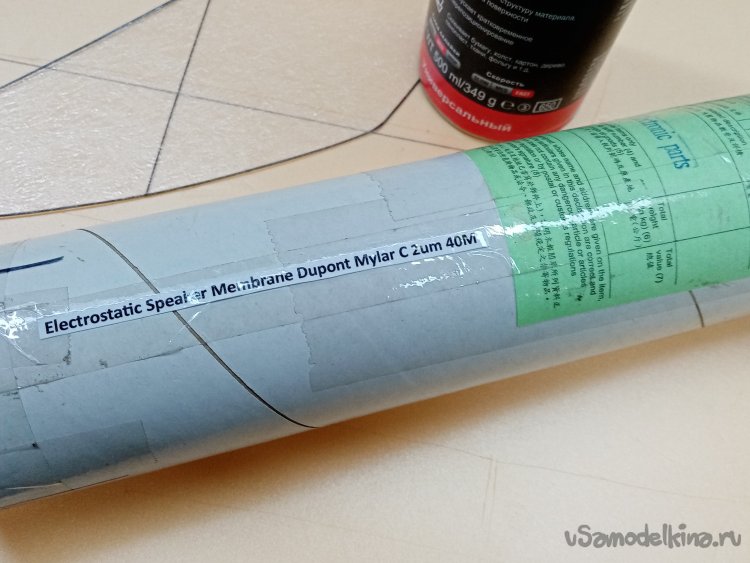

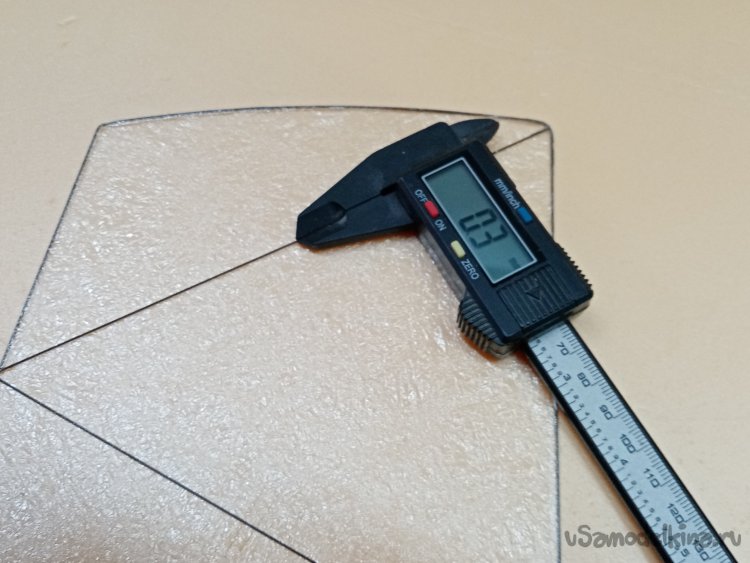

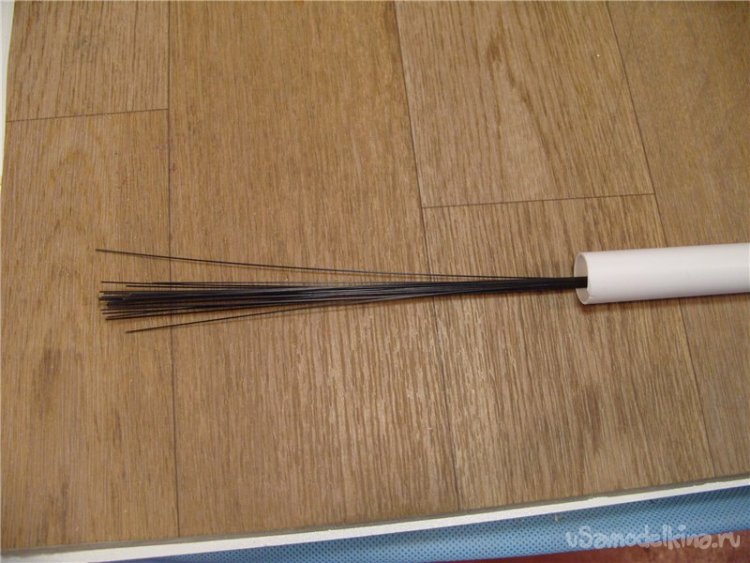

Карбоновые прутики на окантовку каркаса 0.7мм, на внутренние усиления 0.5мм, на стойки шасси 1мм, силовая балка фюзеляжа, трубка хлыстик от удочки в 2.5мм диаметром. Легкие сервоприводы для вертолетиков весом в 2.5гр, мотор с тягой в 250 гр и весом в 16 гр. на напряжение в 7.4В. Сверхлегкая пленка.

Был еще один вариант карбонового самолетика, он к сожалению не доведен до летного состояния, сломали при транспортировке.

В результат полетный вес в размерах 90х90 см получился в 60 гр.

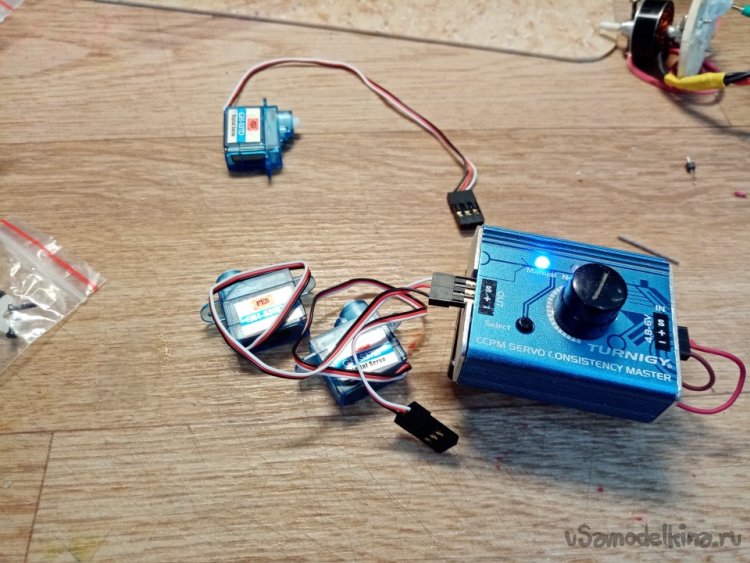

Тестовый прогон оборудования.

Все изгибы прутиков выполнял при помощи нагретого паяльника, собирал конструкцию на стапеле клеем циакрин. Все соединения и растяжки из арамидной нити. Получилась замечательная конструкция, самолетик сам летел. Бочки проворачивал практически без снижения.

Первый полет.

Неоднократно выступал с ним на соревнованиях. Правда, на подиум не попал, все рядом толкался. Самолетик летит лучше, чем я пилотирую.

Изготовление тестового самолета по новой технологии.

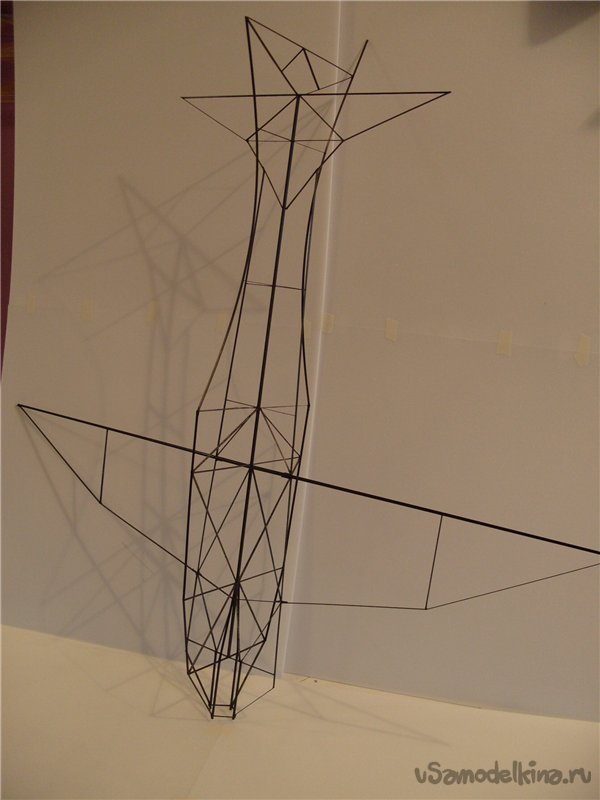

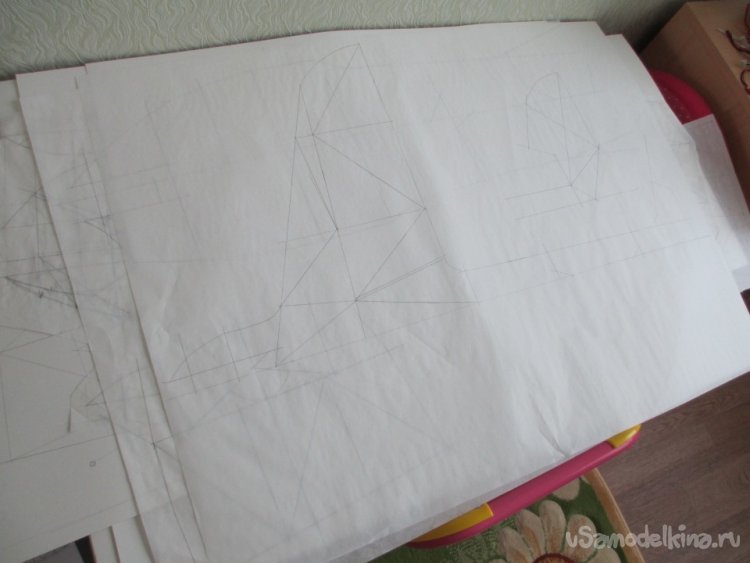

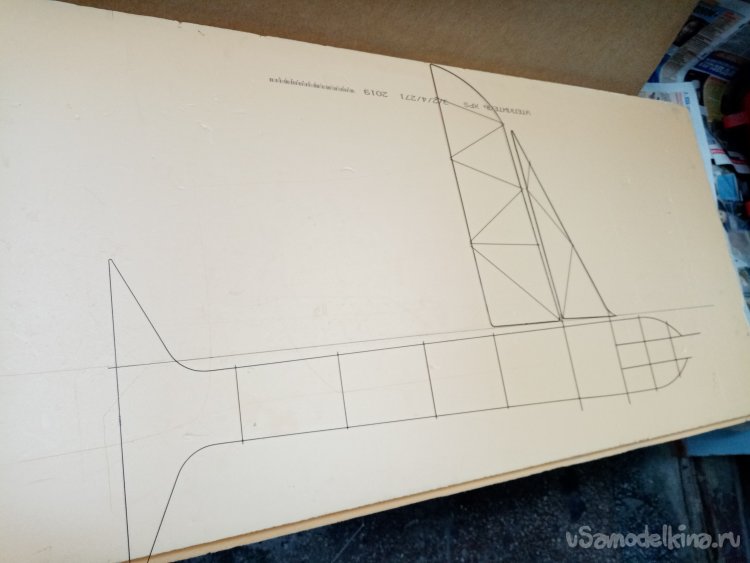

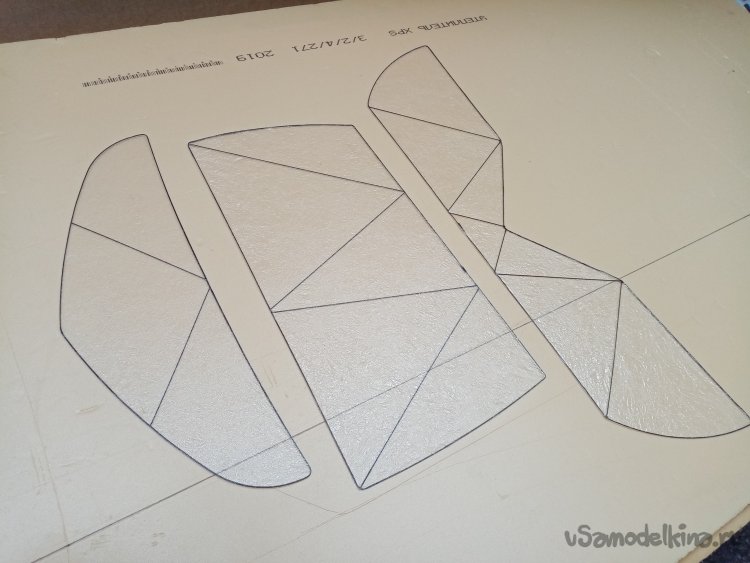

На форумах наткнулись на сообщение НОВОЙ ТЕХНЛОГИИ изготовления карбоновых прутков для зальных самолетов сверх - легкого класса. Поскольку в перспективе новые соревнования по зальникам. Принято решение изготовить тестовый экземпляр. По просьбе Виктора нам выслали файлы чертежей, которые и были распечатаны.

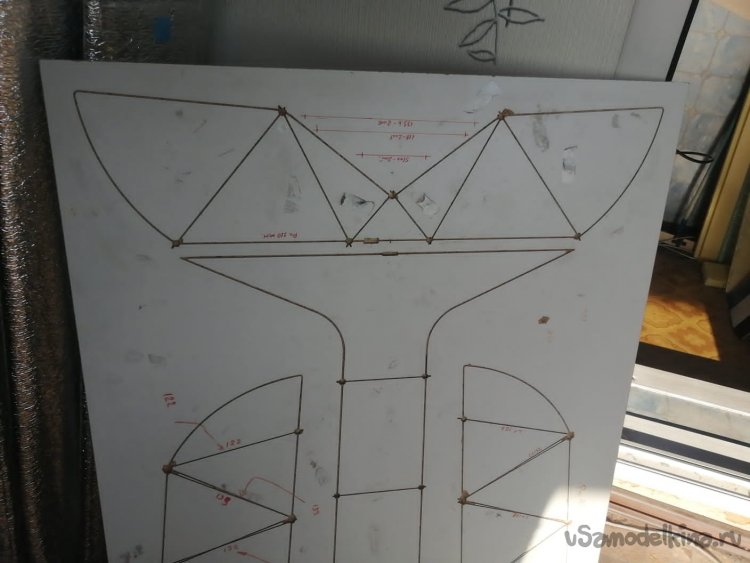

Виктор на мебельных щитах фрезеровал канавки для укладки ровинга определенной глубины.

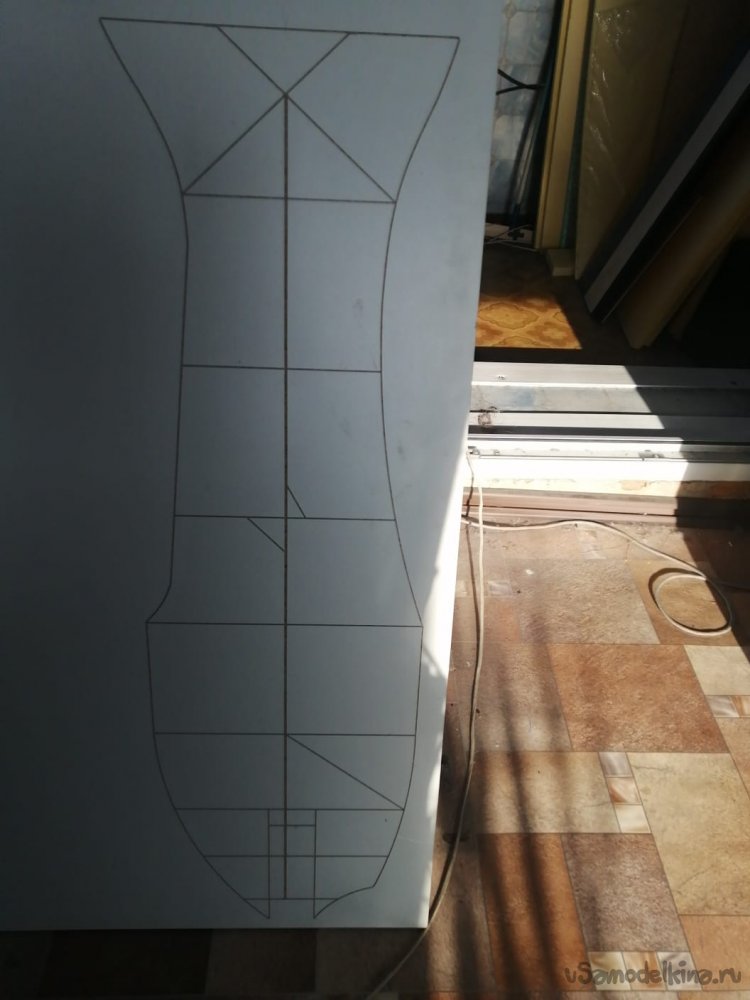

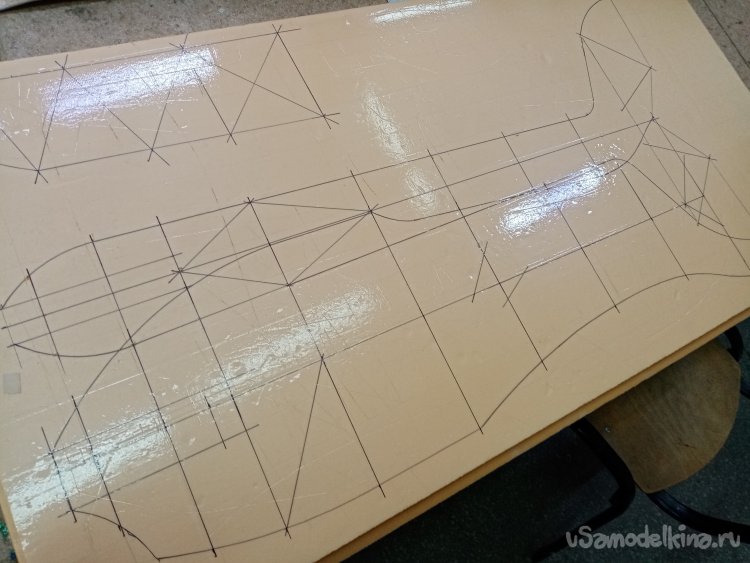

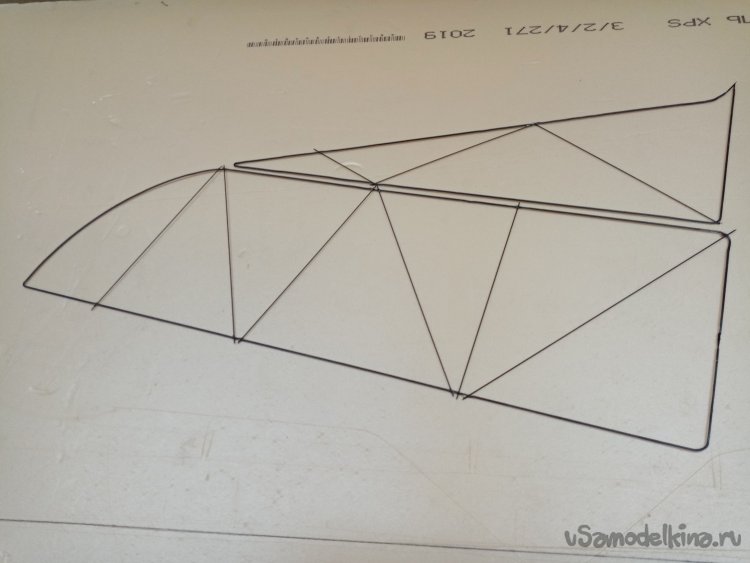

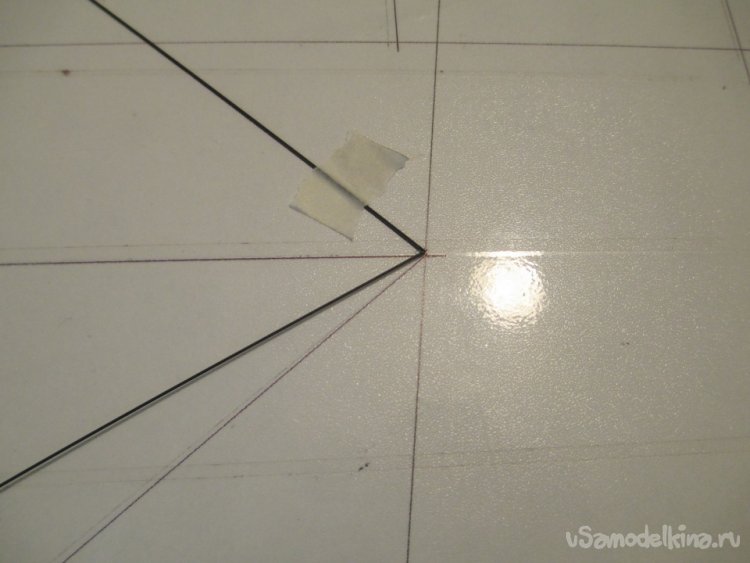

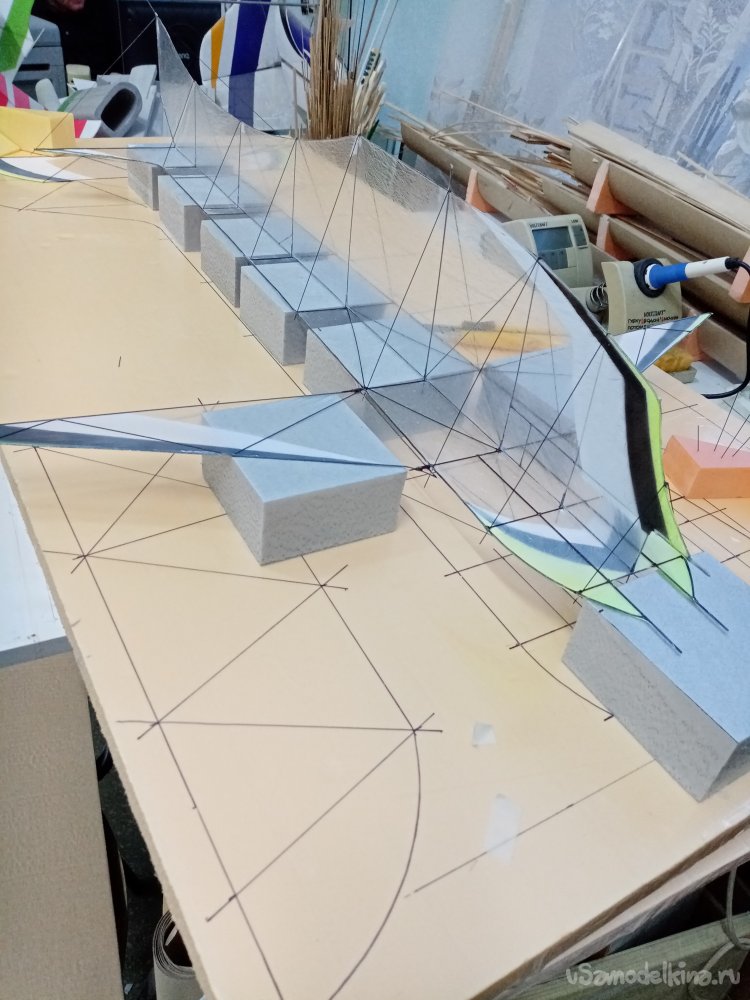

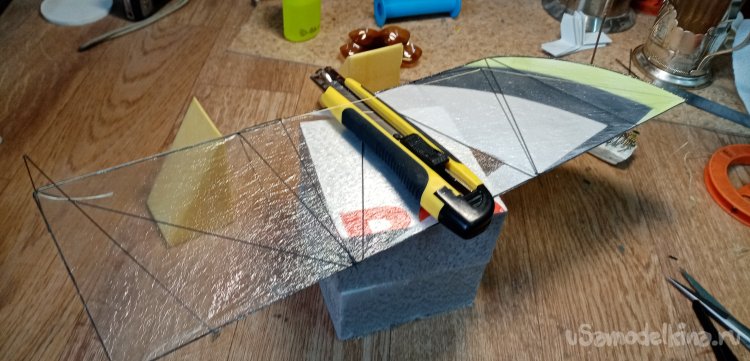

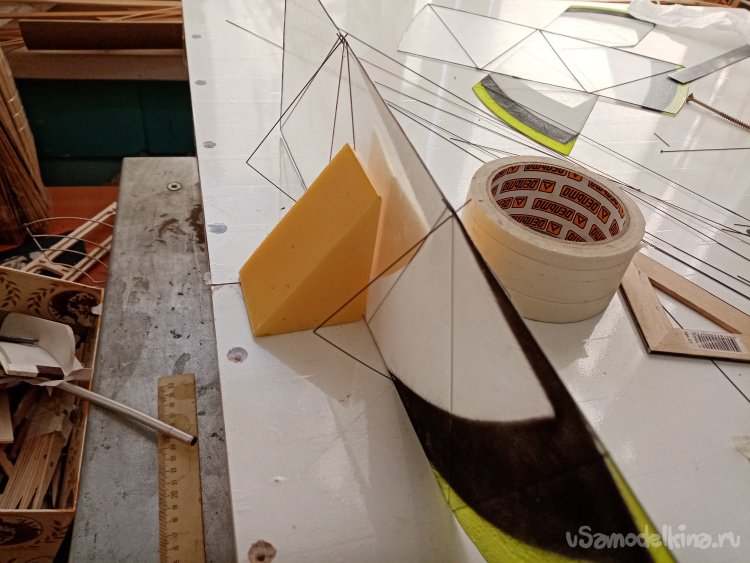

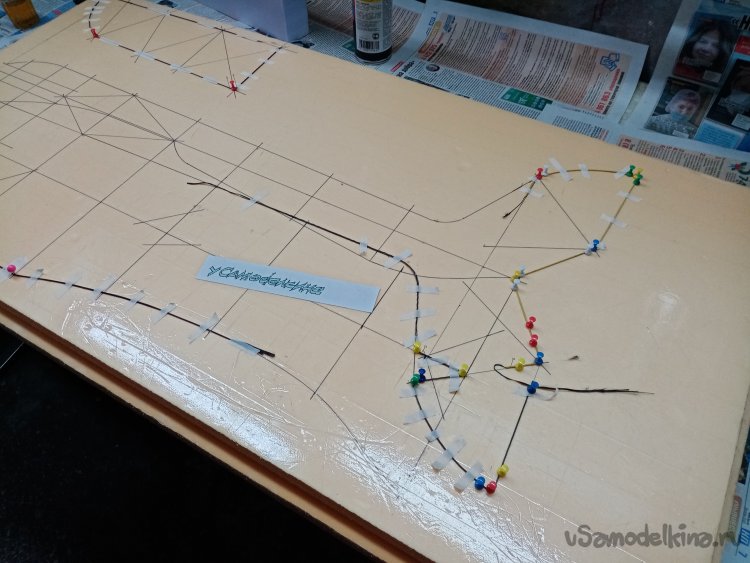

Я изготовил стапель из 30 миллиметрового утеплителя, оклеенного прозрачным скотчем. Чтобы не прилипал клей. На этой поверхности шариковой ручкой вычерчены основные размеры будущего самолетика.

Закуплен ровинг, термоусадочная трубка диаметром 1мм, желая и прозрачная. Угольные прутки диаметром 0.8 и 05мм. Сверхлегкая пленка. Можно начинать сборку каркаса будущего самолетика.

Новая технология заключается в следующем.

Нужное количество ниток ровинга пропитывается смолой, вставляется в термоусадочную трубку. Она обжимается термофеном, сдавливая ровинг и выдавливая лишнюю эпоксидную смолу. Поскольку трубка под воздействием температуры усаживается в два раза. Из одного миллиметра, мы получаем после отвержения смолы прутик диаметром в 0.5 мм. Причем пока смола не встала, мы можем изгибать трубку под нужный нам профиль укладывая во фрезерованные пазы стапеля. После отвержения смолы термоусадка аккуратно срезается и каркас готов. Причем каркас получается единым, без склеек и соединений.

Кажется просто, но есть нюансы, как говорится. Виктор как основной двигатель проекта намаялся с всякими тонкостями достаточно.

Опишу некоторые тонкости изготовления единого каркаса.

Сначала отделяю нужное количество нитей.

Затем определяю нужную длину термоусадки.

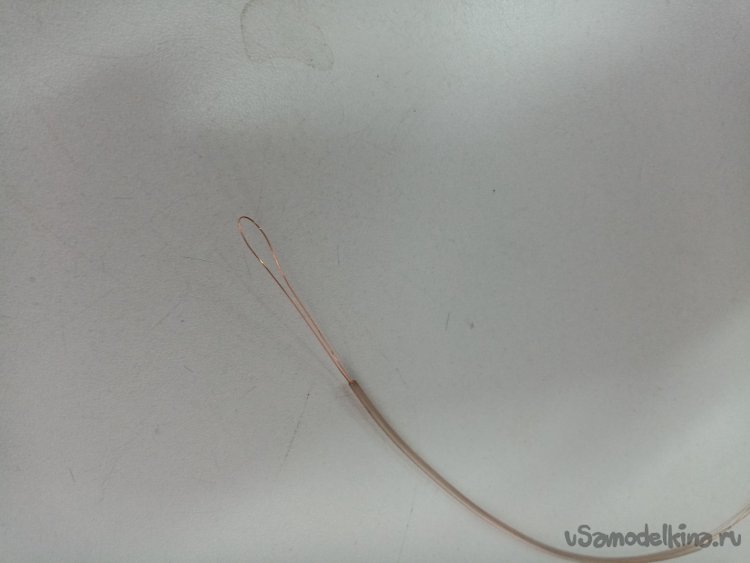

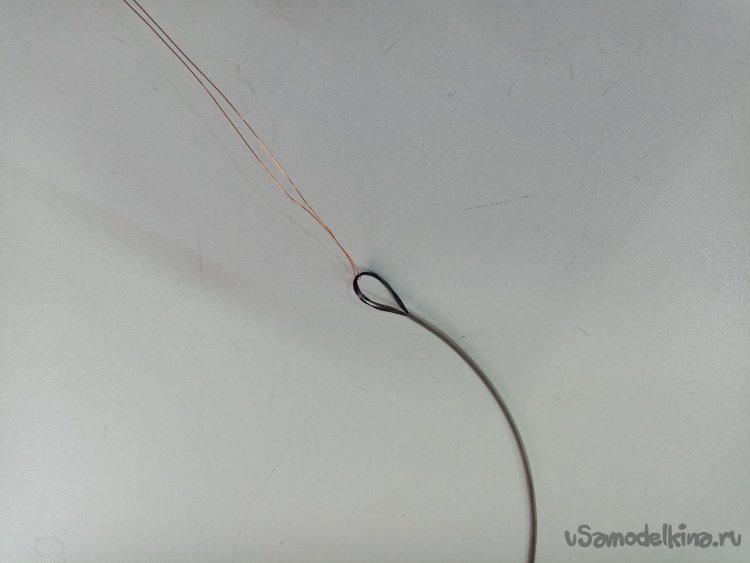

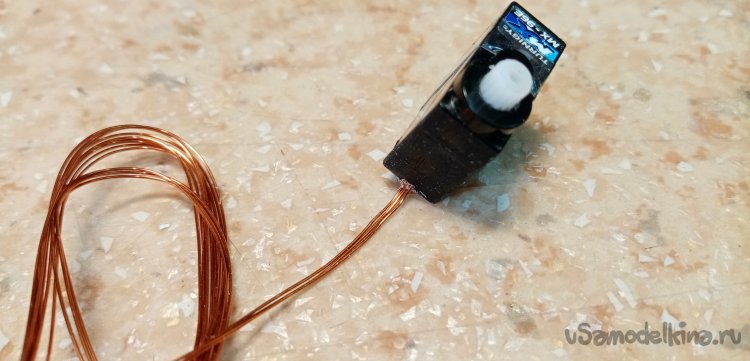

Внутрь трубки завожу проволоку в два сложения с петелькой на конце.

В петельку вставляю нити углеровинга, пропитываю его смолой и протягиваю в трубку термоусадки.

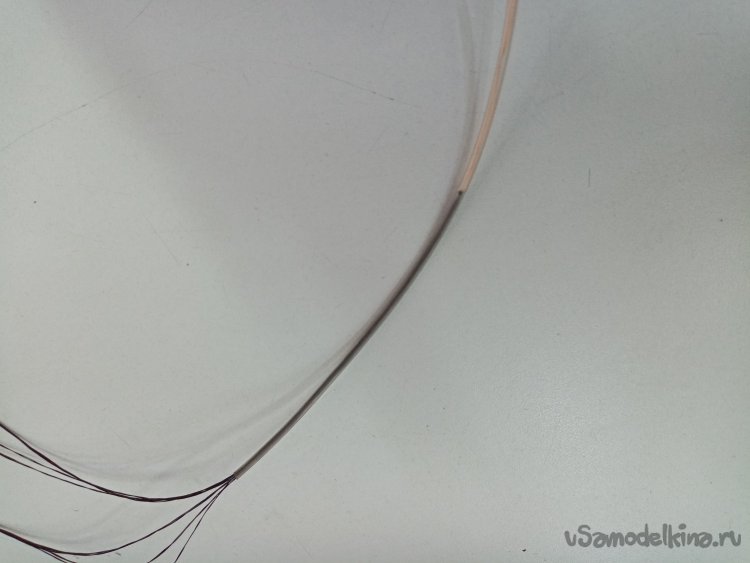

Натягиваю всю конструкцию горизонтально, можно и вертикально, прикрепив к нижнему кончику небольшой груз.

Начинаю осаживать феном термоусадку, плавно продвигаясь от одного конца к другому.

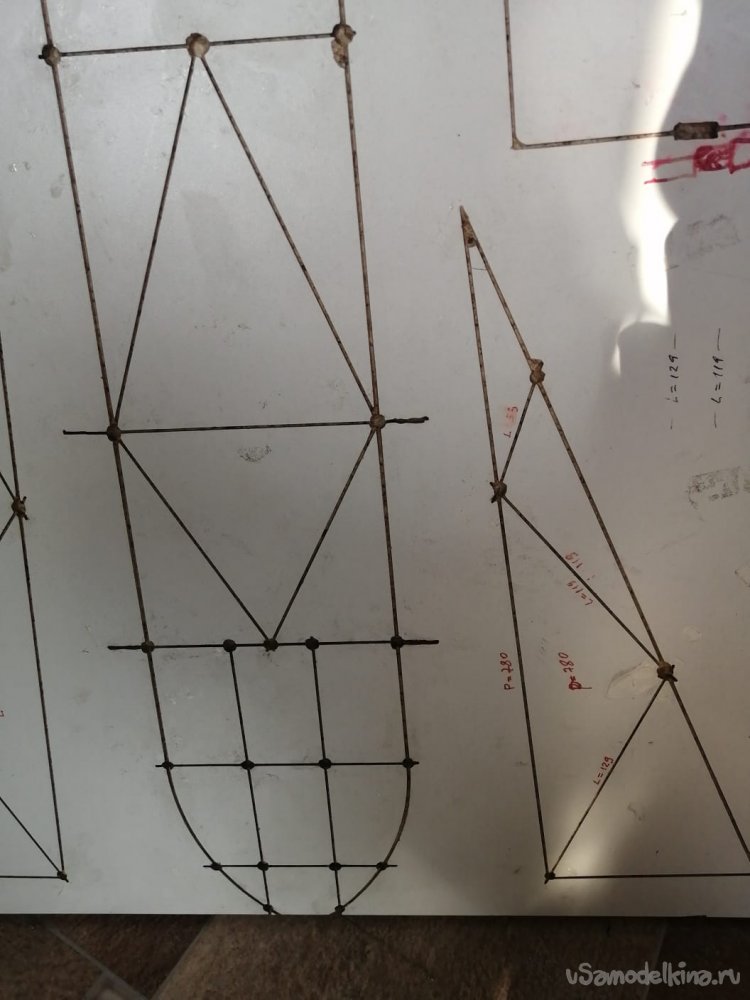

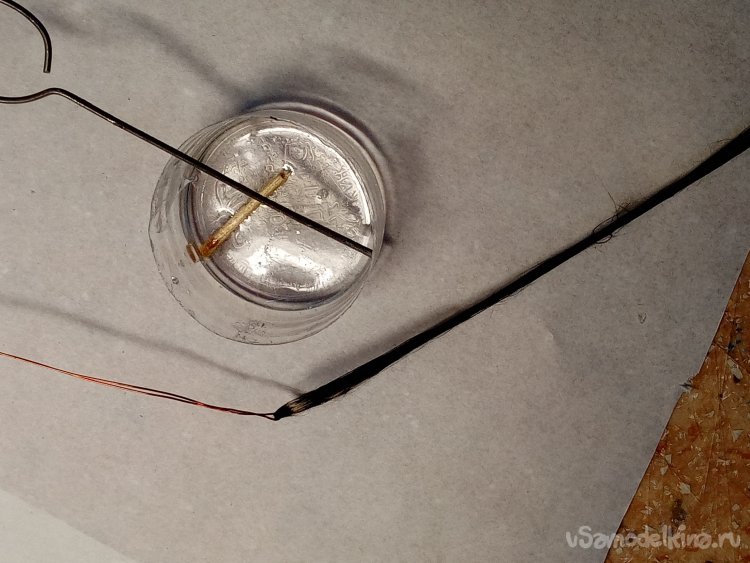

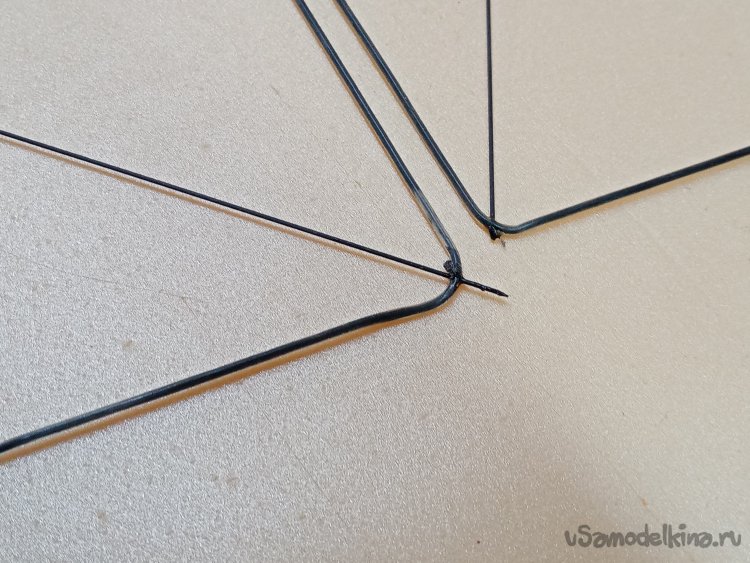

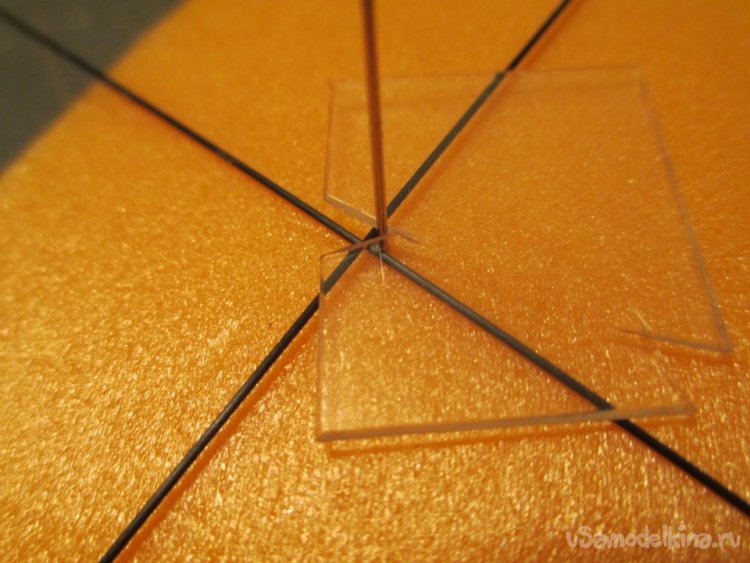

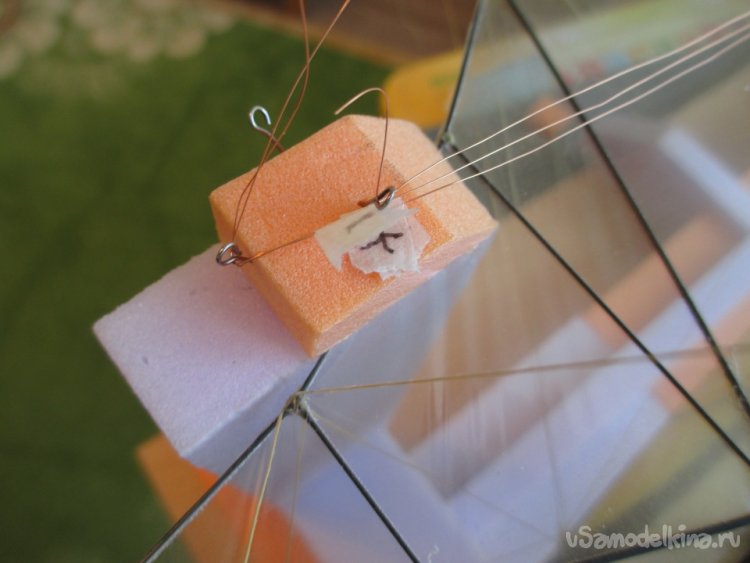

Затем укладывается в фрезерованные канавки стапеля, в нужных местах трубка протыкается поперечными прутиками диаметром 05мм. После застывания эпоксидной смолы, термоусадка аккуратно срезается.

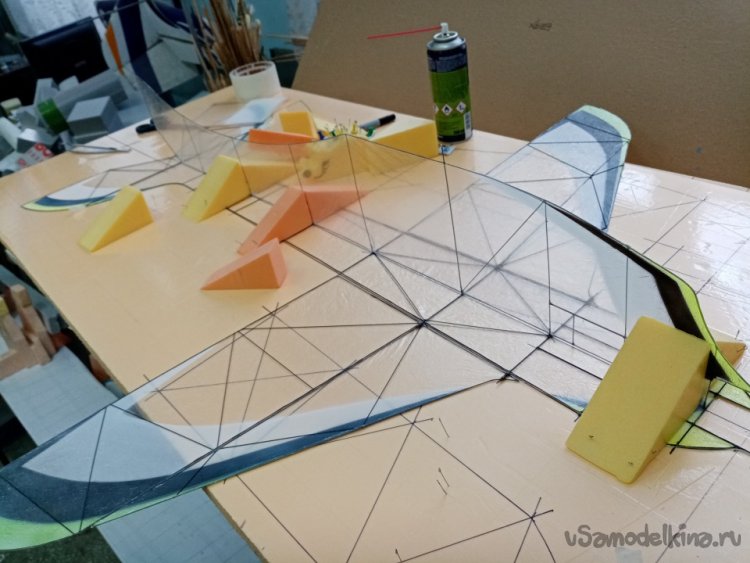

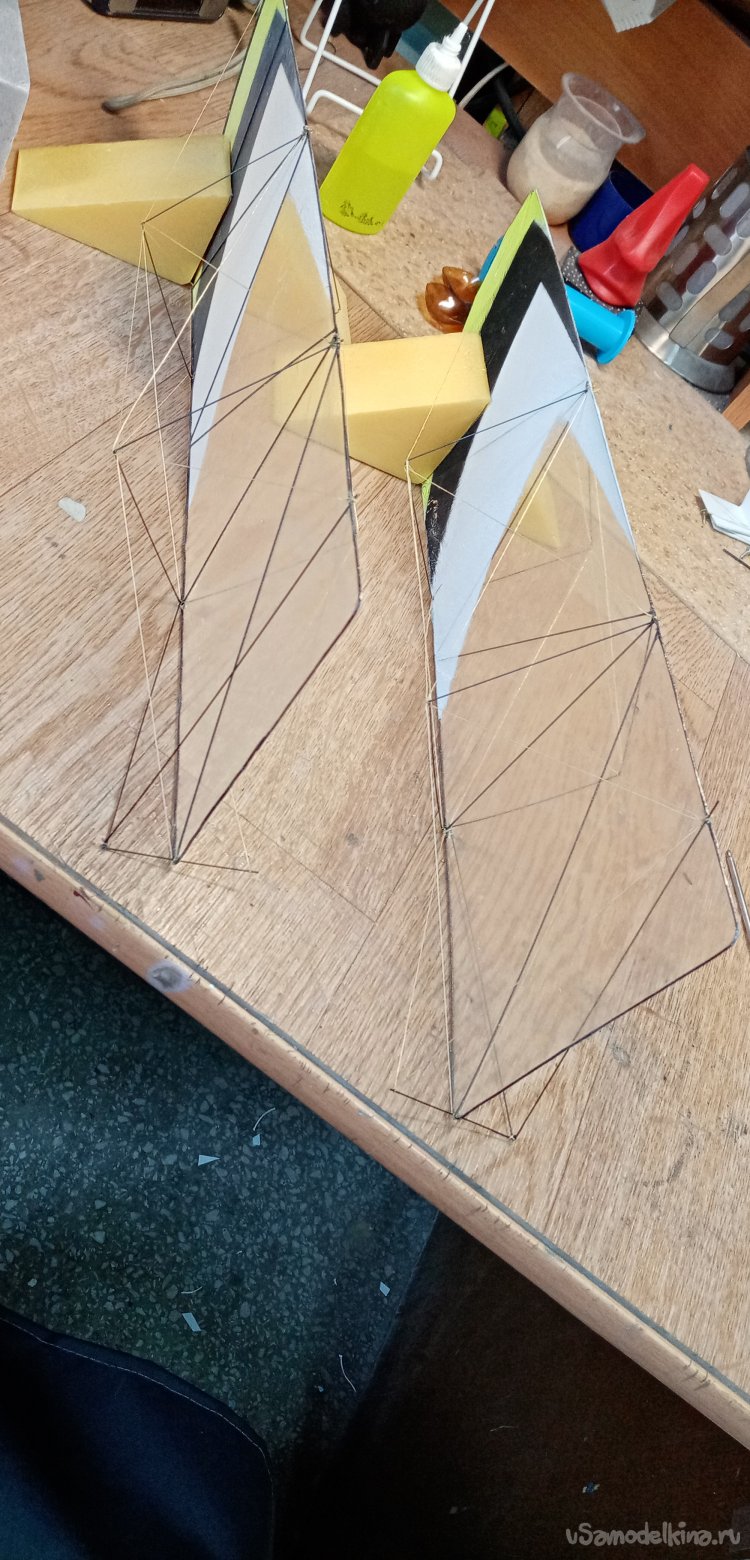

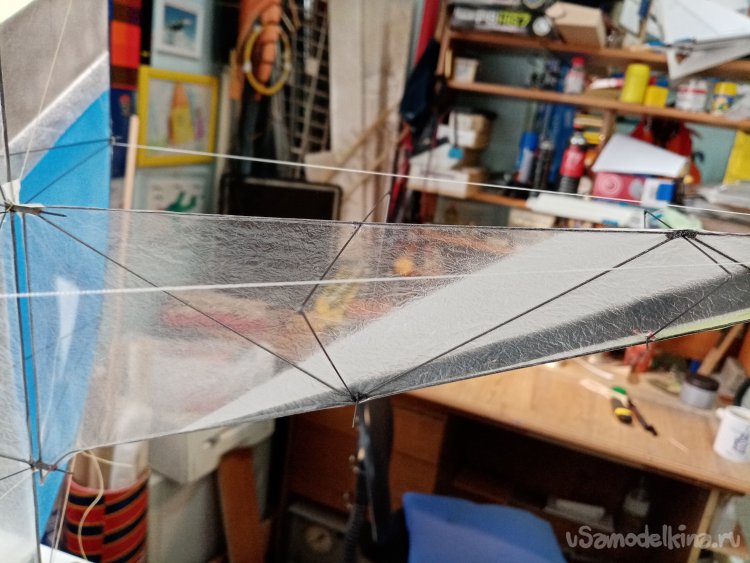

После изготовления основного каркаса, я приступаю к установки некоторых поперечных конструкций из карбонового прутка. Заклеиваю на циакрине, для усиления проматываю арамидной ниткой.

После сборки всех элементов каркас обтягивается мятой сверхлегкой пленкой при помощи клея 3М77

Пленка раскатывается на ровной поверхности, на каркас наношу клей и укладываю его на пленку. Края обрезаю и немного заворачиваю на прутики.

Обтянутые элементы окрашиваются при помощи модельной краски фирмы ТАМИЯ и пенопластовых трафаретов.

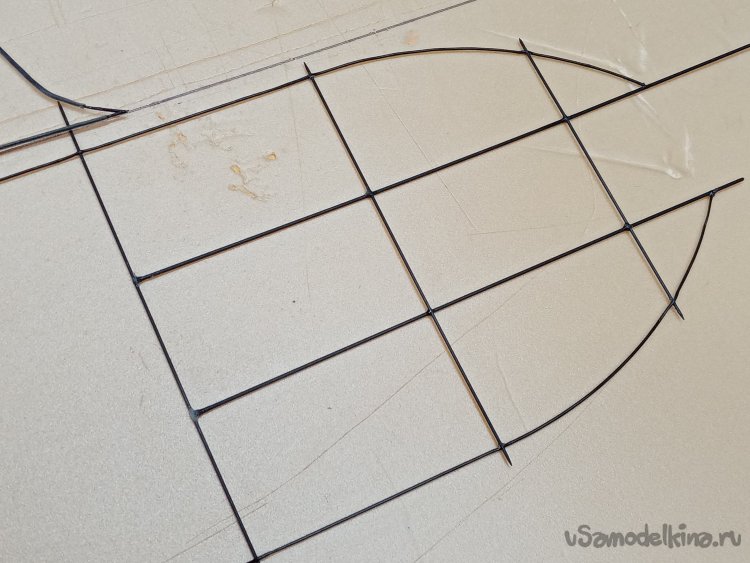

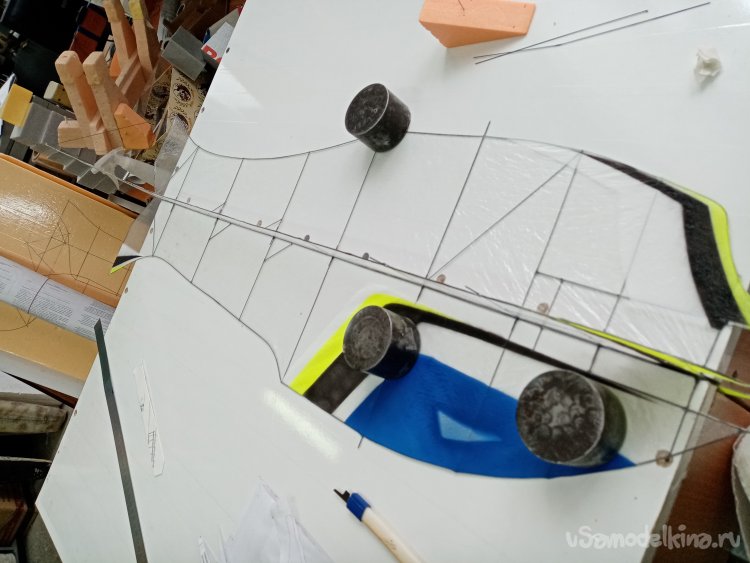

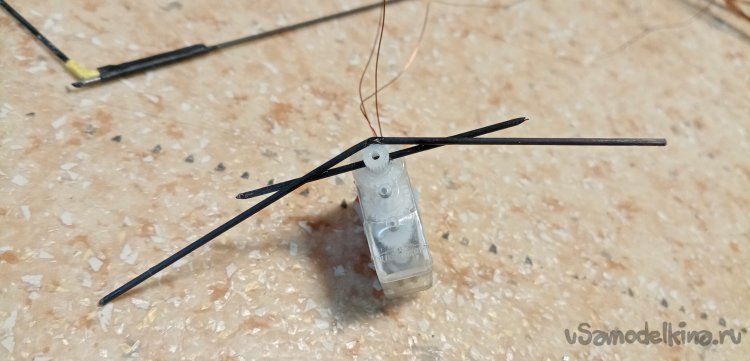

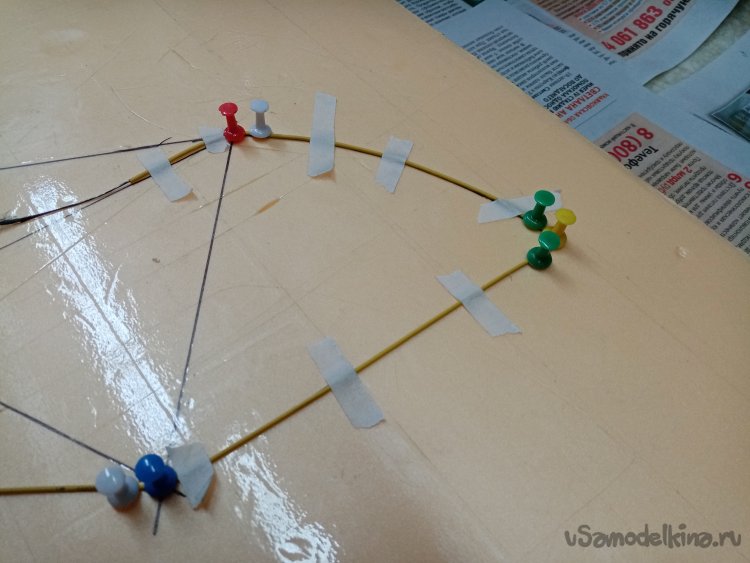

Начинаю собирать конструкцию на стапеле из утеплителя, на нем расчерчены основные размеры. Распорки делаются из прутка 0.5мм. изгибаются по размеру при помощи паяльника.

Затем распорки приклеиваются по месту циакрином и пришиваются арамидной ниткой. Небольшой органайзер с инструментами.

Для удобства пришивания прутиков к каркасу изготовил упор. Иначе иголка при неверном движении может порвать тончайшую пленку.

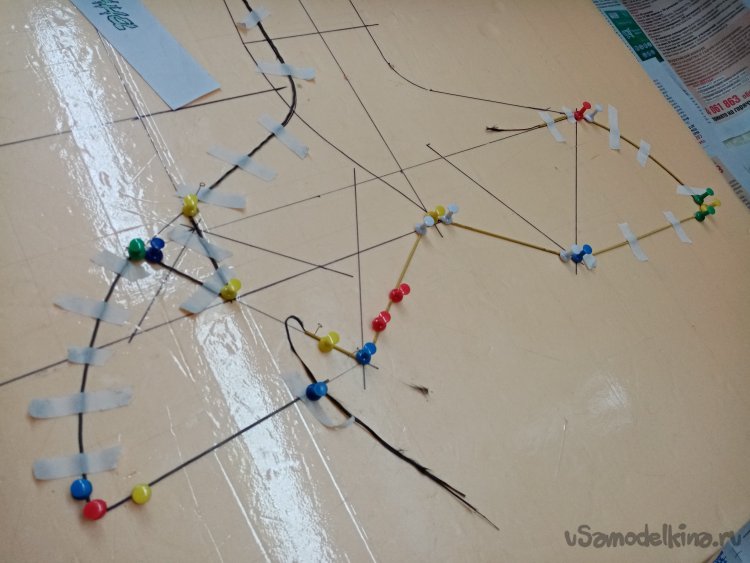

Стройка переносится на самодельный стапель. Его мы с Виктором собрали давно для сборки первых карбоновых самолетов.

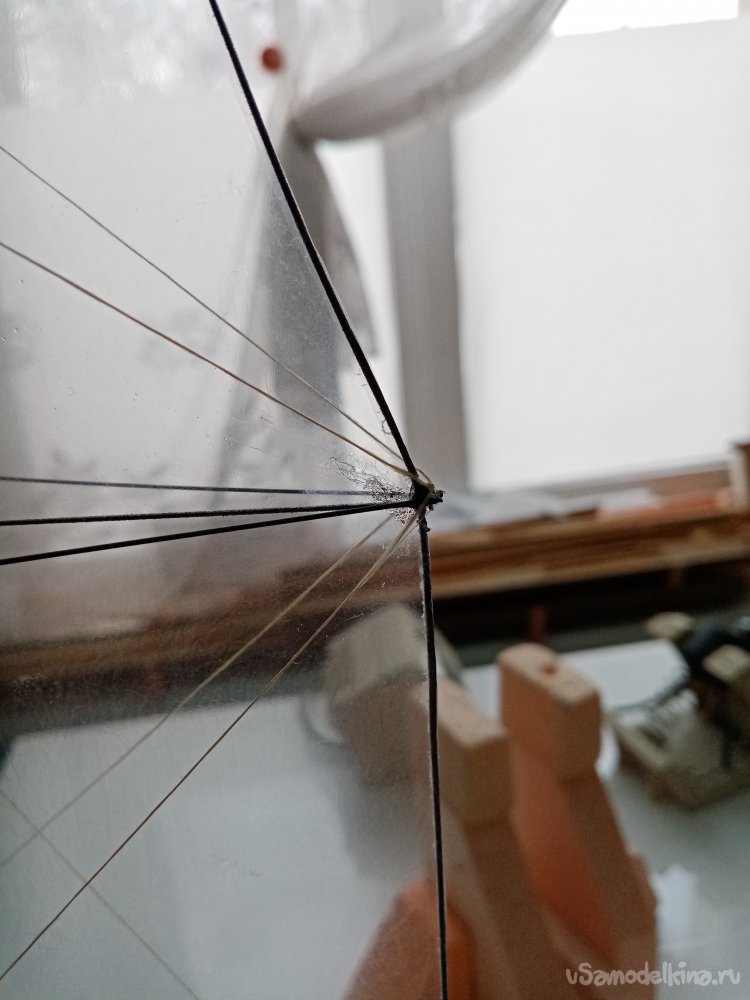

Помимо прутиков каркас растягивается арамидной ниткой.

Крылья в данной конструкции будут съемные. Поэтому ставлю усиления отдельно.

Изготовил крепления крыльев к фюзеляжу.

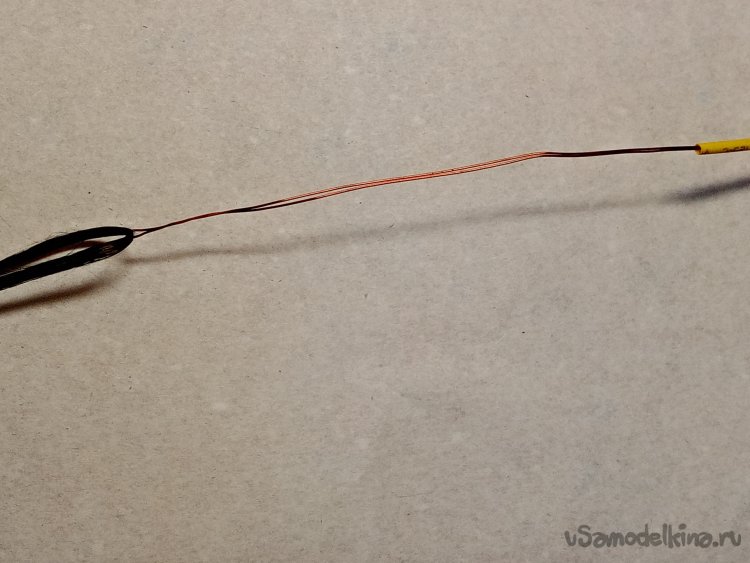

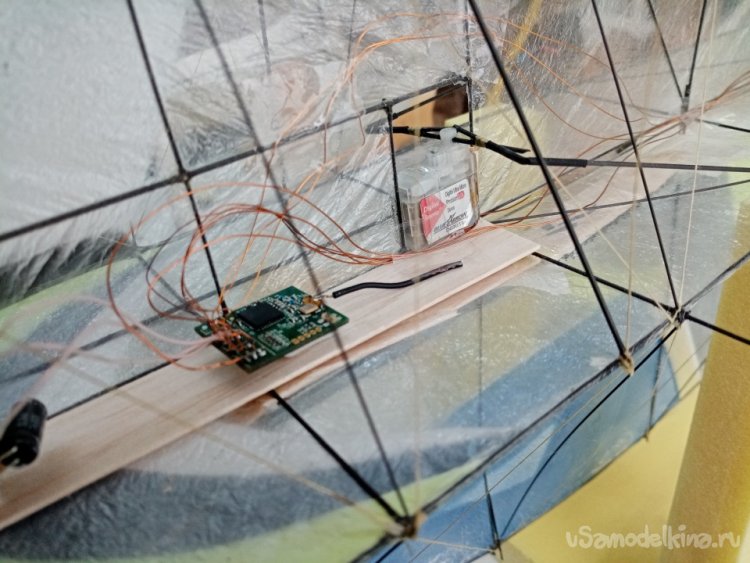

Каркас полностью собран, приступаю к монтажу оборудования. Проверяю все сервоприводы. Отрезаю провода управления и припаиваю медный лакированный провод.

Качалки заменяю карбоновыми прутиками.

Провода припаиваю прямо к приемнику.

Пока я возился с самолетиком Виктор, изготовил соосный двигатель и форму для карбоновых винтов. Двигатель работает от 7.4В.

В форме изготовили небольшую партию винтиков, обрезал облой и окончательно отделал .

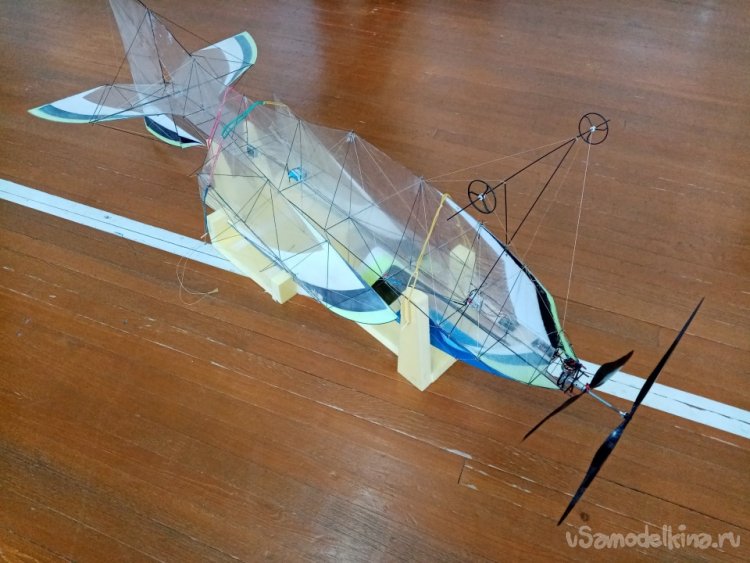

Мотор установлен на модель.

Получился разборный самолетик весом в 65 грамм.

После завершения проекта я немного поэкспериментировал со стапелем и трубочками. Решил попробовать закрепить их без фрезеровки. Иголками и малярным скотчем на чертеже.

Получилось вполне нормально.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.