Слегка поторопился сначала написал статью по изготовлению карбоновой хвостовой балки с применением этой матрицы. Сейчас представляю Вашему вниманию процесс изготовления матрицы для производства хвостовой балки.

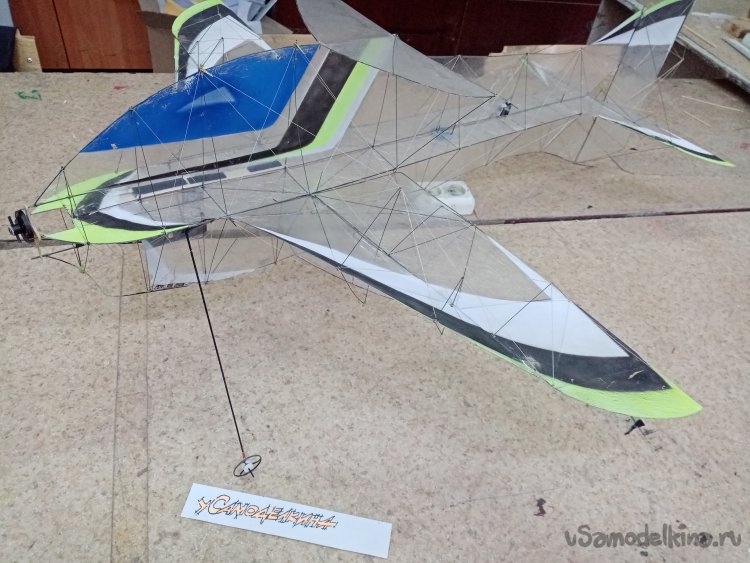

Двигателем всех проектов планеров матчевого класса является партайгеноссе Виктор. Исходя из передовых веяний в изготовлении планеров, он проектировал в ПК балку овального сечения. Поскольку такая форма позволяет лучше распределить усилия. После построения объекта, файлы перемещены на 3Д принтер и напечатаны отдельными элементами.

Внутреннее сечение представляется в виде сотового наполнителя с центральным отверстием для стягивающей шпильки.

Элементы снабжены центрирующими штырями.

Затем вся система собрана на металлической шпильке диаметров в восемь миллиметров с применением клея циакрина космофен. Обработана шкурками различной зернистости, покрыта праймером по пластику и окрашена двухкомпонентной автомобильной эмалью на три раза с шлифовкой каждого слоя.

Для шлифовки применено простейшее устройство, состоящее из фанерного прямоугольника с отверстием. В которое вставляется хвостовик мастер модели, вся конструкция вращается шуруповертом. Процесс осуществляется в четыре руки. Я управляю вращением шуруповерта и поддерживаю второй рукой балку, Виктор «шмурыгает» шкуркой.

После следует дошлифовка мелкой шкуркой номер 1500 и 2000 с применением воды.

Завещающий этап обработки, шлифовка пастой фирмы 3М номер два.

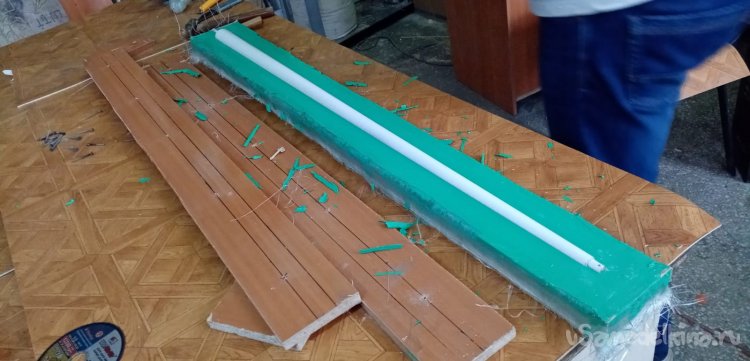

На циркулярной пиле нарезаю заготовки для опалубки из мебельного щита толщиной в 16 мм.

Соединяем конструкцию шурупами по дереву. В качестве сверлильно-крутильных принадлежностей мобилизуем все имеющееся в наличии оборудование. Парочка дрелей с управлением вращения и реверсом и шуруповерт. В одну из них вставляем сверло большего диаметра для внешней стенки во вторую, меньшего, для внутреннего блока соединения. В шуруповерт зажимаем биту на крест.

В этом варианте не выпиливаем отверстие, просто соединяем две пластины под размер мастер модели балки с зазором в 1 мм примерно. Законцовки отверстия заклеиваю бобышками на циакрине.

С обратной стороны конструкции прикручиваем стягивающие элементы.

При помощи напильников и рашпилей по дереву формирую канавки для укладки концов шпильки. Операция очень ответственная, заготовку нужно утопить на половину диаметра.

[center]

Поскольку модель достаточно длинная устанавливаем поддерживающие элементы в нескольких местах. Они исключат прогиб в процессе формирования матрицы.

Перед укладкой в опалубку модель еще на несколько раз покрываем ваксой с располировкой каждого слоя.

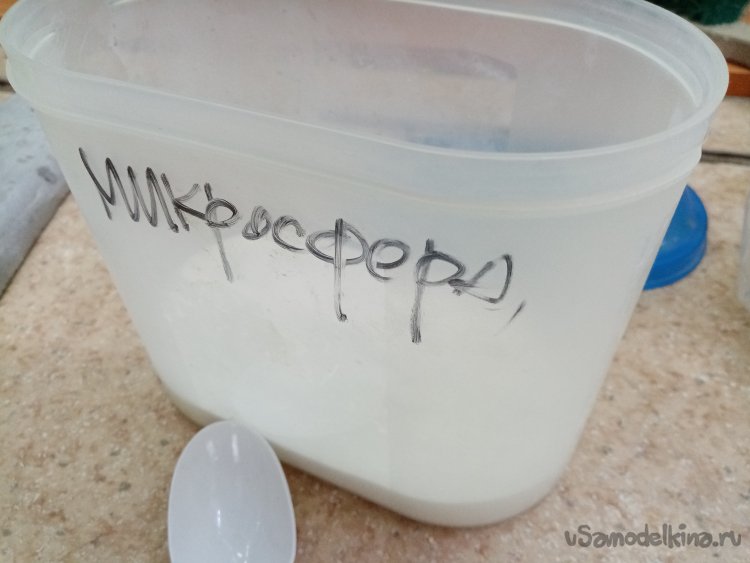

Мастер модель уложена, нужно залить щели между опалубкой. Виктор разводит небольшую порцию смолы с микросферой и загустителем. Смесь должна быть максимально густой. Иначе может просто протечь в щель и ничего не «запломбирует».

Всю эту прелесть заталкиваем в шприц и осторожно проливаем щели. В этом процессе важно не допустить образования воздушных пузырьков внутри массы.

После затвердевания, осторожно извлекаем палку и утюжком со шкуркой заполировываем плоскость. Таким образом, добиваемся четкой линии разделения половинок матрицы. Еще одна процедура нанесения ваксы на модели плоскость разделения. Затем боковые стенки заклеиваю скотчем и немного наношу ваксы. И прикручиваем стенки опалубки по местам. Нужно заделать образовавшиеся небольшие щели между плоскостью и стенками.

Для заполнения неровностей использую скульптурный пластилин.

Пластилин ГАММА Студия мягкий телесный 1000 г (2.80.Е100.002)

Наполовину уже использовали брусочек.

Раскатываю тонкие пластилиновые «колбаски».

Укладываю в щели и приминаю обратной стороной ручка ножа для творчества.

Все неровности заклеены по периметру формы. Для удаления лишнего пластилина разрезаю пластиковую карточку на полоски нужного размера, начинаю осторожно срезать пластилин. После выравнивания швов, на всю внутреннюю поверхность наносится вакса в несколько слоев с просушкой и располировкой каждого. После высыхания слой ПВА.

[center]

Пока я вожусь со щелями Виктор замешивает внушительную порцию матричного гелькоута.

Особенности материала. Гелькоут (гелькоут, gelcoat) – особый материал в виде геля, используемый для формирования защитно-декоративного покрытия композитов. Чаще всего в состав входит эпоксидный полимер, но есть и иные типы гелькоутов – на основе полиэфирной смолы. Также в состав могут входить прочие компоненты – пигменты определенного цвета, связующие вещества, наполнители.

Сегодня у него в меню зеленый цвет.

Немного его подогревает для улучшения текучести.

Затем тщательно наносит состав кистью. Внимательно следя за тем, чтобы не образовывались пузырьки воздуха внутри массы гелькоута.

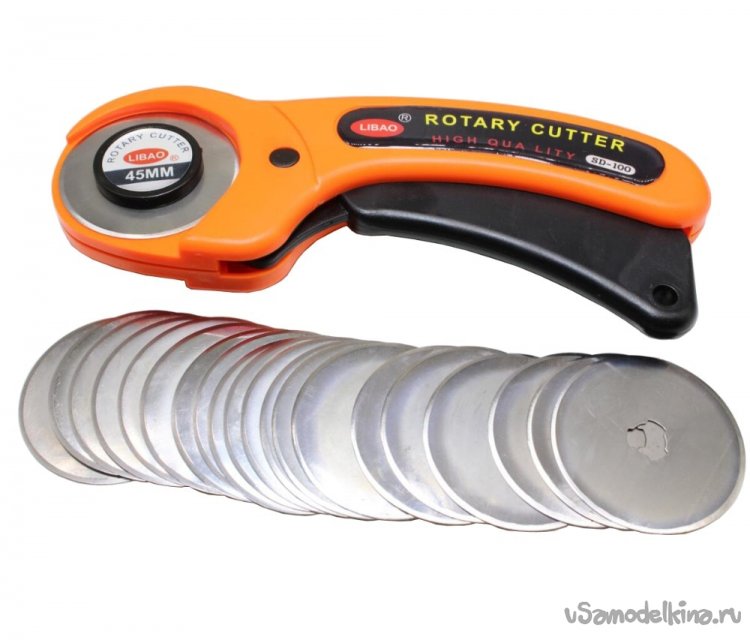

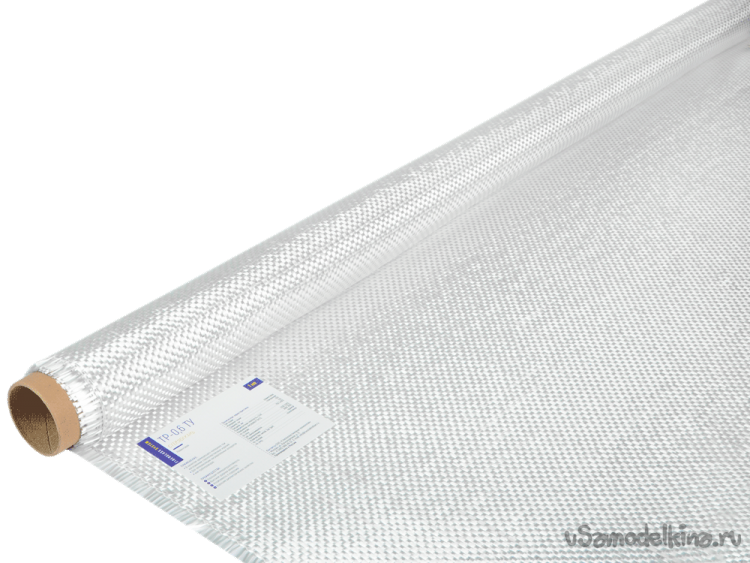

Пока нанесенный слой немного встанет, начинаем раскрой стеклоткани. Облачаемся в халаты. На руки перчатки, причем натягиваем их на рукава. Стеклоткань очень противная вещь, проникает во все щели, кожа начинает чесаться. Надеваем респираторы, все облачение не снимаем до конца процесса.

Ткань режем только роликовым ножом, поскольку ножницами это совершенно невозможно, сильно осыпаются края. Для лучшего реза выбираем ровный мебельный щит, сверху застилаем листом полукартона.

Все полоски порезаны и сложены по 10 штук. На одну сторону уйдет примерно 15-20 слоев.

Виктор разводит эпоксидную смолу.

Промазываем кисточками форму поверх уже подстывшего гелькоута хорошим слоем укладываем первый слой стеклоткани. Она пропитывается не мгновенно, некоторое время уходит на проникновение связующего во внутренние слои. Это собственно основной тормоз процесса, нужно каждый раз ждать пропитки. Нанесенного эпоксидного слоя хватает на пропитку парочки слоев, затем опять наносим эпоксидку и опять парочку слоев стеклоткани. Для большей прочности прокладываем по краям формы узкие полоски ткани, заранее порезанные. Получается вдвое больше слоев по краям. Первая половина матрицы завершена, укладываем на батарею для ускорения процесса. Через два дня Виктор болгаркой отрезает под вытяжкой лохматые края. Режет по бортику матрицы.

Можно снимать опалубку по краям. Выкручиваем винты крепления. Разделение происходит при помощи стамесок.

Осматриваем получившуюся половинку матицы, все хорошо, ничего не приклеилось. Сколов нет. Отмываем ПВА простой теплой водой и на батарею для просушки. После высыхания, устанавливаем борта, закрепляя шурупами прямо за борта половинки матрицы. Образовавшиеся щели залепляю колбасками из скульптурного пластилина. Срезаю пластиковой карточкой излишки. Затем наносим 3 или 4 слоя ваксы с просушкой и полировкой каждого слоя. И под занавес слой ПВА. Пока сохнет, замешиваем зелененький гелькоут, нагреваем его для большей текучести при помощи фена для волос. Он выдает относительно стабильную температуру и не перегревает состав. Наносим кисточкой на внутреннюю часть матрицы толстым слоем.

Следим по поводу образования пузырей во внутренним слое. Это крайне не желательно. Образуются пустоты, которые могут провалиться от давления при раздуве балки фюзеляжа заготовка будет испорчена. Виктор замешивает эпоксидную составляющую нашего проекта. Немного нужно подождать, пока встанет гелькоут и слегка загустеет смола. Поскольку она жидковата и не липнет к слою в матрице. Такая консистенция хороша при вакуумной технологии. Хорошо пропитывает слои и выдавливается лишняя из формы.

Попили молочка с печенюгами (спецпитание за вредность), поговорили о насущных проблемах моделизма.

Надеваем халаты, перчатки и респираторы. Начинаем укладку слоев стеклоткани с пропиткой. На весь процедуру укладки 15 слоев затрачиваем примерно 90 минут. Готова вторая часть матрицы. Укладываем на батарею, на пару дней.

Настал день «ИКС». Виктор срезает лохматые края матрицы.

Вкручиваем шурупы крепления стенок. Открываем форму.

Срезаем пластилин по краям, извлекаем мастер модель. Внутренние части матрицы отформовались отлично.

Я готовлю мебельные бонки для стягивания половинок матрицы. Откусываю лишние шипы. Советскими кусачками. Соединяем половинки матрицы, временно фиксируем скотчем. Затем на сверлильном станке сверлим отверстия по разметке.

Разводим немного эпоксидки с загустителем и вклеиваем бонки в матрицу. Укладываем на батарею до завтра.

Настало завтра, разнимаем половинки матрицы, промываем теплой водой от разделительного слоя ПВА, сушим.

Матрица готова, можно приступать к изготовлению хвостовой балки.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.