Как вы надеюсь ещё помните, в последний раз это была стойка для дрели, которая теперь может и фрезеровать. И не надо мне говорить про обороты фрезера и дрели, я знаю, что это не сопоставимые величины. Но всё же таким приспособлением с дрелью можно отфрезеровать мягкие породы дерева, типа сосны. И можно черновую фрезеровку сделать там, где это не видно глазу, например углубление в корпусе и т.п.

В этот раз я решил сделать токарный станок из этой стойки. Особой надобности в нём пока не было, просто я увидел потенциал этой стойки и захотел воплотить свою идею в жизнь, вот и всё.

Весь процесс изготовления этого токарного станка можно посмотреть в этом видео:

Материалы и инструменты, которые были использованы в процессе:

Напильники, шуруповёрты, свёрла, биты, саморезы, конфирматы, обрезки ЛДСП, старая полка, ламинат, подшипник, болты, гайки-барашки, шпилька М8, дрель, вот не полный перечень инструмента и материалов, которые использовались при изготовлении данного приспособления. По ходку пьесы в тексте этой статьи будут появляться не попавшие в этот список элементы самодельного станкостроения!)

Подробное описание изготовления:

Шаг 1: Основа под станок и крепление конструкции с дрелью.

За основу взял стенку от полки из ЛДСП размером 240х600 мм.

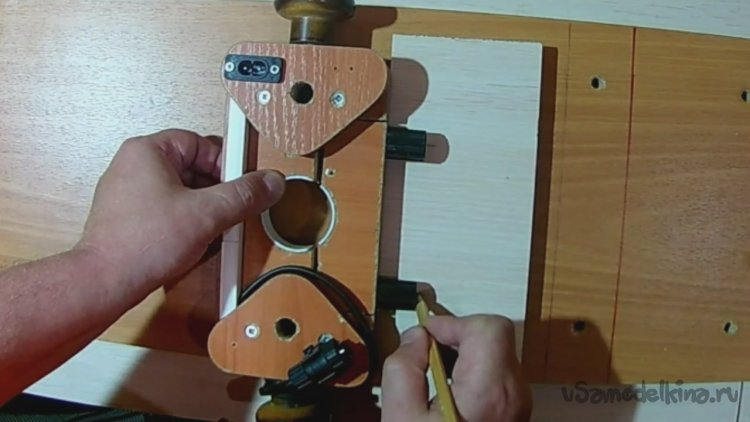

Далее надо было сделать упор (посадочное место) под станину с дрелью. Взял два обрезка ЛДСП подходящего размера, Снял со стойки верхнюю подвижную часть и сделал метки под крепления барашки, что бы они плотно входили и конструкция была надёжной.

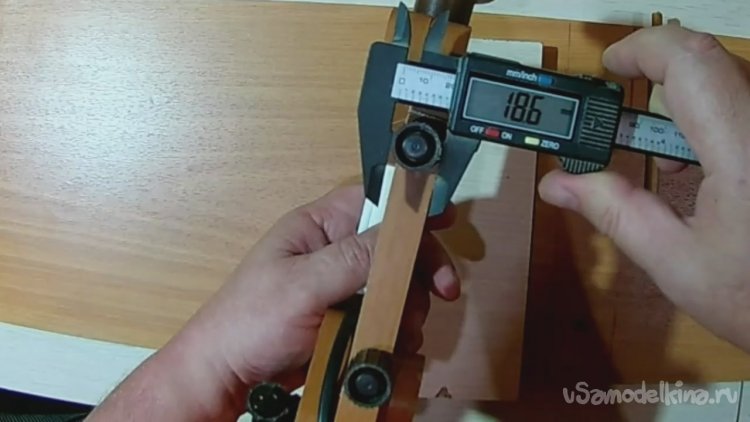

Замерил диаметр гаек-барашек штангенциркулем.

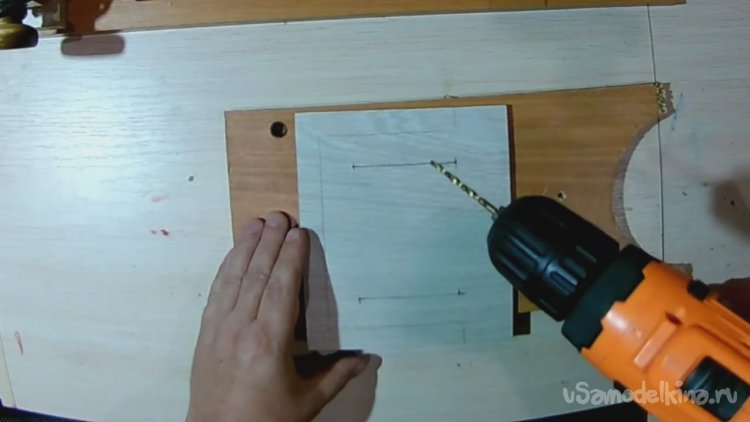

Подобрал перьевое сверло подходящего размера и просверлил два отверстия.

Замерил расстояние от дрели до основы и разметил посадочное место для корпуса дрели.

С помощью моего шлифовального станка выбрал лишний материал с заготовки.

Получилась вот такая аккуратная выемка, точно по контуру корпуса дрели.

Затем установил нижнюю часть упора на барашки и промазал торец клеем Момент монтаж.

Закрепил вторую деталь упора с помощью струбцин.

Просверлил отверстия под крепления.

И зафиксировал на мебельные саморезы (конфирматы).

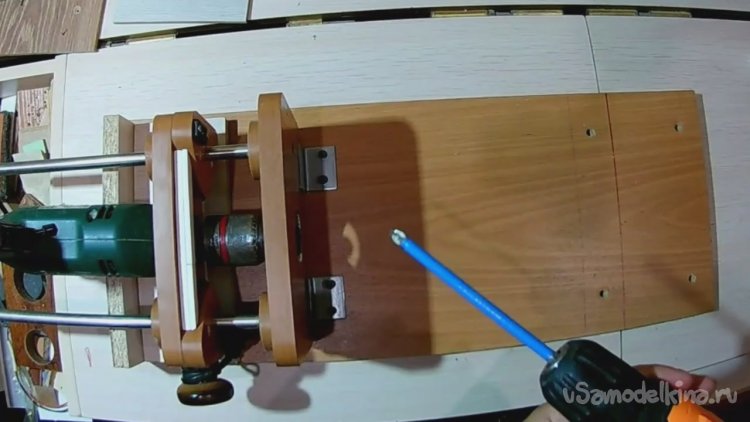

Далее поставил всю конструкцию на основу и проверил угол. Всё хорошо, угол 90 градусов.

Следующим действием установил металлические уголки для фиксирования нижней части стойки к основе.

Зафиксировал уголки на четыре самореза.

Просверлил два отверстия под крепления в стойки для дрели.

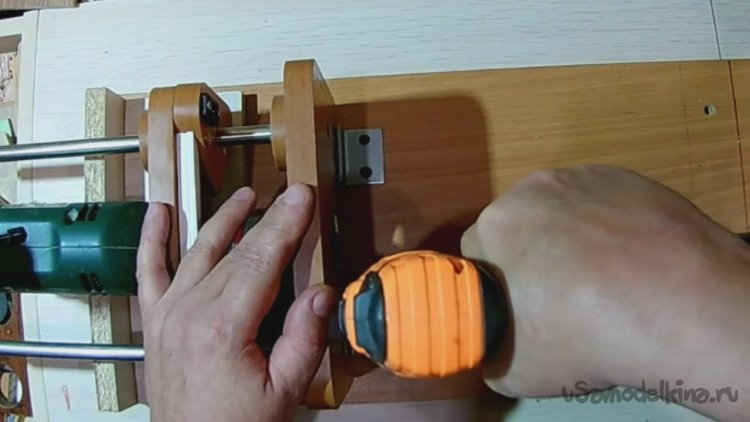

Для фиксации к уголкам стойки использовал вот такие резьбовые гайки по дереву М4.

Вкрутил их с помощью шестигранного имбусового ключа.

Сделал два таких фиксатора из винтов М4 от мебельных ручек и крышек от бутыльков от спирта.

Затянул фиксаторами уголки к стойке.

Далее взял длинное сверло и просверлил отверстия под крепление задней упора.

И зафиксировал упор на два самореза.

Шаг 2: Изготовление фиксаторов-центров деревянной заготовки.

Следующим шагом изготовил из болтов М8 разной длины фиксирующие центра, которые будут держать деревянную заготовку. Использовал ещё две гайки-барашки от какой-то старой металлической конструкции времён СССР, их форм фактор идеально подходил для моих целей.

Первым делом взял длинный болт М8 с неполной резьбой и отпилил от него головку. Затем заточил конец на шлифовальном станке.

Далее на него накрутил гайку-барашек и зафиксировал её обычной гайкой...

...зафиксировал так, что бы было удобно точить, то есть обточенный центр болта был ниже самой барашковой гайки. Заточил до острых концов.

Затем взял короткий болт М8 и заточил до остроты на шлиф. станке.

Далее вставил его в патрон шуруповёрта и сточил грани.

Сточил до диаметра 12мм. Далее в статье будет понятно зачем.

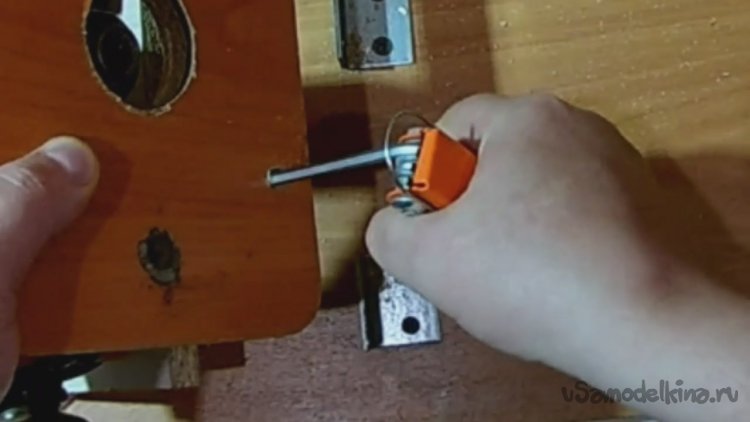

Потом зажал болт в тиски и прорезал паз под шлицевую отвёртку с помощью рукава бормашинки.

Вот все детали центровых фиксаторов готовы.

Собрал фиксаторы воедино.

Шаг 3: Изготовление упора задней бабки.

Задняя бабка по стилю должна была вписываться в общую картинку, поэтому решил делать её из тех же материалов, что и весь этот кардебалет, то есть из ЛДСП и ламината, с применением саморезов.

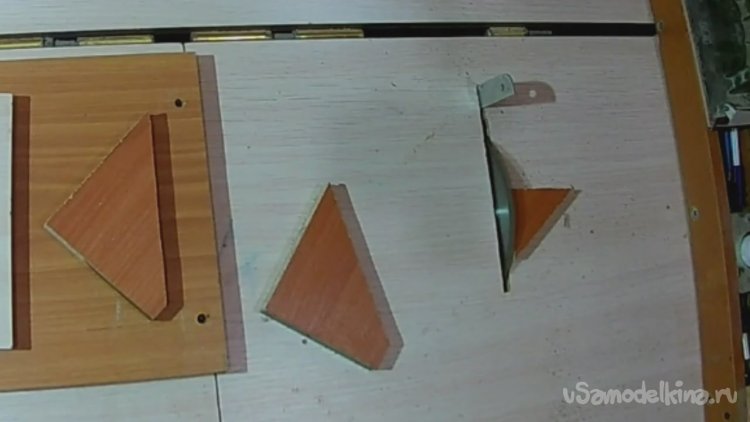

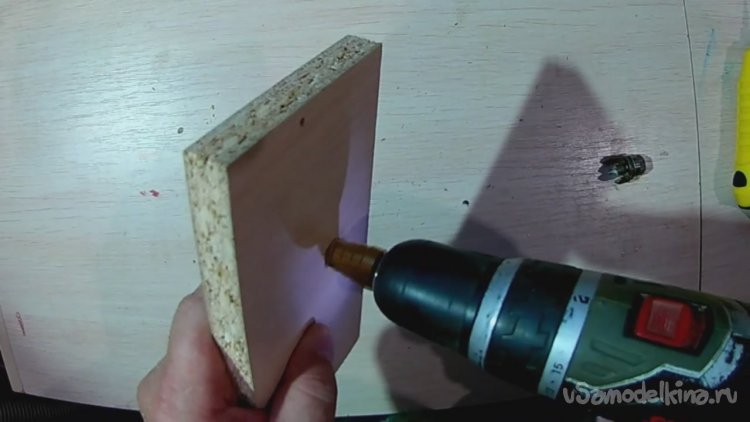

Для начала отпилил две угловые детали из ЛДСП.

Шлифанул и скруглил острые концы. Зачем? читайте дальше, скоро всё станет ясно!

Далее отпилил кусок ламината, разметил под отверстия и рассверлил сверлом 3 мм.

Затем взял сверло 8мм и рассверлил отверстия под продольный паз для регулировки задней бабки.

Этим же сверлом с обратной стороны сделал потаи под шляпки саморезов.

Разметил пропил на этой детали и лобзиком вырезал пазы.

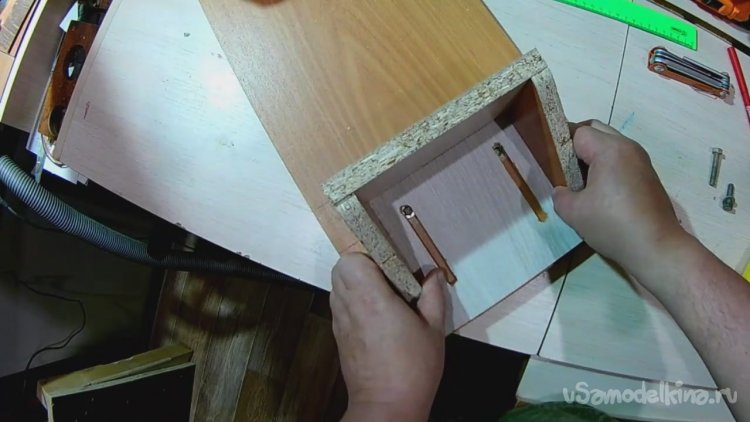

Далее собрал всю конструкцию с помощью саморезов.

Потом в основе просверлил два отверстия, под резьбовые гайки по дереву и вкрутил их.

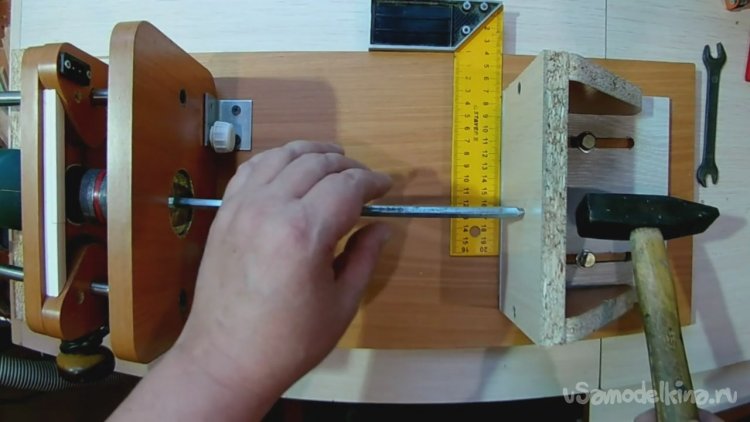

Проверил соосность.

Далее нашёл шестигранный пруток, подойдёт любой ровный прут, просто у меня был только такой, поэтому его и применил. Заточил конец на шливовальном.

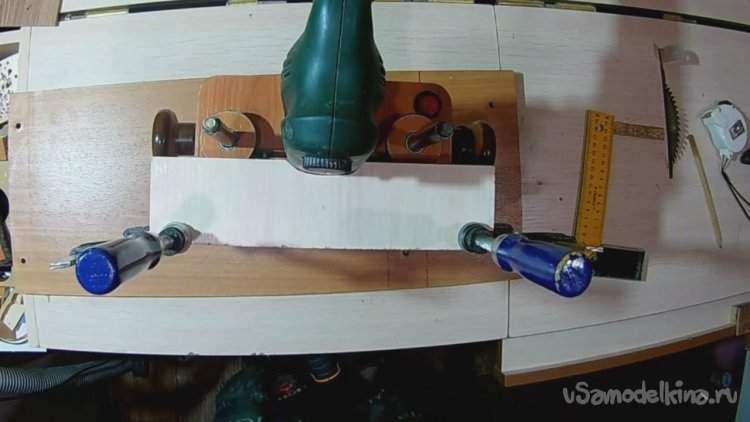

Вставил в патрон дрели. Проверил угольником расстояние от основы до края прутка по всей длине. Расстояние одинаковое!

С помощью молотка наметил место под фиксатор.

Открутил переднюю часть задней бабки.

С помощью ступенчатого сверла просверлил место под подшипник на 16 мм.

С обратной стороны высверлил отверстие на 12 мм.

Далее распиливаем шпильку М8 для направляющих задней бабки.

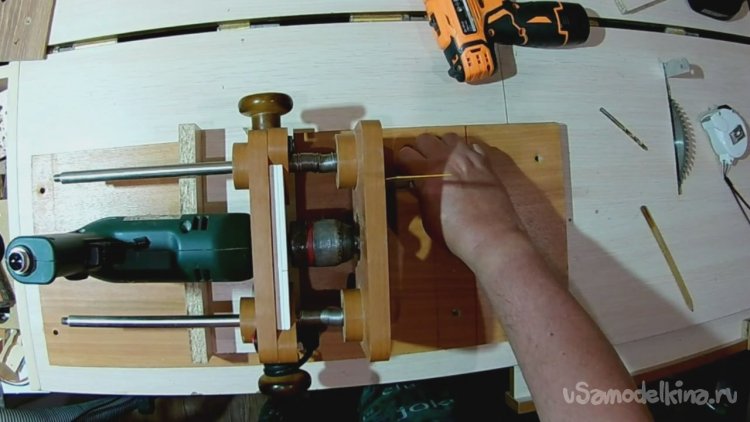

Вкручиваем шпильки и проверяем прикрутив деталь к основе фиксаторами. Кстати фиксаторами будут служить кругляши от стойки.

Собираем конструктор и обтачиваем углы на шлифовальном.

Затем отыскал вот такую шайбу, кажется она от советского кресла-кровати.

Вкрутил на саморезы. Она для удобства фиксации заготовки. При установки заготовки по ней можно бить молотком не боясь повредить заднюю часть конструкции.

Шаг 4: Изготовление подручника.

Для продуктивной работы на токарном станке нужен подручник. Изготовил его из куска ЛДСП и ламината. А для прочности конструкции собирал подручник на конфирматах.

Напилил из огрызков детали для подручника.

Шлифанул, закруглил углы, где посчитал нужным...

Наметил под продольный паз, просверлил сверлом на 8 мм.

Выпилил с помощью лобзика. Довёл напильником.

Разметил под конфирматы 60 мм. Просверлил, закрутил...

Далее сверлим под фиксирующий болт М8. Закручиваем резьбовую гайку. Фиксируем.

Приклеиваем металлические уголки на подручник с помощью быстрого двухкомпонентного клея.

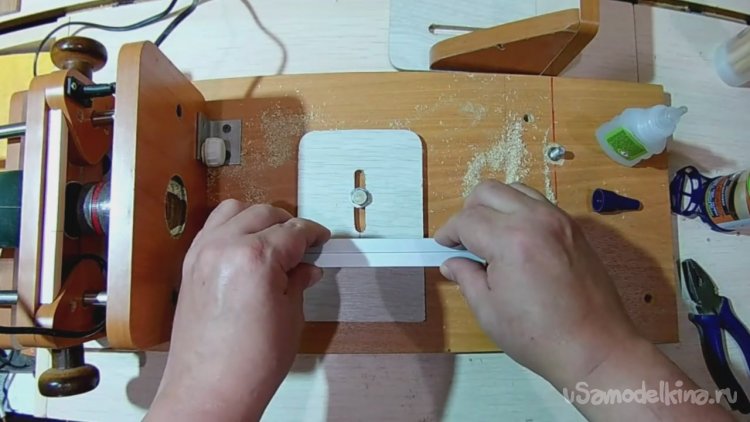

Шаг 5: Закатка деталей меламиновой кромкой.

Что бы наш станок выглядел эстетично, закатываем все детали из ЛДСП меламиновой кромкой с помощью утюга.

На помощь нам приходит старый добрый приятель - утюг!

Срезаем лишнее при помощи канцелярского ножа.

И зашкуриваем.

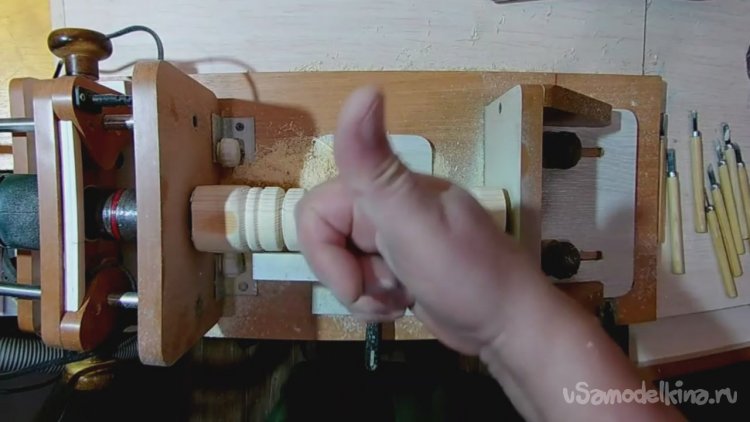

Шаг 6: Собираем и испытываем наше изобретение.

Ну для начала допустим мы поработали стойкой на сверлении. Для трансформации её в токарный надо убрать пружины. Лёгким движением рук снимаем пружины.

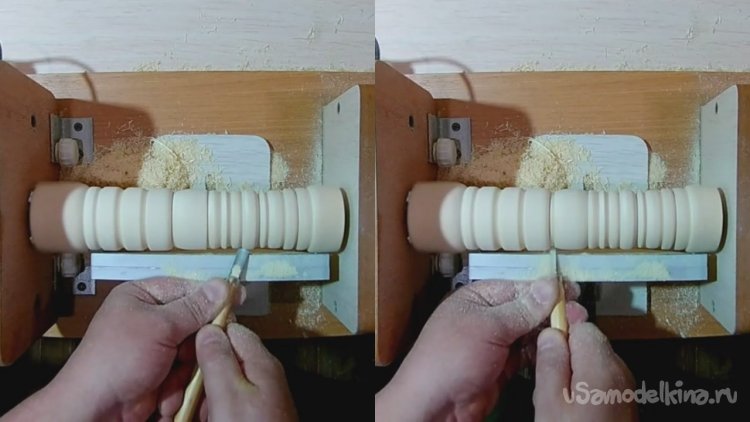

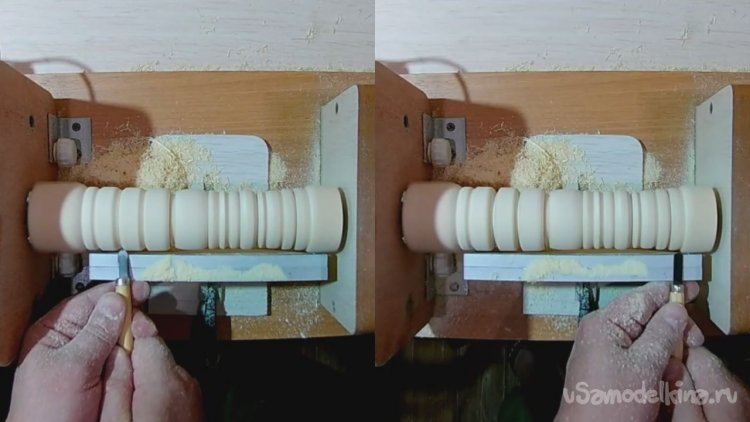

Далее устанавливаем стойку на свое законное место. Устанавливаем деревянную заготовку и работаем стамеской. В этом деле главное не торопиться, а то можно всё испортить.

В общем работа пошла. В дело пошли мелкие резцы, которые до этого года 2 валялись без дела.

И они оказались довольно таки хорошего качества, конечно не для обработки дерева благородных пород, но для сосны и мягких пород очень даже ничего.

Отличное получилось приспособление, потому что нет предела для расширения функционала данной конструкции стойки. В общем считаю что самоделка удалась на славу. А как вам? Напишите в комментарии.

Ну вот на этом позвольте откланяться. Прошу строго не судить, это мой первый опыт работы с токаркой.

Это ещё и не окончательный вариант. Будет ещё функционал... но об этом вы узнаете первыми.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.