Приветствую всех на самом самодельном сайте «У Самоделкина»! Сегодня будет продолжение сериала об универсальном приспособлении из дрели. Если копнуть поглубже то можно очень много функций добавить с помощью такой стойки, главное, что бы они действительно были полезны. О ещё одной дополнительной функции я и расскажу в этой и последующей статьях.

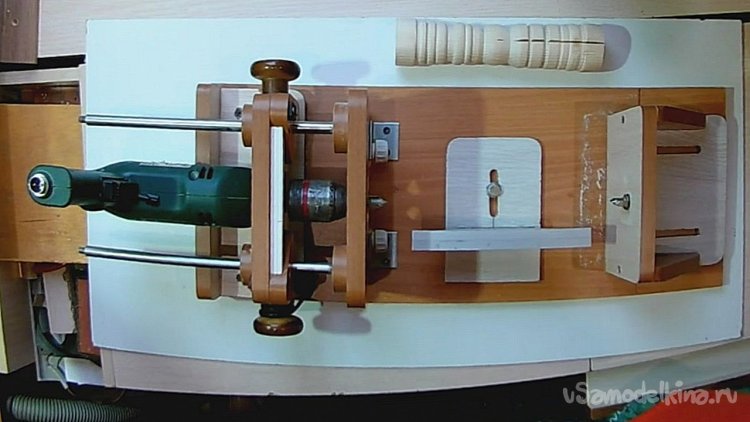

На этот раз стойка для дрели будет трансформироваться в шлифовальный станок. Спросите зачем? Потому что это же отлично, имея под рукой только дрель и такую стойку можно производить несколько видов работ: сверление, фрезерование, токарные работы по дереву, а теперь ещё и шлифование. В дальнейшем возможно придумаю ещё дополнительные функции, а пока остановимся на этой.

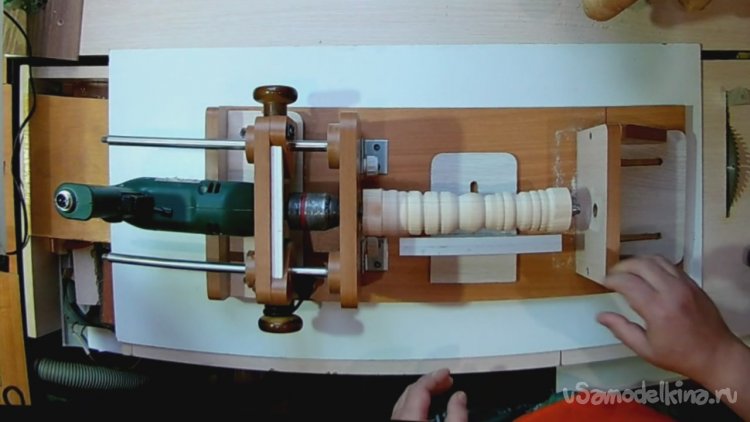

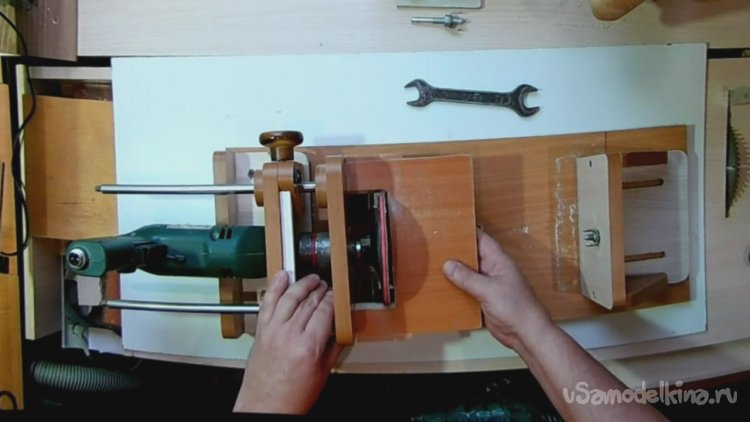

Вот так будет выглядеть данное устройство в итоге:

Материалы и инструменты:

- пила;

- шуруповёрт;

- шурупы, саморезы;

- свёрла:

- краски;

- гаечный ключ:

- измерительные приборы;

- ступенчатое сверло;

- маркер.

- ламинированная древесно-стружечная плита (обрезки);

- металлические уголки;

- гайки резьбовые;

- конфирматы (мебельные саморезы, евровинты);

- шлифовальная круглая насадка для дрели;

- наждачная бумага;

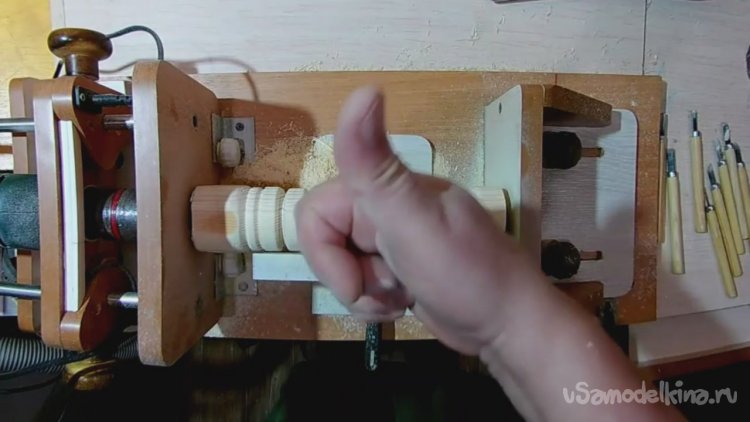

Глава первая: Идея расширения функционала и разборка токарного станка.

Перед тем как перейти к процессу изготовления самоделки позвольте показать подготовительный этап. Как вы помните последней функцией универсального многофункционального приспособления была обработка дерева на токарном станке по дереву. Испытал я значит это приспособление в деле и начал разбирать, под конец разборки попадается мне на глаза насадка тарельчатая для дрели. Ну всё думаю надо делать шлифстанок из этого УП. Решил, сделал!

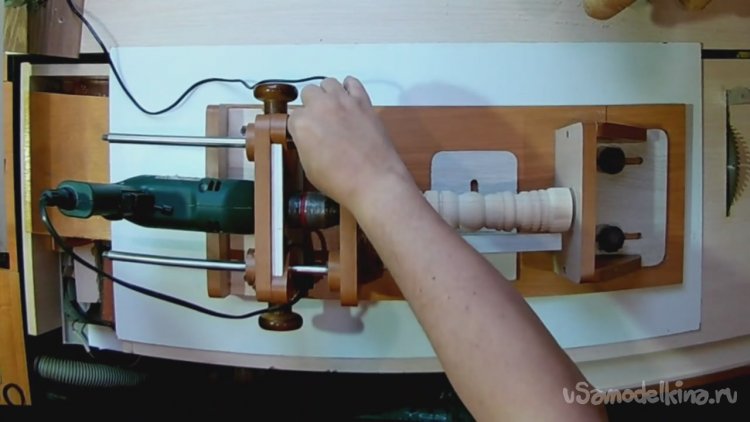

Так вот, прежде чем приступить к расширению функционала стойки для дрели надо бы разобрать наш токарный станок. И сейчас покажу как это делается.

Для начала отключаем УП (универсальное приспособление) от электрической сети.

Далее отключаем авиа штекер от дрели.

Шнур с авиа штекером наматываем на ручку-фиксатор на стойке и крепим его на клипсу, которая прикручена к подвижной части стойки снизу, возле направляющей трубки.

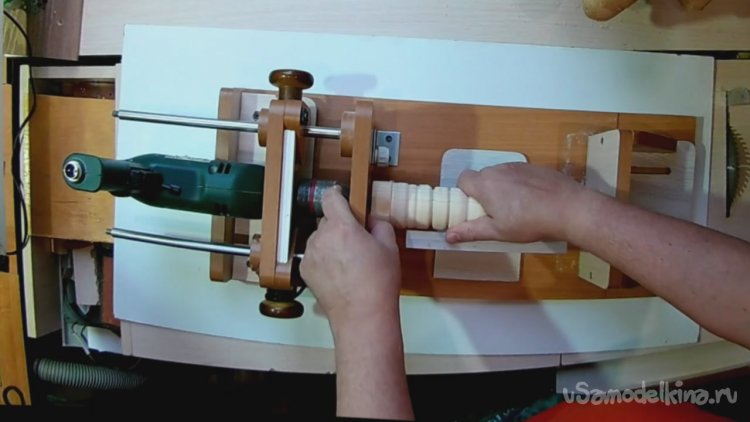

Затем откручиваем круглые фиксаторы на задней бабке УП.

Отодвигаем её в сторону.

И отсоединяем деревянную заготовку, которую обрабатывали.

Таким вот не хитрым способом извлекается обрабатываемая деревянная заготовка из этого токарного станка.

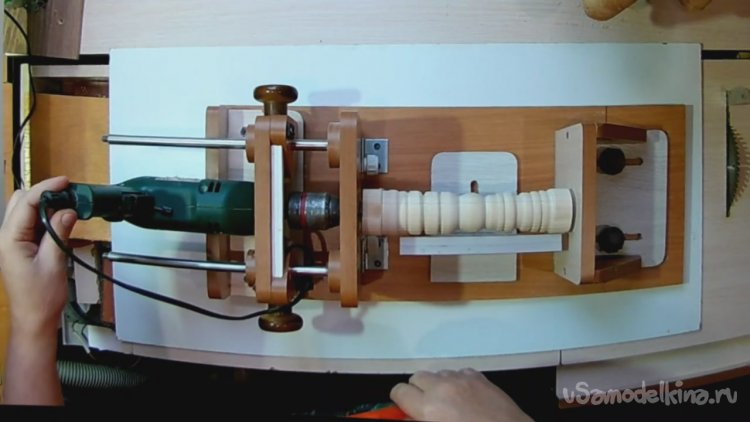

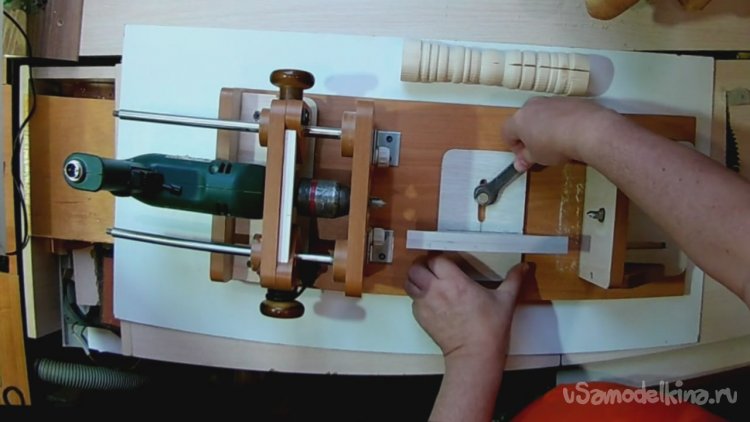

Далее откручиваем с помощью гаечного ключа болт, фиксирующий подручник.

Откручиваем гайки-барашки от нижней платформы стойки, которые удерживают её на уголках.

Снимаем стойку со своего посадочного места.

Видите, стойка держалась на двух гайках-барашках и в посадочных отверстиях, в которые входили фиксирующие дрель элементы. Убираем заднюю бабку.

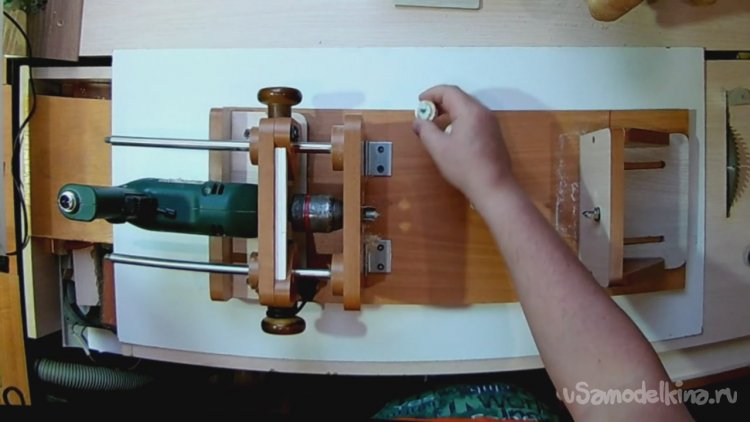

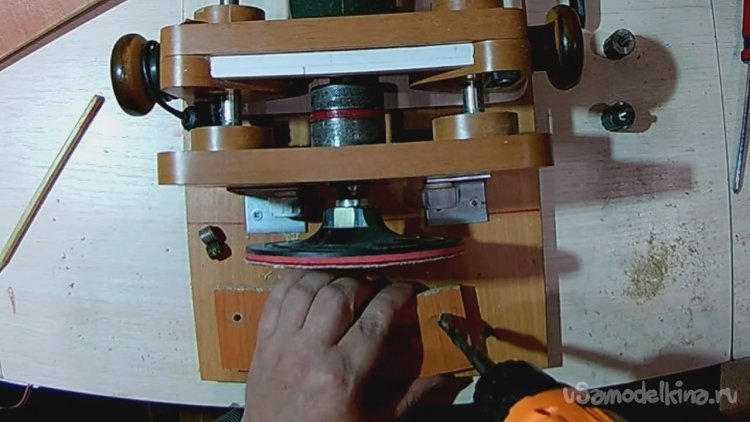

По ходу разборки токарного станка, прям в этот самый момент и родилась идея расширить функционал и добавить функцию шлифования. Вот эта вещь натолкнула на идею.

В наличии имелась тарельчатая шлифовальная насадка на дрель хорошего качества, из жёсткой резины.

Разобрал её с помощью гаечного ключа, снял хвостовик.

Вставил и затянул хвостовик в патрон дрели. На этой дрели очень интересный патрон. Сам сделан из металла, зажимается легко даже одной рукой, внутри патрона стоит трещётка, как щёлкнула три раза значит зажала сильно. И дрели уже фиг знает сколько лет. Модель: METABO S bE600 R+L Impuls.

Далее накручиваем шлифовальный диск на хвостовик.

А вот ещё один виновник расширения функционала УП. Это столик от ещё одного моего проекта: Шлифовальный станок из мясорубки.

Он идеально подошёл по размерам, ну почти, только лишь внутренний паз пришлось немного подогнать, но это дело 6 секунд. И после этого он и к старому станку тоже подходит. Так что столик тоже станет универсальным!)

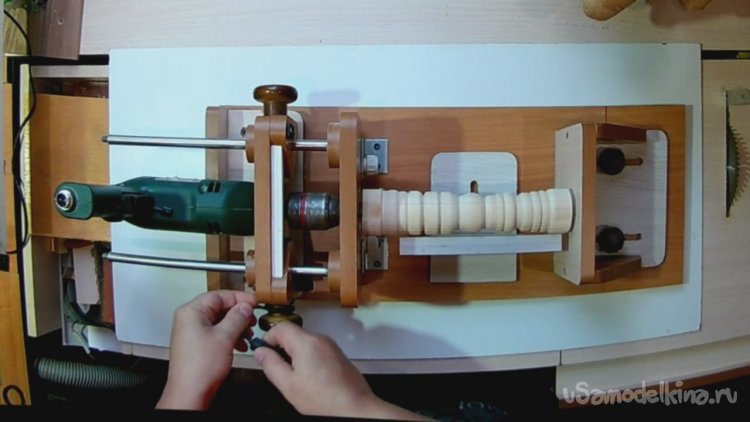

Затем откручиваем металлические уголки от основной платформы УП.

Демонтируем опорную подставку под дрель, которая крепится к основной платформе с помощью двух саморезов.

Ещё выкрутим шпильки, на которых крепилась задняя бабка и основа под дальнейшую модернизацию УП готова.

Ну а теперь перейдём к процессу изготовления самой конструкции данного шлифовального устройства.

Глава вторая: Место под крепление стойки.

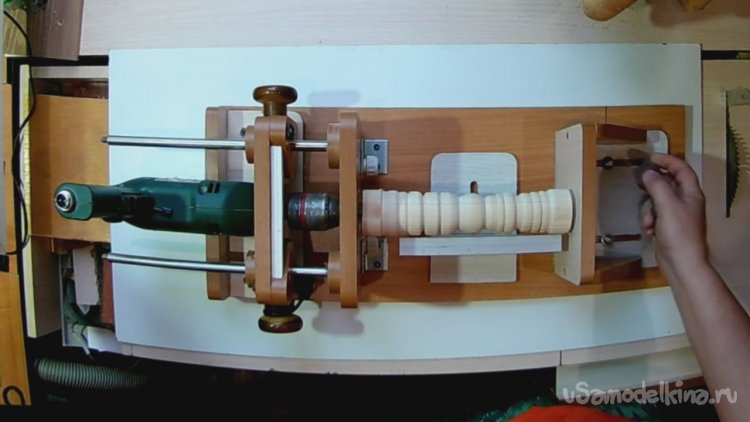

Решил что располагаться данный функционал УП будет с краю основной платформы, так удобнее фиксировать её к раю рабочего стола струбцинами для устойчивости. С того края где у токарной части УП задняя бабка.

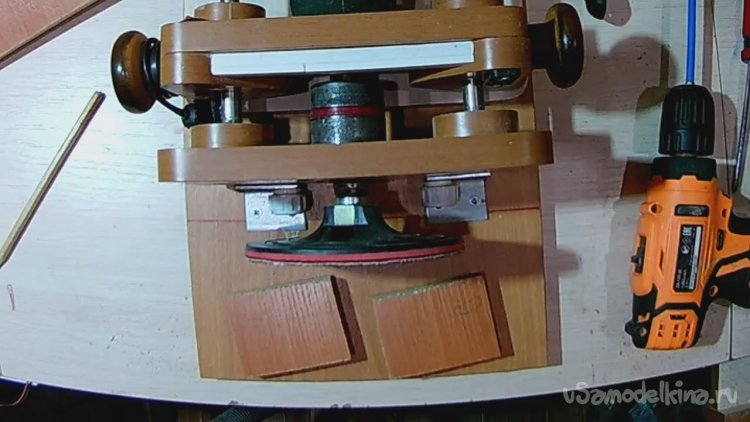

Установил в патрон дрели шлифовальный круг, зафиксировал на самодельные гайки-барашки уголки. И поставил рабочий узел, то бишь стойку с дрелью, на место его дислокации.

Сделал разметку под отверстия, для крепления уголков к основной платформе. Просверлил сверлом 3 мм два отверстия, уверен что на двух саморезах будет держаться.

Тем более что эти уголки ещё резиновыми подкладками будут прижиматься, да и в общем конечная конструкция будет прочно крепится ещё на 6 креплений.

Зафиксировал уголки и в общем конструкцию стойки на два самореза. Использовал оцинкованные саморезы размером 3,5х16 мм.

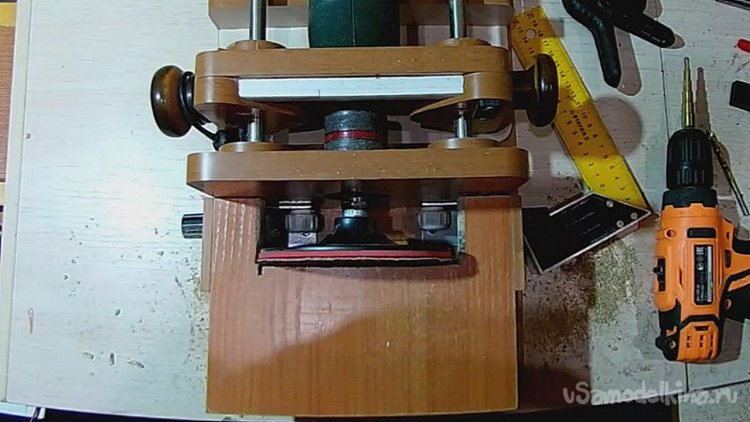

Прикинул рабочий столик от моего первого шлифовального станка. Всё отлично подходит и стыкуется тютелька в тютельку.

Глава третья: Корпус (основа) под рабочий столик станка.

Как писал выше, столик уже был готов, не считая одной мелкой доработки. Так что работать в этом направлении - делать конструкцию подстолья и надёжное и лёгкое крепление для него.

Для начала напилил из ЛДСП, которого у меня навалом, детали для него по высоте на уровне центра с учётом столика шлифовального круга.

Далее для крепления столика к боковым стенкам подстолья взял пару старых мебельных резьбовых гайки, которые выкрутил из какой-то старой советской мебели.

Замерил штангенциркулем диаметр данных резьбовых гаек вместе с резьбой - 10,9 мм.

Подобрал соответствующее сверло - 10,4 мм. Резьба у этих гаек совсем не по-дереву, как вы могли заметить, поэтому такой разницы в диаметре вполне хватит.

Просверлил этим сверлом при помощи шуруповёрта отверстия в боковых деталях основы под наш столик.

Затем с помощью шестигранного (имбусового) ключа вкручиваем резьбовые гайки в посадочное место.

Далее взял переднюю стенку корпуса подстолья и просверлил под конфирматы сверлом 5 мм.

Следом просверлил на глубину верхней части конфирмата ступенчатым сверлом.

Мебельные винты (конфирматы) использовал размером: 5х50 мм.

Собрал всю конструкцию столика воедино.

Примерил к стойке и потестил немного в таком виде. Работает отлично не люфтит и угол держит. Так что продолжаем свою работу.

После небольшого теста нашего ещё не совсем готового станка. Снимаем столик, открутив две гайки-барашка.

Затем откручиваем конфирматы с помощью шуруповёрта и шестигранной биты.

Снимаем переднюю стенку подстолья и видим какой ужас там твориться, а ведь всего то минуту или две поработали на станке. Срочно надо делать технологическое отверстие под пылеуловительную систему.

Очищаем нашу деталь от пыли и заряжаем специальное сверло в шуруповёрт.

Размечаем строго по центру там , где будем сверлить.

Берём кернер и молоток и накерняем место сверления.

Померил диаметр на входе трубки пылеуловительной системы - 35 мм.

Берём шуруповёрт с заряженным сверлом Форстнера на 35 мм. Его ещё называют сверло под мебельные навесы.

Сверлим отверстие по центру передней стенки корпуса столика.

Проверяем, отличное единение трубки и корпуса нельзя не отметить!)

Пока наш станок выглядит так и вполне рабочий, а теперь с пылеуловительной системой он будет работать чище.

На этом первая часть рассказа о шлифовальном станке подошла к концу. Очень скоро, буквально следом выпущу вторую часть. Предстоит ещё много работы. Во второй часть сделаю кожух на диск шлифовальный, оклею кожей подстолье, добавлю уплотнители и ещё кое-что интересное вас ждёт если придёте в гости!)

Всем мира и добра!