Основные материалы для изготовления стойки: брус 45х90 и 50х50, фанера толщиной 10 мм, мебельные шариковые направляющие длиной 30 см, пружина растяжения.

Пошаговая инструкция как сделать стойку для дрели своими руками

1. Изготовление каркаса станка

Направляющую приложить к бруску 45х90х300 мм, разметить карандашом места сверления отверстий. Перевернуть отрезок на 180 градусов, повторить. Просверлить по два отверстия с каждой стороны.

Примерить направляющие, проверить, соединить детали саморезами. Повторить для другой стороны. После того, как мы разъединили части направляющих необходимо их дополнительно закрепить третьим саморезом.

Получили основу каретки сверлильного станка.

Примеряем и монтируем каретку к двум отрезкам бруса длиной 700 мм.

Пробуем конструкцию в движении.

Примерить нижнюю поперечину из бруса 50х50 мм (она нужна для увеличения жесткости конструкции), приложить фанерное основание, обвести карандашом места соединения с торцами стоек.

Разметить будущие отверстия под крепеж. В точках пересечений вертикалей и горизонталей просверлить отверстия.

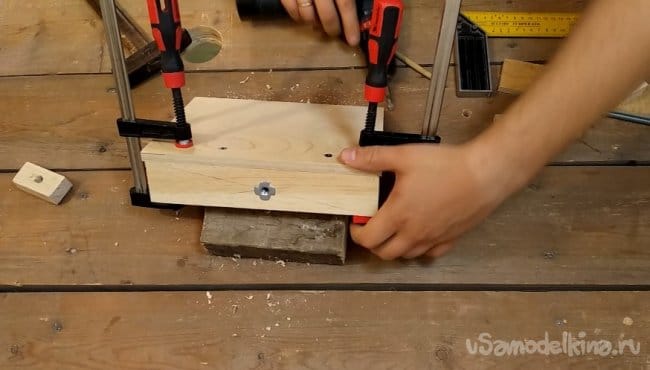

К фанерному основанию приложить поперечину, закрепить струбцинами. В намеченных местах просверлить отверстия и закрепить саморезами по дереву. Получилось основание.

Монтируем на основание стойку.

Укрепить станину вверху планкой из фанеры для жесткости. Проверить плавность хода.

Изготовление станины закончено.

2. Изготовление держателя дрели

Невесть откуда у меня завалялась ручка от дрели (не родная), я решил её использовать для закрепления дрели. Продолжим.

Положить рукоятку на отрезок доски 20х90 мм длиной 30 см.

Обвести карандашом внешний контур и отверстие. Вырезать электролобзиком контур и посадочное место.

Прикрепить рукоятку к доске саморезами.

Наметить и просверлить отверстия в нижней части доски.

Прикрепить доску к центральной каретке, проверить легкость движения.

На задней стороне конструкции просверлить отверстия для крючков для пружин, собрать.

Для увеличения жесткости конструкции усилием её бруском 50х50х90 мм. Приложить отрезок к держателю дрели, укрепить конструкцию сверху и снизу саморезами.

При необходимости воспользоваться струбциной. Проверить вертикальную ось стойки для дрели.

3. Изготовление регулируемого по высоте стола

Барашковую гайку изготовить из кусочка рейки - начертить диагонали, найти центр, просверлить. Установить врезную гайку М8, загнать внутрь ударами молотка.

Также, используя врезную гайку и шпильку М8, изготавливаем основание регулируемого стола.

Закрутить соединение гаечным ключом.

Из остатков фанеры сделать заднюю планку, установить на место, соединить.

Наметить места примыкания подставки к стенкам. Изготовить упоры, прикрутить саморезами.

Закрепить стол на стойке.

4. Рычаг

Рычаг изготавливаем из реек и крепежа, который был под рукой.

Если остались обрезки бруса и наждачная бумага, можно изготовить приспособление для шлифовки (самодельный шлифовальный барабан).

Подробный процесс изготовления рычага и сверлильного станка в целом можно увидеть в видео:

Теперь вы убедились, что сделать стойку для дрели не так уж и сложно?

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.