Привет, рад приветствовать всех во вселенной «У Самоделкина»! Иногда что бы что-то сделать можно легко сломать что-то другое, полезное и нужное. И иногда приходится включать смекалку, что бы и сделать и сохранить при этом. О чём это я? Ничего не понятно? Ну тогда добро пожаловать в мир полезных советов.

Сегодня напишу пару полезных советов, которые помогут вам в работе с фрезером малышом, то есть с кромочным фрезером, младшим братом ручного фрезера. Погнали!

Можете сначала посмотреть видео, что бы дальше яснее понимать мою писанину:

Использовал инструменты и материалы, что были под рукой:

Шуруповёрт, биты, свёрла, клей, брусок, ламинат, саморезы, двусторонний скотч, свёрла, измерительные приборы, карандаш, маркер.

Итак приступим к делу:

Глава 1: Нехитрое приспособление для работы с кромочными фрезами.

У меня нету специального фрезерного стола, но что делать если срочно надо отфрезеровать кромочной конусной фрезой, а свой рабочий стол портит неохота? Есть простой выход, сделать очень простое приспособление из того что есть под рукой и двигаться дальше, ведь в каждой мастерской и не обязательно в мастерской, у каждого самодельщика найдутся материалы, которые использованы в данной статье.

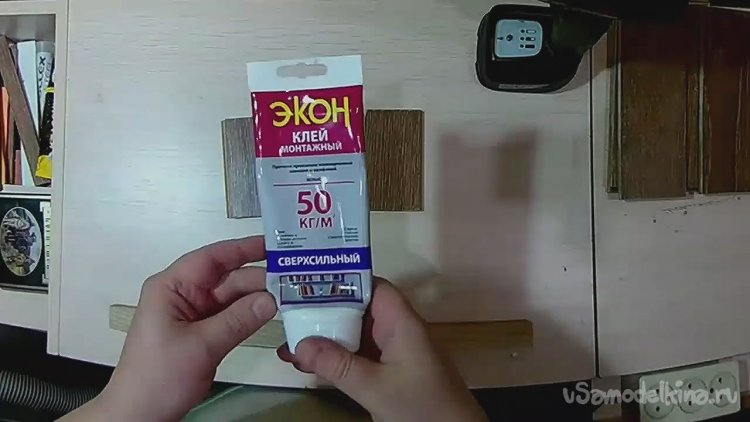

Для изготовления приспособления нам понадобятся: Пара обрезков ламината, брусок 20х30 мм длиной около 40 см и любой монтажный клей. У меня был в распоряжении такой. ЭКОН сверхсильный производства России город Тосно.

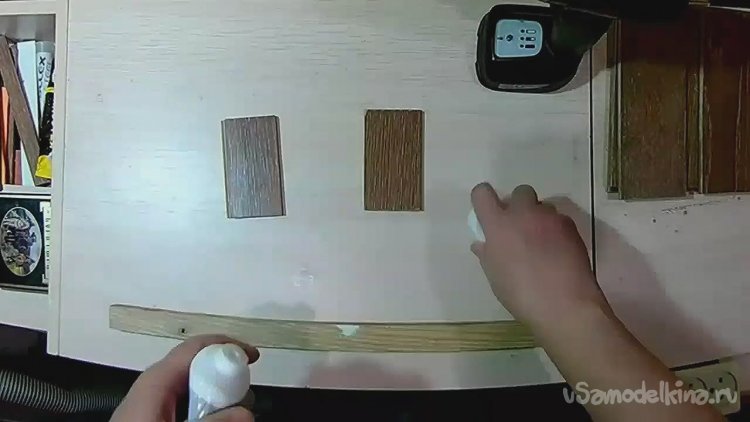

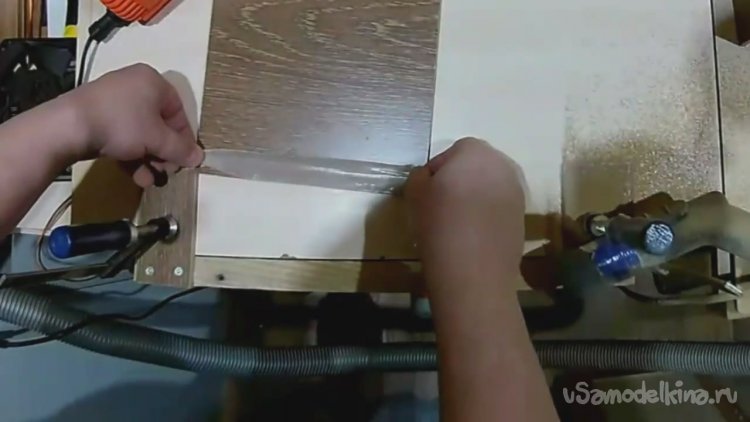

Берём две заготовки из ламината, предварительно очищаем и обезжириваем, и наносим на них клей.

Далее прижимаем обе детали с нанесённым клеем к бруску.

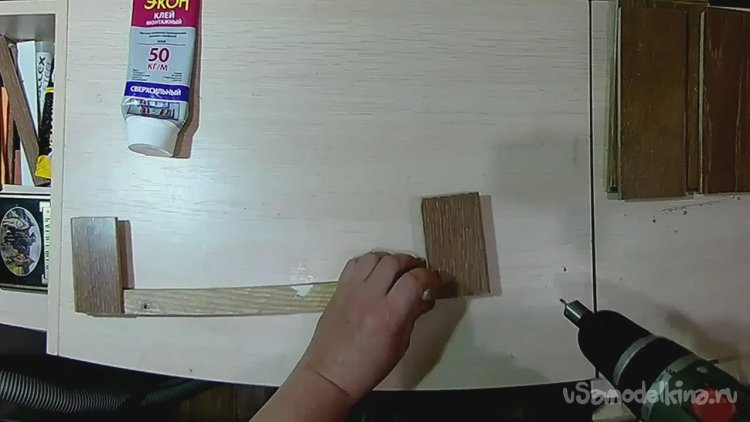

Затем берём шуруповёрт, заряжаем в него сверло с зенковкой под потай и сверлим сначала только одно отверстие под саморез.

Фиксируем деталь на саморез и позиционируем деталь под ровный угол 90 градусов.

После сверлим под второй саморез и фиксируем деталь окончательно, убирая излишки клея.

Те же самые действия повторяем со второй деталью, в той же последовательности.

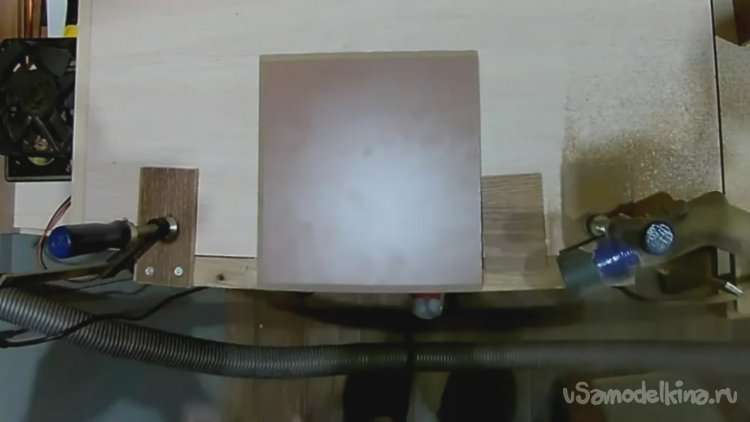

Далее установим наше нехитрое приспособление к рабочему столу.

Простота установки приспособления поражает, нам понадобятся всего лишь пара струбцин.

Фиксируем конструкцию к рабочему столу, который не хочется повредить с помощью этих струбцин.

Работаем! Как видно по фото, пыль летит во все стороны, даже установленный шланг системы пылеудаления не помогает. С этим надо что-то делать!

Пользуюсь этой штукой по сей день, люблю всякие там коробочки мастерить, как вы уже поняли. А делалось это приспособление на один раз, что бы сделать корпус для электропереноски, в итоге помогла сделать ни одну самоделку, о которых я обязательно расскажу. А теперь поехали дальше...

Глава 2: Экономичное использование расходных материалов.

Как часто вы задавались вопросом: почему у меня двусторонний скотч так быстро заканчивается и как правило это случается в самый неподходящий момент? Не знаю как вы, а я однажды задался таким вопросом, ответ лежал на поверхности. Не сказать, что это прям большая хитрость, и до этого уже многие до меня додумались. Но для меня это было открытие честно говоря.

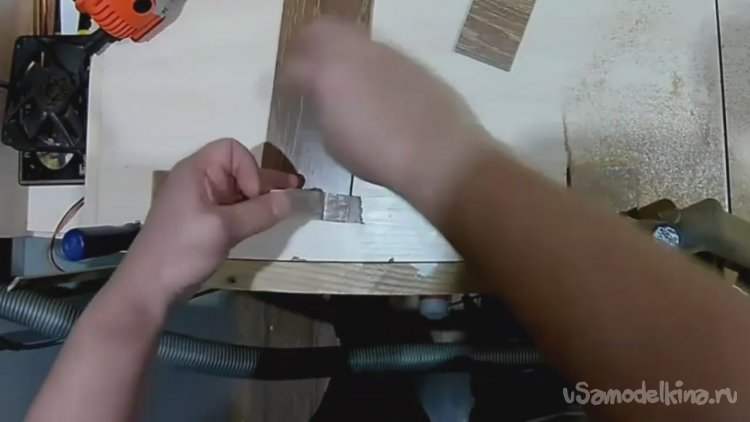

Поняли в чём секрет? Если нет, то рассказываю. Например мы имеем рулон двустороннего скотча шириной 5 сантиметров, с помощью канцелярского ножа и какой-нибудь подставки (типа крышки или куска бруска 20х30, как в моем случае) ровно режем рулон скотча по радиусу, на толщину которая нам нужна и у нас получается двойная экономия.

Но это ещё не всё. Можно использовать скотч ещё экономнее. Как? Ответ на этот вопрос далее.

Да просто уже наклеенный однажды скотч использовать ещё раз на той же детали. Например у детали четыре стороны, так вот можно использоать его четырежды. И держит заготовку достаточно хорошо, что бы её можно было отфрезеровать. Проверено.

Но не больше 4 раз. Это лично мои наблюдения, да и скотч бывает разного качества. Этот скотч стоил недорого и качество, судя по тому какие у него клеевые характеристики, очень даже ничего.

Мне попадался скотч, который и один раз еле справлялся. Так что надо смотреть на качество и путём проб и ошибок подобрать тот скотч, который вам по душе.

Таким способом я сделал корпус для моей самодельной электропереноски с автосматыванием.

Кстати эти кадры как раз из той самоделки про удлинитель. Способ рабочий для таких небольших деталей из не очень толстого материала., типа ламината и тонкого МДФ.

Этим двумя лайфхаками всегда пользуюсь и они меня никогда не подводили.

На этой оптимистичной ноте позвольте попрощаться не надолго! Скоро напишу по пыльник для этого фрезера.

Всем удачи и здоровья! Пока!