«Небольшим размером» мы будем считать детали от ста до трёхсот миллиметров. Они ещё не настолько тяжёлые, чтобы сделать невозможной работу с деталью поверх шлифовальника. Разгрузка такого зеркала на станке может быть осуществлена на 3 — 9 точек. Они быстро принимают во всём своём объёме температуру помещения — «отстаиваются». Поэтому изготовление таких деталей длится не годы, а недели.

Сначала следует приобрести заготовку. Поскольку в этой детали свет не проходит сквозь стекло, то к его качеству можно подходить не очень строго. Стекло должно: не иметь много пузырей, не быть закалённым. Иметь достаточную однородность и химическую стойкость. Желателен не слишком большой коэффициент теплового расширения (КТР). Лучше всего использовать плавленый кварц, но он дорог. Вполне подходит и любое оптическое стекло, если оно достаточно стойко химически (К-8, ЛК-5 и другие кроны, сходные с ними). Иллюминаторные стёкла (корабельные) тоже подходят, но их химическая стойкость относительно невысока, они боятся частых запотеваний и хорошо полируются только на больших скоростях и высоких нагрузках на полировальник. Те же свойства имеет зеркальное и витринное стекло. Стекло экрана цветного кинескопа химически стойко, оно достаточно толстое и полируется хорошо, но каково его качество отжига, и достаточно ли оно, мы не знаем. Во всяком случае, стоит попробовать применить его для деталей диаметром до ста миллиметров. У этого стекла, как правило, уже есть некоторая кривизна, оно имеет форму мениска, что может облегчить изготовление очень кривых зеркал типа зеркала камеры Шмидта.

Как мы уже писали, для астрозеркала важен возможно меньший коэффициент терморасширения материала. В этом отношении хорош кварц и ситалл. Чуть хуже — ЛК-5. Однако, для наших диаметров и толщины в 30 мм. годно практически любое стекло.

Из стекла тем или иным способом следует сделать заготовку — диск нужного размера. Его толщина должна быть равномерной и составлять около одной восьмой или десятой диаметра. Более тонкое зеркало трудно крепить и разгружать. Толстое зеркало будет слишком тяжёлым. Оно будет дольше «отстаиваться». Точно в центре следует просверлить отверстие с хорошими и красивыми фасками, даже если оно не нужно для работы телескопа. (Разумеется, если оно не будет мешать!) Такое «технологическое» отверстие облегчит крепление зеркала на станке и в телескопе, и выгодно при некоторых системах контроля. Клиновидность заготовки, её неоднородность или плохой отжиг может затруднить или сделать невозможным получение точной поверхности. Её точность для зеркала составляет примерно одну восьмую длинны волны света. В нашем случае это около пяти сотых микрона.

Отверстие в центре можно сверлить трубчатым сверлом на шлифовальном станке при небольших оборотах —100-200 оборотов в минуту. Заготовку следует приклеить к планшайбе на крупных смоляных шариках и тщательно отцентрировать на ходу станка, пока смола ещё не затвердела. Центрировать нужно по двум координатам, чтобы не била и плоская и цилиндрическая поверхности. При этом можно пользоваться карандашом или даже деревяшкой для определения выступающей стороны диска.

После затвердевания смолы намечаем начало реза. Это можно сделать победитовым резцом. На нужном диаметре стекло нужно смочить скипидаром и включив станок, прижать резец к стеклу, прорезая канавку шириной около двух миллиметров по диаметру сверла. Если отверстие предназначено только для крепления зеркала, то его можно делать около тридцати миллиметров в диаметре (одна четвёртая или одна пятая диаметра зеркала), а если через него будет проходить свет (например, в системе Кассегрена), то диаметр выбирают при расчёте телескопа.

Надрезав в стекле канавку, её смачивают суспензией карборунда и начинают сверление. Крепить сверло не следует, его удобно удерживать руками, медленно вращая по ходу станка. Сверло должно быть хорошим — круглым, достаточной длины и не иметь острых краёв и заусениц. Его нужно выточить на токарном станке. Толщина его стенки достаточна в один-полтора миллиметра. Лучший материал — железо, например, водопроводная труба. Оно должно иметь достаточную длину. Снизу надо сделать три треугольных надреза, чтобы абразив легче проникал в зону шлифовки. По мере стачивания кромки её следует подрезать, чтобы дырка не получилась конической. Отверстие удаётся просверлить за несколько часов. В месте выхода сверла, для устранения возможности выкола неплохо воском приклеить тонкое стекло и заканчивать работу с малой нагрузкой. Абразив надо подкладывать внутрь сверла малыми порциями.

Просверлив стекло, отверстие можно расшлифовать более мелким абразивом с помощью металлического цилиндра с лысками, для лучшего распределения абразива. Диаметр цилиндра лучше всего сделать на пол миллиметра больше диаметра просверленного отверстия в самой широкой части. Эта работа требует особой аккуратности. Нельзя допускать заклинивания инструмента, чтобы зеркало не треснуло. Для устранения этой опасности лучше применить не сплошной цилиндр, а трубку с продольным разрезом. Она будет слегка пружинить и не сможет передать на стекло слишком большого усилия.

С обеих поверхностей стеклянного диска надо «грибком» или металлическим конусом с абразивом снять широкие фаски под углом около сорока пяти градусов. Если теперь на оправке для установки зеркала на станке укрепить цилиндрический «шпенёк» с диаметром на несколько десятых миллиметра меньше, чем дырка в зеркале, то боковое крепление будет обеспечено. «Шпенёк» не должен доходить до лицевой поверхности примерно на миллиметр и быть хорошо отцентрованным.

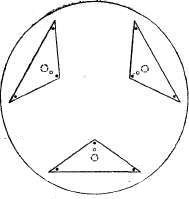

Для осевой разгрузки на станке лучше всего применить разгрузку на девять точек. Стороны треугольников должны быть равны: одна — наружная — радиусу зеркала и две другие — половине радиуса. (Точнее — расстоянию от края зеркала почти до края отверстия. На вершинах треугольников насверливаем отверстия около трёх миллиметров и аккуратно расклёпываем в них отрезки алюминиевой проволоки, формируя из неё опорные площадки.

В центре тяжести треугольника (на пересечении медиан) сверлим отверстие под опоры. Опору нужно выточить из железа в виде округлой головки болта, который ввинчивается в основание и несёт наверху штифт для установки треугольника. Этот штифт затем слегка расклёпывается и удерживает свободно закреплённый треугольник от выпадения. Разворот треугольников предотвращается с помощью заклепанных в одной из вершин штифтов, которые с большим люфтом входят в отверстие в основании.

Всю эту конструкцию имеет смысл сделать из алюминия достаточной толщины. Треугольники не должны гнуться и вся конструкция должна быть выполнена тщательно и красиво. Это тем более важно, если эта же разгрузочная система будет затем, после чистки, установлена на телескопе. Ввиду своей простоты и лёгкости, она очень удобна. При наличии материала и инструмента её можно изготовить за пол дня.

После обдирки зеркала кольцом (для этой работы его лучше приклеить смолой к планшайбе) оно устанавливается на разгрузку и прошлифовывается абразивом в сто — сто сорок микрон до удаления следов обдирки, а затем и ещё такое же время. Это следует сделать по той причине, что уходящие в глубь стекла единичные трещины могут остаться не замеченными и затруднить тонкую шлифовку. При этой промежуточной операции стекло на шлифовальник можно не наклеивать. Кривизну и дефекты шлифовальника можно исправить шабером. Абразив следует ложить на зеркало, сняв с него шлифовальник.

Здесь мы должны заметить, что раковины или подобные неровности на шлифовальнике, если их размер небольшой, совершенно не влияют на форму детали. Гораздо больше портит её неравномерное распределение абразива. Он размалывается по всей поверхности шлифовки, а подается с края. Поэтому следует или нарезать канавки на шлифовальнике, (это затрудняет чистку) либо подкладывать его в центр детали, каждый раз снимая шлифовальник. Но всякие глубокие ямки на шлифовальнике ухудшают его чистку при переходе на другой абразив. Поэтому дефекты следует заливать эпоксидной смолой или воском с канифолью. Перед этой операцией металлический шлифовальник следует разогреть до температуры выше ста градусов, чтобы выгнать воду из пор.

Не обязательно, чтобы к стеклу пришлифовалась вся поверхность инструмента, но больших неровностей следует избегать, так как этот инструмент послужит и полировальником. Так как металл, даже алюминий, свободным абразивом шлифуется медленно, то его следует шабрить или шлифовать абразивным кругом, используя последний так же, как и кольцевой металлический шлифовальник.

После промежуточной шлифовки следует наклеить на металл стекло и провести тонкую шлифовку, закончив её десяти микронным порошком. При переходах с порошка на порошок следует тщательно мыть зеркало, шлифовальник и разгрузку. Поводок станка и прижимающий его груз надо помыть водой и протереть спиртом или керосином, а затем вытереть насухо ватой или чистой материей. То, что при шлифовке находится над стеклом, следует укладывать на чистую бумагу (годится газета) которую меняем с каждым порошком. Разумеется, с потолка на станок не должна сыпаться штукатурка.

Наклейка стекла на шлифовальник требует некоторых пояснений. Лучше всего брать оконное стекло, резать его победитовым резаком для стекла или роликом. Алмаз можно повредить, перерезая перпендикулярные надрезы, а победит этого не боится. Расчертив стекло на квадратики, его ломают руками сначала пополам, а затем и на отдельные кусочки. Для мелких и «кривых» деталей стекло лучше брать тонкое, а квадратики резать маленькими. Для почти плоских можно и толще, размер квадратиков особой роли не играет. Раскладывать стекло по горячему шлифовальнику нужно так, чтобы площадь стекла составляла примерно половину площади металла. В общем, она не критична. С краёв можно оставлять заранее не заклеенные места там, где квадратики не умещаются. Никаких фасок на квадратиках делать не следует, так как это долго, нудно и увеличивает риск царапин, так как крупные зёрна абразива будут легче затаскиваться между деталью и шлифующим сегментом.

Приклеивать стекло к металлу сплавом воска с канифолью нужно так, чтобы не образовалось карманов, в которых будет застревать абразив. Вокруг всех квадратиков из приклеивающего композита должны быть «галтельки», что резко облегчит отмывку инструмента щёткой с водой. Такие металлостеклянные шлифовальники лучше всего работают, когда они сверху, а зеркало находится снизу. Заканчивая работу очередным порошком, надо осмотреть поверхность зеркала на просвет и, особенно, в скользящем свете. Определив, где дольше всего остаётся матовость от предыдущего абразива (обычно это — край зеркала) надо особо следить за этим участком. Каждым абразивом надо шлифовать двойное время, необходимое для снятия мата предыдущего номера абразива. Для работы достаточно иметь абразив с зерном сто, сорок-пятьдесят, двадцать и десять микрон. Если есть хороший абразив на пять микрон, то его тоже можно с пользой применить.

Штрих при тонкой шлифовке лучше применять «нормальный» двусторонний и длиной в одну треть диаметра. Абразив подмазывать жёсткой кистью, контролируя его работу по звуку происходящему от шлифовки. Груз применять около двух весов зеркала. Точная подгонка радиуса кривизны (если она нужна) осуществляется скалыванием квадратиков с края шлифовальника (углубление центра) или увеличением штриха (уменьшение кривизны). Лучше всего закончить шлифовку в таком режиме, чтобы кривизна детали не менялась. Тогда её форма будет наиболее правильной. После того, как деталь отшлифована, её следует осмотреть на предмет царапин. Обычно избавится от них не удаётся в полной мере, но, тем не менее, следует выявить, откуда попадает грязь и, при необходимости прошлифовать поверхность снова.

Удобно после шлифовки вначале отполировать зеркало сукном, а затем, уничтожив матовость, перейти к работе на смоле. Это особенно удобно, если за один раз делается несколько одинаковых зеркал.

Металлический шлифовальник нагреваем на электроплитке, снимаем стекло и чистой тряпочкой, бумажными салфетками или ватой стираем остатки воска. Немного подстудив металл, на него можно насыпать измельчённой полировочной смолы и после её размягчения приклеить сукно так, чтобы оно не впитало всю смолу. Сукно можно брать почти любое. Из него надо вытряхнуть пыль или простирать в воде. Ещё тёплый инструмент можно пустить в работу. При этом смола, которой приклеено сукно, растечётся, позволив полировальнику принять кривизну зеркала. Полировать можно крокусом или другим порошком до тех пор, пока не исчезнут последние следы матовости. Недополировки являются, в отличие от царапин, совершенно недопустимым дефектом оптики. Она должна быть отполирована полностью. Сукно легко снять с инструмента, нагрев его. Теперь надо сделать смоляной полировальник. Это достаточно ответственная работа. Говорят, что немецкие оптики делали полировальник целый день. Примерно столько же времени делается полировальник по технологии, описанной Сикоруком [3].

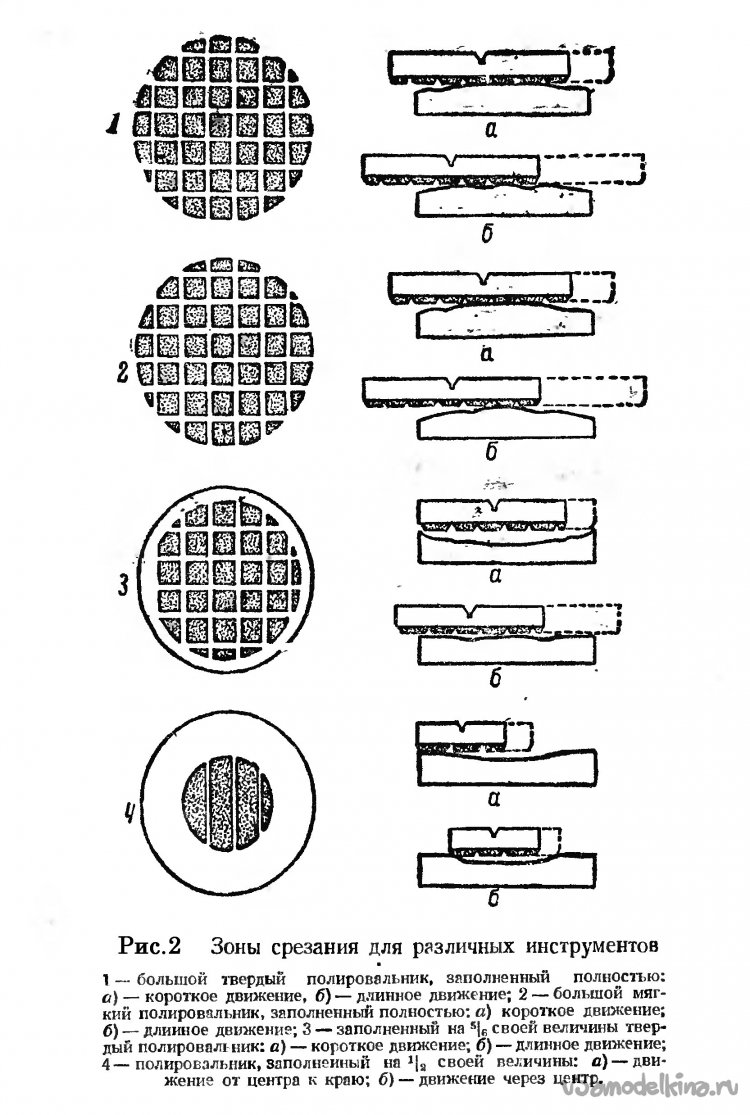

Давайте немного окунёмся в теорию! Работа, которую совершает данный участок полировальника, зависит от давления смолы на стекло в этом участке, а оно, в свою очередь — от растекания смолы. А растекание, тоже в свою очередь зависит от толщины её слоя и размера полирующего сегмента. Сплошной слой смолы на полировальнике мог бы растекаться только к краю и сильно углублял бы центр детали. Поэтому его разбивают на квадратики, кружки, либо подрезают ножом, чтобы смола могла стекать, заполняя эти резы. Таим образом (наряду с настройкой станка) подбирают такой режим работы, который позволяет получить поверхность заданной формы. Проще всего сделать «точечный» полировальник.

Металлическую подложку следует расчертить простым карандашом, нанеся на неё прямоугольную сетку. Её период — одна десятая или пятнадцатая диаметра зеркала. На пересечении её линий наклеим, подогрев металл, смоляные шарики. Их сделаем мокрыми руками. Затем расплющим их до половины толщины о смазанную крокусом поверхность зеркала, двигая полировальник по нему, чтобы смола не прилипла к стеклу. Постепенно охлаждая полировальник и формуя его о зеркало, доведём его температуру почти до комнатной. Полировальник готов. Его можно пускать в работу. Как работают полировальники разной формы, размера и вида, можно посмотреть на прекрасных иллюстрациях из книги Стронга [2], которые мы здесь приводим.

Перво-наперво зеркало следует прополировать сплошным смоляным полировальником, чтобы уничтожить дефекты формы, оставленные при суконной полировке. Если же она не проводилась, то нужно просто сполировать матовость. Установим нормальный штрих около трети радиуса в каждую сторону и будем полировать, контролируя форму получаемой сферы теневым методом и удаление мата, наблюдая отражение нити накала голой лампочки без абажура в затемнённом помещении. Особенно приятно это делать, если зеркало с тыльной стороны покрашено чёрной краской. Можно к нему в месте просмотра приклеить водой или глицерином кусок чёрной ткани или бумаги. Глицерин имеет коэффициент преломления, более близкий к таковому, у стекла, чем вода. Это сильно ослабляет отражение света от границы раздела. Уводя отражение лампочки за край зеркала мы без труда заметим матовость и пылинки на его поверхности. Различить их нетрудно. Пылинки стираются сухой ладонью, а матовость — нет! (Поцарапать стекло кожей руки, если на ней нету абразива — невозможно.)

Полируя зеркало, с помощью теневого контроля можно уже составить представление о его форме, её изменении и точно измерить фокусное расстояние.

Дальнейший способ действий зависит от требуемой формы поверхности и относительного отверстия. Если мы делаем сферу, то нужно при контроле из центра кривизны добиться плоской поверхности и одинакового вида внефокальных изображений при самой малой точке. «Малая точка» имеет размер в микронах, примерно равный относительному отверстию зеркала (обратному) в пучке контроля. Сфера 1:10 в пучке контроля имеет отверстие 1:20. Точка будет двадцать микрон (до сорока).

Асферику, типа параболы или гиперболы системы Ричи-Кретьена можно доводить сплошным полировальником при относительном отверстии до 1:5, пользуясь мягкой смолой. Контроль следует вести в системе, где готовая поверхность будет давать плоский рельеф. Например: параболу можно контролировать с плоскостью или сферическим коллиматором с сферическим зеркалом достаточно малой светосилы, чтобы она могла давать из фокуса практически безаберрационный пучок. Всякий контроль по зонам будет и менее надёжен и более труден. Разумеется, всегда найдутся ассы, которые смогут и по зонам проконтролировать и сделать зеркало, но это работа не для средних мастеров.

Если асферичность зеркала невелика, например парабола 1:6, то следует сделать сплошной точечный полировальник из мягкой смолы, на котором ноготь оставляет чёткий отпечаток за несколько секунд при температуре полировки (20-25). Такая смола достаточно легко разжевывается. Вначале работы полировальник формуют несколько минут, просто наложив его на зеркало. Это предотвращает завалы. Полируют сериями, например — минут по двадцать-тридцать, каждый раз контролируя зеркало. От серии к серии удлиняют штрих, примерно, на один сантиметр. (Для большего зеркала — больше, для малого — меньше.) Полировальник начинает сильнее сполировывать край, заваливая его плавным завалом. Груз при этом следует брать достаточно большим, три-пять весов зеркала. Контроль удобно вести по минимальному размеру изображения точки. (Кружок наименьшего рассеяния.) Разумеется, окуляр полезно иметь со шкалой. Как только форма «пойдёт», нужно попытаться «догнать» её на этом штрихе. Полировальник во время этой работы надо поддерживать подрезкой или подогревать и собирать смолу пальцами и ножом обратно в меньшие плюшки поддерживая формовкой в одинаковом состоянии, компенсируя растекание смолы. Если плюшки «слипаются» между собой при растекании смолы, то нужно это явление пресекать на корню. Так как оно ведёт к появлению зональных ошибок.

Большой штрих позволяет в некоторой мере избежать зонных ошибок и получить плавную поверхность. Повторяем: Следует: избегать слишком сильного сплющивания шариков полировальника, подогревая его и поднимая смолу ножом и ни в коем случае не допускать слияния отдельных смоляных плюшек. Также следует обращать особое внимание на край зеркала, чтобы избежать «настоящего» крутого завала. При намёках на его появление надо подрезать полировальник по краю на ширину завала, полностью удалив смолу таким образом, чтобы «режущая зона» (см.иллюстрации выше) пришлась на зону, непосредственно прилегающую к завалу. Штрих должен проходить через центр зеркала и быть достаточно частым, три-пять штрихов на оборот.

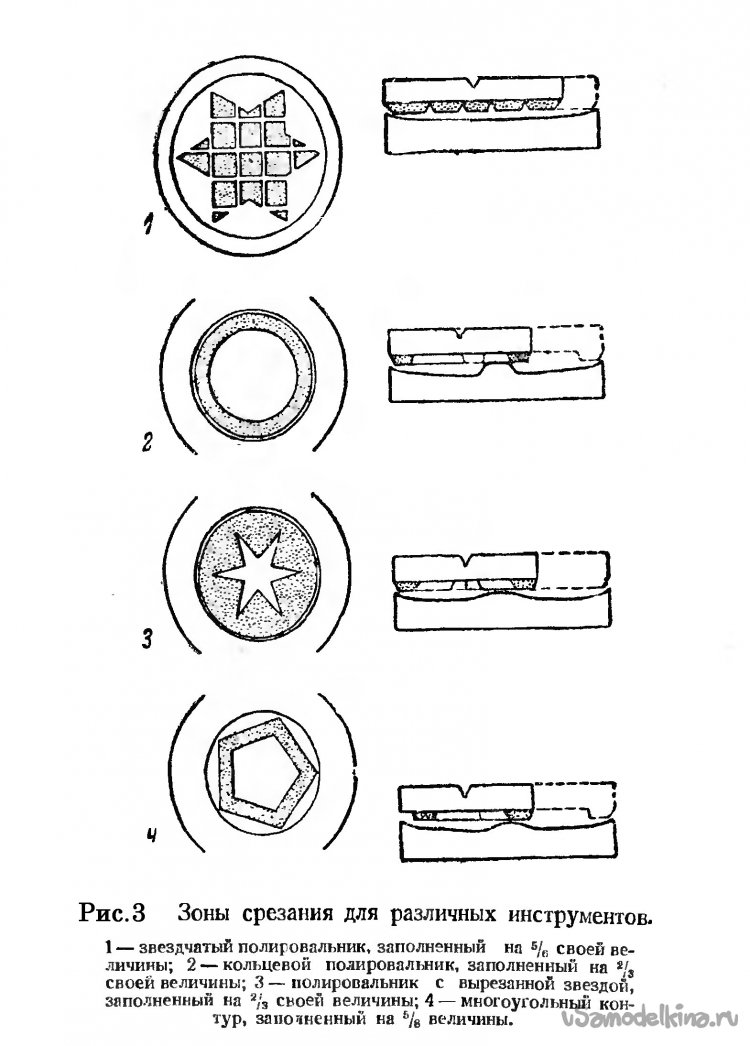

При большей светосиле зеркала такой режим может оказаться недостаточным, поэтому приходится подрезать край полировальника, удаляя с него смолу таким образом, чтобы уменьшить диаметр полировальника, но так, чтобы у него не появилось резкого края. Часто вместо большого полировальника применяют меньший, размером около двух третей диаметра. Он тоже не должен иметь режущей зоны. Его можно сделать, например, в форме звезды. Такой полировальник при большом и частом штрихе не только срывает край, но и углубляет центр зеркала. (Термин «частый штрих» подразумевает число штрихов на оборот детали, а не частоту во времени, которую выбирают из других соображений). Кроме того, он не так сильно как сплошной, старается переделать параболу в сферу.

Здесь необходимо заметить вот что: резких завалов на краю и около отверстия в зеркале можно наделать простым и надёжным способом, если не формовать в начале каждого цикла полировальник и оставлять смолу вне поверхности зеркала. В начале полировки образовавшиеся таким образом неровности смолы исправляются краями зеркала, образуя хороший, трудно устранимый завал. Поэтому на полировальнике можно оставлять лишь ту смолу, которая ложится в контур зеркала. Перед работой полировальник слегка подогревают, накладывают на смоченное водой зеркало и формуют под тем грузом с которым он будет работать. Если полировальник не работал несколько дней, то полезно «освежить» его поверхность сплошной и отформовать. Кроме того, есть сведения, что смола работает хорошо (приполировывается, не делает зоны и завал, только в том случае, если она была переплавлена недавно. Поэтому если форма «не идёт», то можно попробовать снять смолу, переплавить и сделать полировальник заново.

Обычно такая полировка даёт некую близкую к параболе форму. Ведь ниоткуда не следует, что данный полировальник на данном стекле и именно при этом режиме работы должен привести к получению поверхности второго порядка. Как только поверхность приблизится к нужной, в системе нуль-контроля мы увидим похожую на плоскую поверхность с какими-то ошибками, гребешками, зонами, канавками и т. д. Боятся их не следует, надо только стараться получить рельеф как можно более плавным и «чистым». Но следует помнить, что местные ошибки, видимые в нуль-контроле представляют собой отступления не от сферы, а от асферической поверхности. Стереть их просто сплошным полировальником нельзя, так как он будет уничтожать не те отступления от заданной формы, которые Вы видите, а отступление поверхности от сферы, действуя на зону в 0,7 диаметра. Отступления от «плоского рельефа», как правило, невелики по высоте и их можно удалить или изменением кинематики — частоты и длины штриха, выноса штриха в сторону, заменой смолы, либо действуя прямо на эти ошибки.

Зону можно попытаться стереть просто пальцами, небольшим полировальничком из мягкой смолы или зонным полировальником. Остановимся на последнем: При контроле отметим максимум той зоны, которую мы собираемся удалить. Пометим её кисточкой, смоченной крокусом. Затем сделаем точечный полировальник в виде ожерелья, таким образом, чтобы его «профиль работы» повторял профиль выступающей зоны, отформуем его и начнём работу. Здесь возможны два режима: С малым штрихом (работа за счёт вращения) и с возможно большим частым штрихом. Первый способ хорош при зонах на краю, а второй — при зонах близких к центру. Следует чётко представлять, как работает такой полировальник при разном штрихе. Если работать с очень малым штрихом (в пределах зоны) то можно разбить её на две, что не выгодно. А если увеличить штрих, то начнётся удаление стекла в примыкающих к зоне участках. Именно в умении избежать таких неправильностей и состоит искусство ретуши. Поэтому следует использовать мягкую смолу и полировать понемногу, прикладывая полировальник к чистому зеркалу перед установкой на контроль. Его отпечатки должны совпадать с зоной, которая в процессе удаления не должна менять своего вида, лишь уменьшаясь по высоте. На подхвате нужно держать тот полировальник и тот режим работы, которым была сделана исходная поверхность. Именно он позволит сгладить до некоторой степени ошибки Ваших «художеств» в борьбе с зонами.

Эти методы очень хороши при обработке деталей с малыми отступлениями от сферы. Детали с резко выраженной асферичностью лучше ретушировать полировальником, отдельные сегменты которого могут наклонятся независимо друг от друга и самого полировальника. Одним из вариантов такого полировальника является «звёздочка». Могут быть и другие варианты (См. рис.).

При полировке без штриха, только за счёт вращения может появится характерный дефект в виде «следов трения» — системы узких и резких нерегулярных бороздок, концентрических зоне. Против них надо применять мягкую смолу и частую «растушевку» очень малым штрихом. Обычно её удаётся легко устранить.

Уничтожая зоны одну за другой мы можем достигнуть такой точности поверхности зеркала, при которой вне фокальные изображения точки будут ещё разные для пред и зафокальных картинок. А фокус будет уже вполне приличным. Тогда оставшиеся ошибки можно стереть пальцами при помощи того же крокуса. Зеркало должно медленно вращаться. Тереть следует небольшими порциями, также отрабатывая видимый «профиль зоны». Надо стирать всё, что Вы видите, так как теневой контроль не даёт количественных данных об ошибках и лучше несколько перестраховаться в точности изготовления.

Окончательную проверку поверхности надо делать на другой день после завершения работу. При этом «вылазят» ошибки, которые показались незначительными накануне. (А может — происходит какой-то процесс изменения формы), но зеркало на другой день часто выглядит хуже. Если за и предфокальные изображения точки выглядят почти одинаково, то изготовление зеркала можно считать оконченным. Его надо проверить ещё и на астигматизм. Эта ошибка может возникнуть из-за плохого качества стекла или плохой разгрузки на станке или на установки контроля. Внефокальные изображения астигматичной системы, это вытянутые до и после фокуса эллипсы. Они имеют перпендикулярную ориентацию. Первым делом, если замечен этот эффект, надо подождать. Пусть зеркало отстоится около часа. Затем его следует развернуть вокруг оптической оси и посмотреть, изменится ли ориентация астигматизма. Если она присуща именно зеркалу, то изменится. Убрать астигматизм сложно. Если он недопустимо велик и мешает, то нужно зеркало перешлифовать, устранив причину деформации стекла. Именно из-за неизбежного появления астигматизма при приклейке её нельзя применять при изготовлении точных оптических поверхностей.

Литература.

1. Д.Д. Максутов. Изготовление и исследование астрономической оптики. Москва, «Наука», 1984 г.

2. Д.Стронг. Техника физического эксперимента. Лениздат, 1948 г.

3. Сикорук Л. Л. Телескопы для любительской астрономии.

Ю.Н.Бондаренко, Маяки, декабрь 2018 г.