Проект планера класса F5J.

Планер задумывался как вариант «чистого крыла», без элеронов и флаперонов. Управление по двум осям, рулем направления и рулем высоты. Несколько лет назад переделывал свободнолетающий планер класса А1 в радиоуправляемый. Рулился он тоже по двум осям. Летал на нем довольно успешно парочку сезонов. Причем зимой и летом. Одно «Но» аппаратик слишком легкий получился. При размахе в два метра с хвостиком, с полетным весом в 400 грамм. И профиль свободнолетающей модели не позволял пробивать ветер больше 4 метров в секунду.

Планер класса F5J попал у меня в разряд долгостроя.

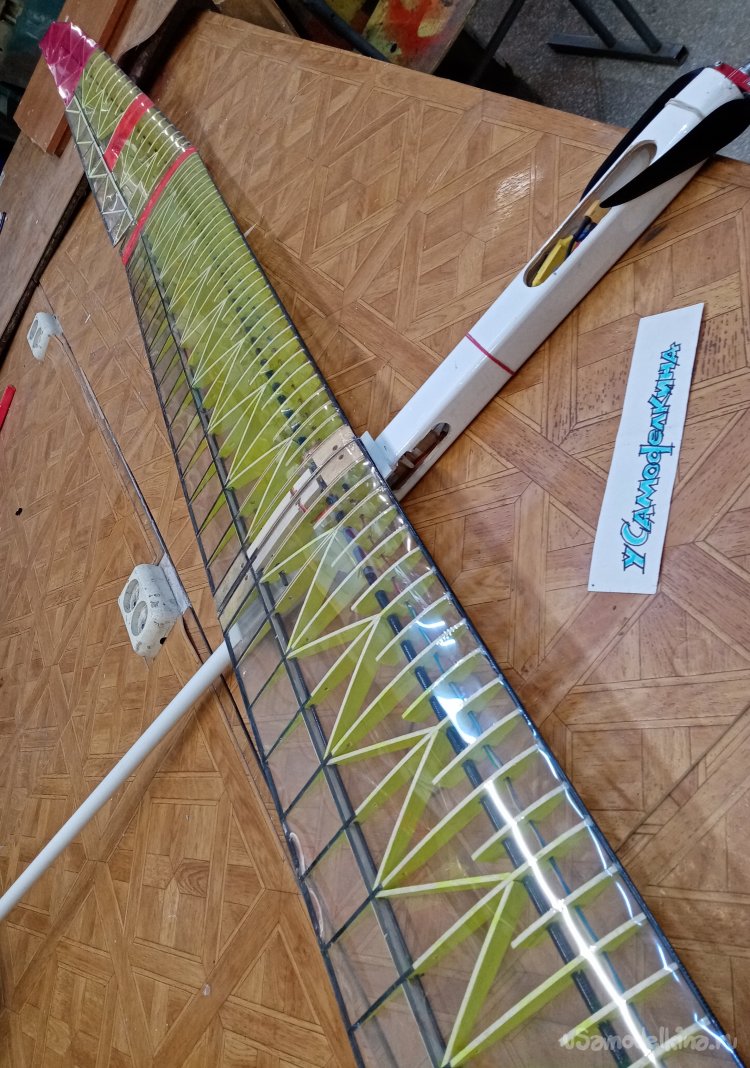

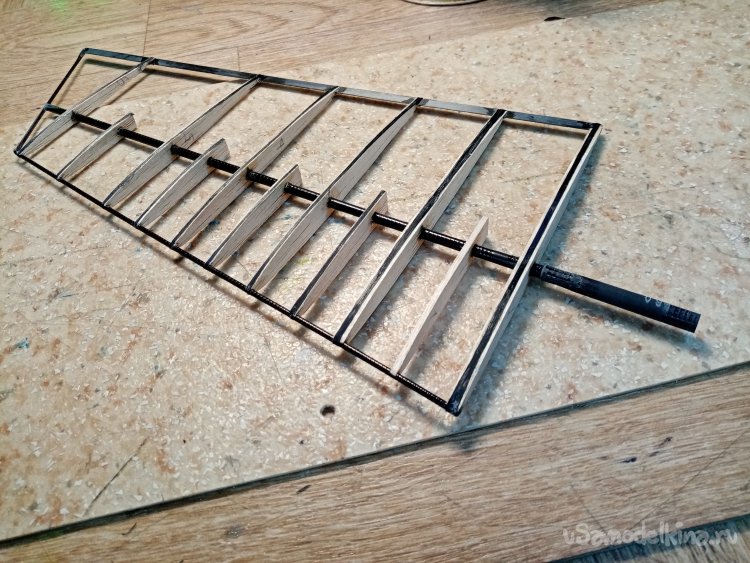

Начинался проект достаточно давно. Бодрыми темпами было изготовлено крыло.

По классической схеме, бальза, карбоновые трубки, угольные планки, прозрачная пленка. После стартового броска проект заморозился в силу различных обстоятельств.

Некоторое время назад с хранящегося крыла сметена пыль времени и проект получил новое дыхание.

На этом этапе нужно изготовить фюзеляж, хвостовую балку, руль высоты, руль направления, доделать ушки на крыльях. Плюсом установить оборудование и управление. Как то мотор, складывающийся винт, регулятор, сервоприводы управления, приемник.

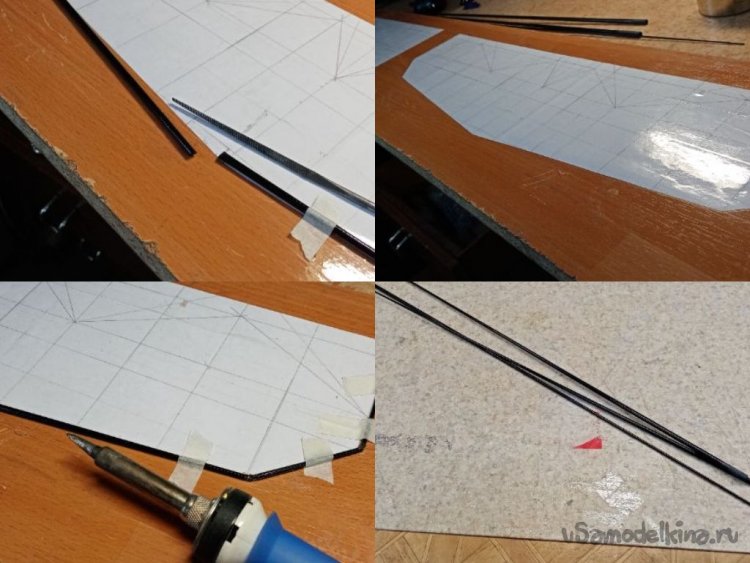

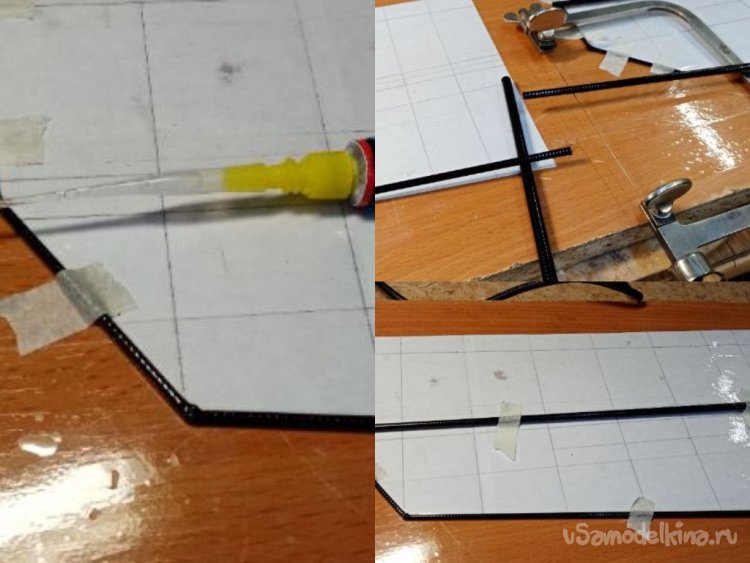

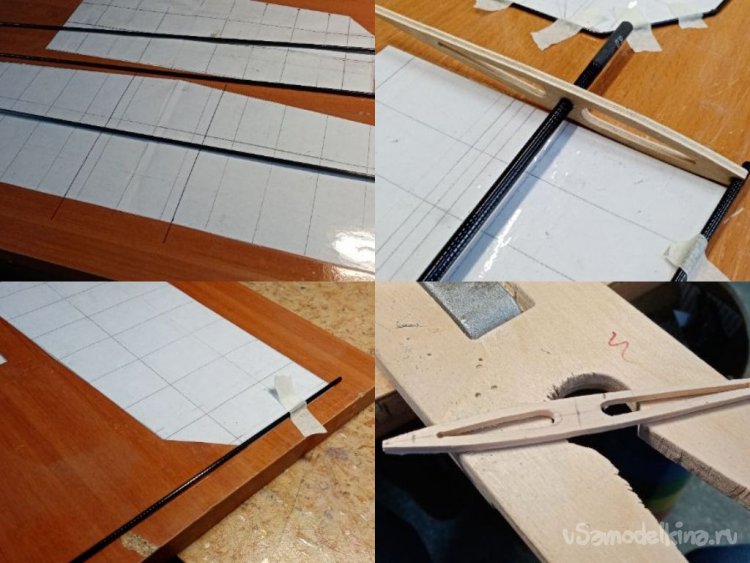

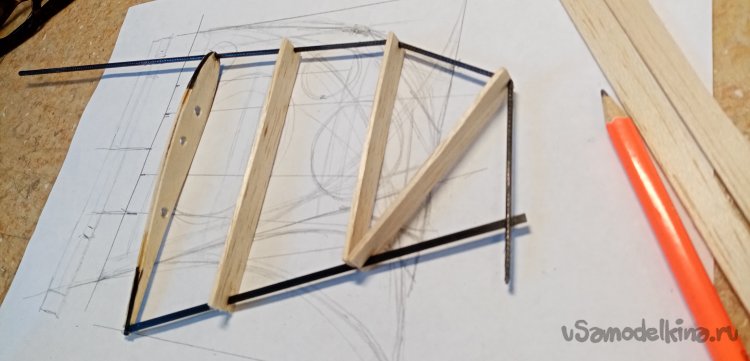

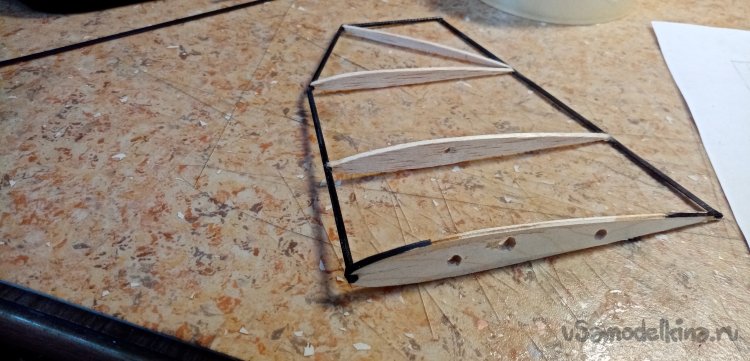

Начинаю с руля направления. Из кусочка мебельного щита толщиной в шестнадцать миллиметров изготовлен стапель. Для защиты от циакрина он оклеен белым цветным скотчем, на котором вычерчены размеры детали. Линии проведены простой ручкой. Хорошо видно, неточности можно спокойно смыть спиртом и прочертить новые. Передняя кромка выполнена из трубчатого хлыстика удочки, сечением в корне в 3 миллиметра, согнутого в нужных местах при помощи жала паяльника. Регулируемая температура установлена в 170 градусов. После сгибания деталь зафиксирована на стапеле при помощи малярного скотча и места сгиба проклеены циакрином. Центральный лонжерон изготовлен из такого же хлыстика улочки, сечением в корне в шесть миллиметров.

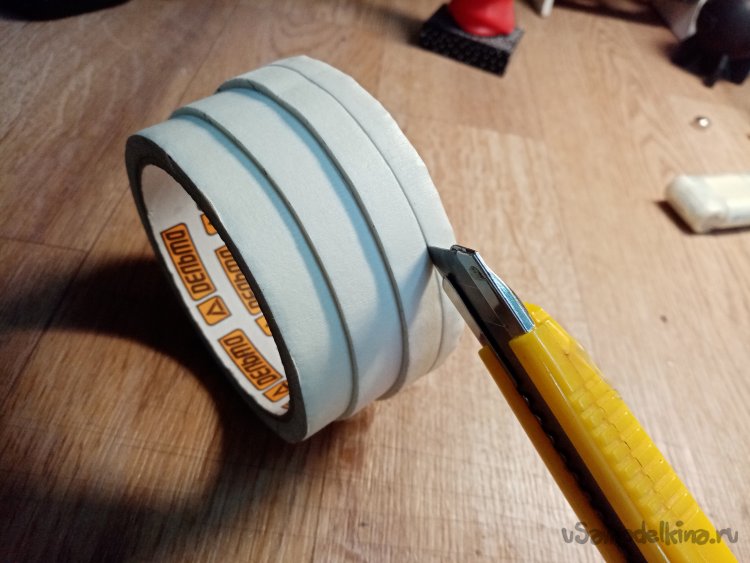

Совет в тему.

Покупаю широкий малярный скотч. Выгодно не только экономически. Разрезаю его ножом на полоски нужной ширины. Но есть тонкость. Сразу прорезать всю бобину не получится, но вязнет в клее. Прорезаю немного в глубину миллиметра в 2. По мере расходования подрезаю еще.

Пользуюсь не только простым клеем момент из маленьких тюбиков, но и в ответственных местах фирменным Космофен. Для удобства пользования надеваю на носики специальные тонкие трубочки, купленные на Алиэкспрессе, за смешные деньги. В трубочках клей практически не застывает.

Первые две нервюры изготовлены из «тяжелой» бальзы, толщиной в три миллиметра, остальные из двухмиллиметровой. Задняя кромка врезана из угольного прутка размером 1х3 миллиметра. Вся конструкция склеена циакрином.

После сборки и склейки всей конструкции придаю нужный обтекаемый профиль при помощи утюжков со шкуркой различной зернистости. Конструкция руля направления, на данном этапе, получилась в восемь грамм. Стоит задача изготовить все хвостовое оперение легче 50 грамм, чтобы центровка не уехала. И конструкция позволила разместить в носовой части фюзеляжа аккумулятор в 650 мА.

После обработки шкуркой усилил конструкцию при помощи полосок углеровинга на циакрине.

Совет в тему.

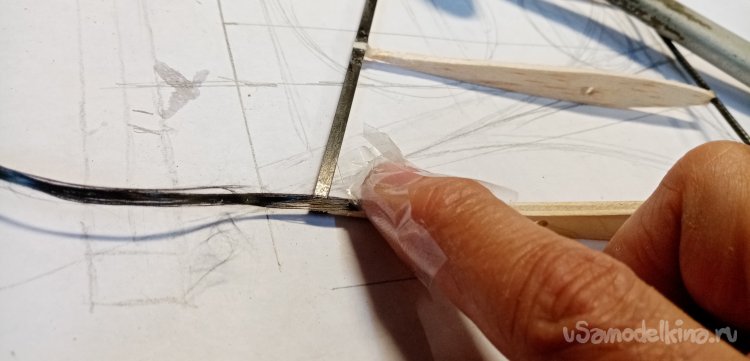

Приклеиваю полоску ровинга на циакрин следующим способом. Первым делом аккуратно разбираю полоску на нужные мне размеры по ширине. Приклеиваю кончик циакрином на край нервюры. Прижимаю пальцем оклеенным скотчем. Проливаю полоску ровинга циакрином и провожу пальцем со скотчем. Через некоторое время на скотче все-таки нарастает слой клея, приходится снимать и наклеивать новый скотч на палец.

Срулем поворота пока все.

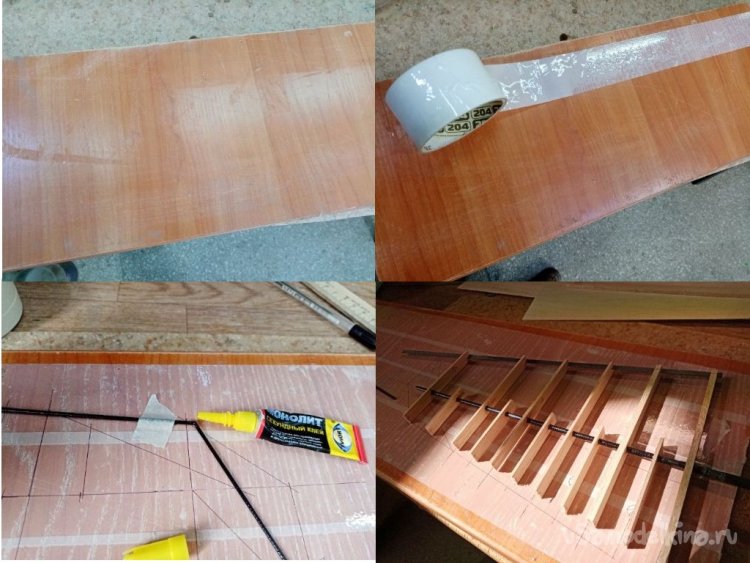

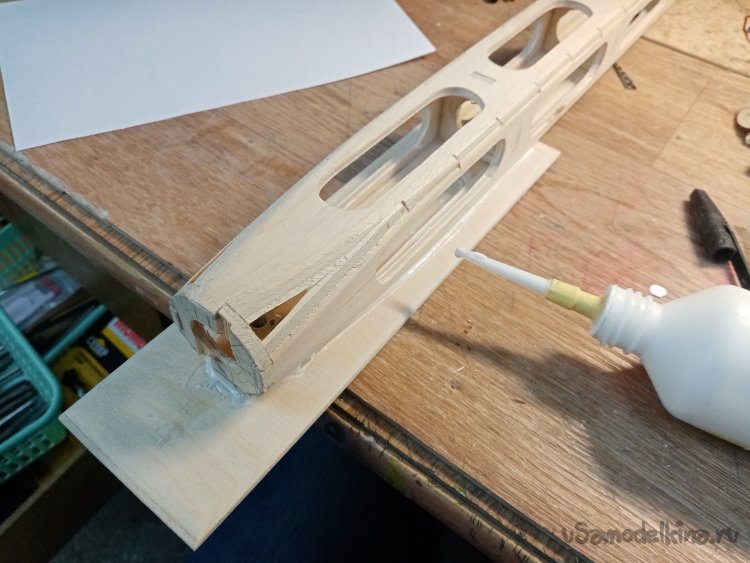

Перехожу к изготовлению фюзеляжа. Стенки выпиливаю лобзиком из 4 миллиметровой шлифованной фанеры с большими окнами облегчения. Все четыре стенки вычерчиваю сразу на одном листе, так достигается необходимая точность сопряжения вырезов стыковки на боковых гранях. Сразу, вычерчиваю и внутренние перегородки усиления с отверстиями для прохождения внутреннего оборудования. Заготовки пилю модернизированным лобзиком с пилками номер три.

Совет в тему.

При подготовке места «пилинга», устанавливаю в непосредственной близости от столика вентилятор. Он сдувает опилки. Нужно направить струю воздуха наискосок. Иначе все полетит на вас.

Выпилив все детали фюзеляжа, начинаю его сборку при помощи клея ПВА 3D super. Клей такого типа имеет повышенную влагостойкость. После высыхания основного каркаса, еще раз проливаю все стыки клеем. На этом этапе не устанавливаю пока мотораму, нужно еще закрепить хвостовую балку. Хвостовая балки изготовлена из колена удочки подходящего диаметра и длинны.

В переборках фюзеляжа заранее вырезаны отверстия с учетом конусности балки. При сборке она устанавливается внутрь фюзеляжа со стороны носа. Балку вклеиваю циакрином с содой. Последней вклеивается моторама. Не забываю про вес. После склейки всех элементов обрабатываю фюзеляж шкурками. Углы корпуса закругляю, стачиваю на конус углы в носовой части в районе моторамы. При такой операции в углах корпуса получаются треугольные отверстия для охлаждения.

Следующей программой моего проекта руль высоты.

Все на той-же доске, расчерчиваю размеры шариковой ручкой. Передняя кромка из хлыстиков рыболовных диаметром в корне в 2 миллиметра. Закрепляю кончик на чертеже при помощи малярного скотча, по месту сгибаю пальником, закрепляю скотчем и проливаю изгиб циакрином.

Возникла проблема соединения трубочек в центральной части стабилизатора. Изначально планировал вставить внутрь отрезок алюминиевой жесткой проволоки Д16т. Но весы показали, что нужно заменить, тяжело получается. При работе постоянно слежу за весом отдельных частей. Упустишь там грамм, тут грамм, набежал лишний килограмм. Подобрал отрезок такой же угольной трубочки, немного обточил, зажав заготовку в шуруповерте при помощи шкурки под внутренний диаметр лонжерона. Вклеил на циакрине.

Две центральные нервюры изготовил из «фруктовой» фанеры. Достаточно хороший материал. Прочный и легкий. В нервюры подгоняю под размер центрального лонжерона при помощи круглого надфиля.

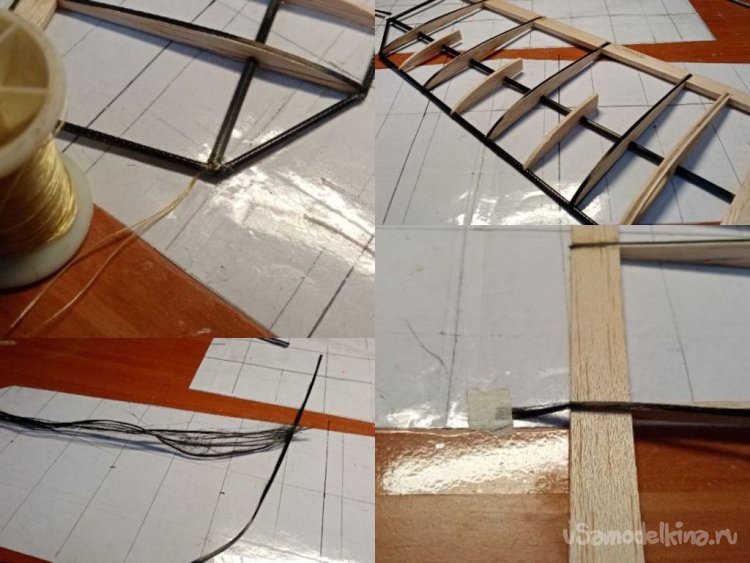

Трубочки передней кромки центрального лонжерона склеиваю циакрином и дополнительно проматываю соединение капроновыми нитками.

Устанавливаю на место парочку центральных нервюр.

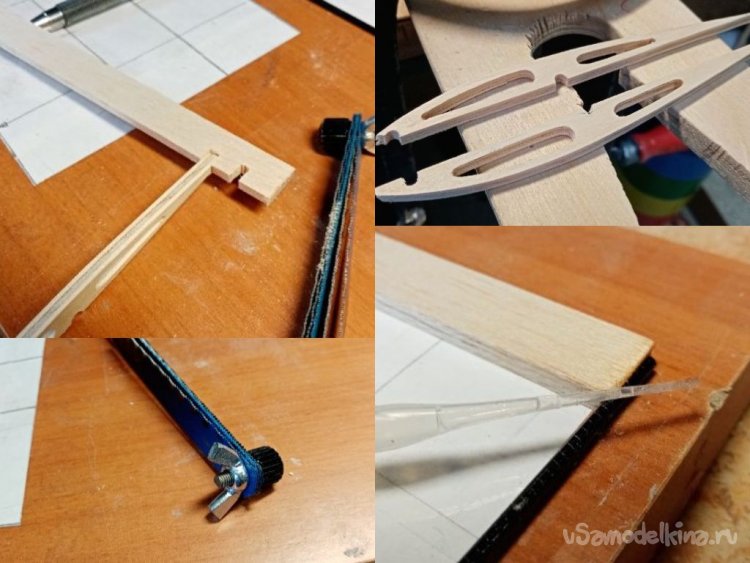

В рейке задней кромки делаю паз на краю, для прочного соединения с карбоновой трубочкой.

Нужно вклеит нервюры в заднюю кромку крыла. Изготовил универсальный «прорезатель» из старых пилок по металлу. Выбрал обломки с отверстиями. Собрал в пакет и закрепил винтом с барашком. Устанавливаю нужную ширину пропила, подбирая в пакет несколько пилок. Одна дает паз примерно в 1 миллиметр. На ненужной рейке подбираю ширину паза с таким расчетом, чтобы нервюра туго входила в него. Циакрин отлично клеит бальзу, глубок проникая в материал, но щелей в соединении быть не должно.

Заклеиваю центральные нервюры, придавив грузом.

Прорезаю по разметке пазы в задней кромке. По разметке нарезаю из двух миллиметровой бальзы реек нужной ширины. В этой процедуре использую специальный резак. Напечатанный на принтере товарищем по борьбе Виктором.

Затем самодельной пилкой резу на заготовки нужной длинны. В заготовках вырезаю пазы под трубки передней кромкам и центрального лонжерона.

Затем при помощи шкурки различной зернистости придаю заготовке крыла нужный профиль. В центре крыла монтирую большую силовую нервюру, склеенную из трех слоев бальзы в 5 миллиметров. Эту заготовку собираю на клее ПВА. В крыло устанавливаю на циакрине. Лишний материал срезаю ножом. Окончательно профиль подгоняю утюжками со шкуркой. Этот силовой элемент предназначен для крепления всего крыла на площадке управления. Поскольку руль высоты и руль управления планирую сделать «по-модному», цельно поворотными.

Дополнительно углы соединения трубочек проклеиваю циакрином и проматываю капроновой никой. После окончательной отделки всех элементов монтирую усиление и углеровинга по всем нервюрам.

Дополнительно пускаю парочку нитей сверху и снизу задней кромки. И так, что имею по всему хвостовому оперению. Руль высоты готов.

Нужно определить примерный центр тяжести всей конструкции. Для крепления крыла. Винт с мотором, регулятор и батарею питания временно закрепляю на местах установки при помощи малярного скотча. Батарею задвигаю в самый нос, чтобы иметь в будущем возможность регулировать центр тяжести перемещая её как самый тяжелый элемент, внутри фюзеляжа. На хвостовой балке таким же образом закрепляю руль высоты и руль направления.

С центром тяжести определились. Можно передохнуть.

Чай-тайм.

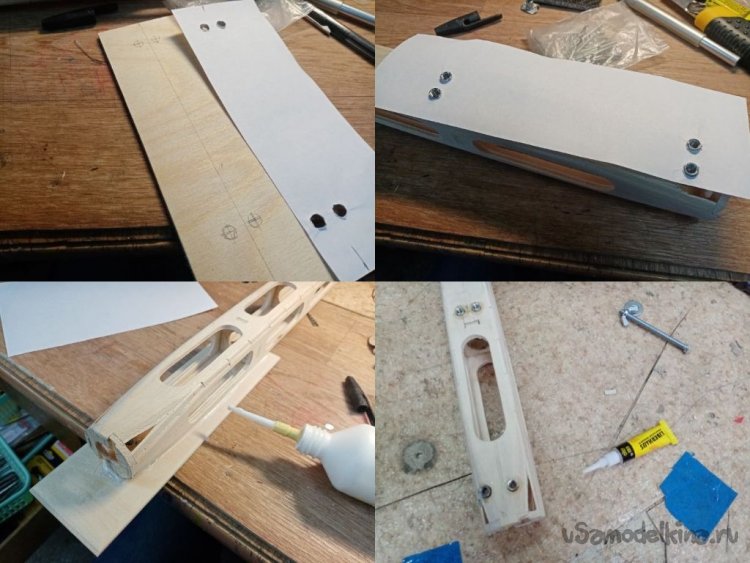

Для установки крыльев, просверливаю отверстия в усилениях центроплана. По этим отверстиям буду ориентироваться при установке их на фюзеляж.

После определения цента тяжести, устанавливаю в этом месте площадку для крепления крыльев. Вырезаю из 4 миллиметровой шлифованной фанеры. Бумажным методом определяю расположения крепежных отверстий во вкладышах усиления центроплана крыльев. Затем разметку переношу на место установки площадки крепления на фюзеляже, запрессовываю мебельные бонки. В них вкручиваются пластиковые шурупы крепления крыльев. Установка этих металлических штучек внутри фюзеляжа и запрессовка испортила пару ведер крови. Пока придумал, как их установить, да еще с усилием запрессовать изнутри. Но проблема преодолена.

Совет в тему.

Бонки, имеют достаточно большие зубцы для врезания в дерево. Мне такой вариант не подходит, поскольку фанера всего в четыре миллиметра. Поэтому на механическом точиле срезаю зубчики до размера в два миллиметра. После запрессовки бонок проливаю места крепления циакрином.

После этой процедуры приклеиваю площадку крепления крыльев с заранее просверленными отверстиями. Закрепляю при помощи клея ПВА 3D super. Он имеет хорошую влагостойкость. Его разлил в маленькую бутылочку с тонким носиком, для удобства пользования.

После высыхания клея дополнительно проливаю места соединения.

В хвостовую балку нужно установить боудены с тягами управления на руль высоты и руль направления.

Есть в наличии проволока от сварочных автоматов омедненная диаметром в 1.2 миллиметра. Нужно выпрямить.

Есть проблема. Не просто выпрямить. Идеально выпрямить. Иначе возможно заклинивание управления в трубках боудена.

Первая мысль задействовать токарный станок.

Изготовил гнутую трубку, устанавливаю ей в патрон. Затем протягиваю проволоку через её отверстие и включаю обороты на максимум, начинаю протягивать проволоку, зажав плоскогубцами. После продолжительных танцев с бубном попытка не удалась. Проволока выходит вроде прямая, но с легкими волнушками.

Вторая часть.

Зажимаю трубку в тиски, просовываю через нее проволоку, свободный конец зажимаю в шуруповерт и начинаю протяжку. Таже история, волнушки. Меняю несколько раз изгиб трубки, ничего не меняется. Значит дело не в ней.

Третий вариант.

Пробую увеличить обороты. Для начала наношу немного смазки внутрь трубки, протягиваю кончик проволоки. Зажимаю конец проволоки в дрель и протягиваю на максимальных оборотах. Вроде победа. Проволока выходит ровная.

Но есть проблема.

Такой фокус проходить только на коротких отрезках. При протягивании длинной проволоки её свободный конец начинает изгибаться и хлестать по всему вокруг. Мне нужна прямая проволока в метр длиной.

Четвертый вариант.

Зажимаю изогнутую трубку в тиски. Протягиваю проволоку через нее, на свободный длинный конец надеваю длинную алюминиевую трубку, которая упирается в стену. Начинаю процесс предварительно одев на правую руку перчатку. В левой дрель на максимальных оборотах. Тяну медленно проволоку, рукой в перчатке придерживаю выходящий конец, не даю ему сильно вибрировать.

Есть тонкость.

Входящий и выходящий конец изогнутой трубки должны находиться на одной линии, желательно идеально. Если возникает вибрация на выходящей проволоке, значит, соосность сместилась. Нужно тянуть дрелью абсолютно соосно. Если все четко, не нужно гасить вибрацию рукой.

Когда внешний конец проволоки подходит к изогнутой трубке, длинная трубка падает, сигналя о прекращении протягивания. Снижаю обороты, придерживаю перчаткой проволоку. Получилась идеальная линия длинной в метр. Освоив процедуру, заготовил несколько абсолютно прямых проволок.

На решение проблемы ушло два дня, примерно метров десять проволоки. Прогнав её второй раз на максимальных оборотах, исправил брак.

Трубки для боуденов изготовил из трубок от ушных палочек. Первым делом снимаю ватки, затем расширяю один коней при помощи отвертки (пошла по диаметру) и вставлю в него вторую трубку. Когда набирается пять-шесть соединений, выпрямляю получившуюся конструкцию и проливаю стыки циакрином. Затем готовлю следующий отрезок. Соединяю их вместе, до получения нужной длины.

В трубочки вставляю проволочные тяги и закрепляю их в хвостовой балки при помощи пыжей из поролона. Заталкиваю из внутрь палочкой. Тяги установлены.

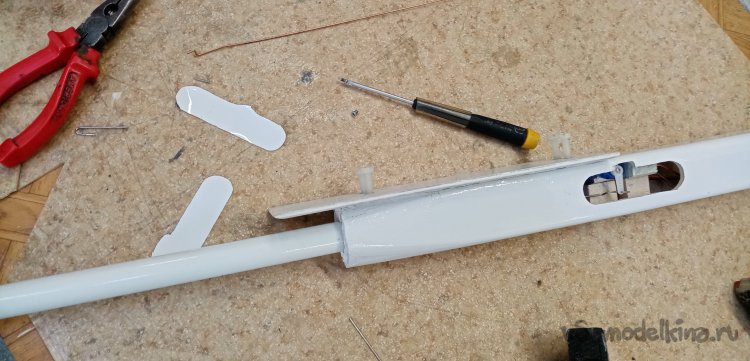

Для управления рулем высоты и рулем направления, нужно установить сервоприводы. Использовал простые, девяти граммовые, с усилием в полтора килограмма. Но возникла проблема. Во время борьбы с минимальным миделем фюзеляжа ошибся на пару миллиметров с внутренним объемом. Поэтому снял с сервоприводов нижние крышки. Открывшуюся электронику защитил простым прозрачным скотчем. В борту фюзеляжа прорезал небольшие выемки для нормального вращения качалок. Установил сервоприводы при помощи распорок из бальзы. Все заклеил на титан.

Хвостовую балку и площадку крепления крыльев окрашиваю белой, двухкомпонентной, автомобильной эмалью. Фюзеляж оклеен белой пленкой для обтяжки. Окно установки сервоприводов временно закрыл черным скотчем.

Работы по фюзеляжу закончены.

Нужно обтянуть пленкой руль высоты и руль направления. Для этой цели использую крашенную, лавсановую, прозрачную пленку. Поскольку она не имеет клеевого слоя, фиксировать её на наборе буду обувным термореактивным клеем. Наношу его в несколько слоев. Первый, сильно разбавленный ацетоном. Нужна пропитка дерева, на подобие грунта. Наношу второй слой достаточно густым клеем. Оставляю все для просушки. Разрезаю пленку по размеру оклеиваемых деталей с небольшим припуском в пять сантиметров примерно. Для приплавления пленки к каркасу применяю обыкновенный утюг для глажения. Путем экспериментов определил необходимую температуру для закрепления и натяжения пленки. Это разные температуры. Во избежание ошибки фломастером отмечаю на корпусе утюга положения движка, который регулирует температуру.

Оклейку начинаю с контрольных точек по углам, немного натягиваю пленку. Затем приправляю её по передней кромке, затем по задней, по оставшимся углам с одной стороны. Отрезаю лишнюю пленку. Поверх её краев пленки наношу клей и натягиваю вторую сторону. Главное натянуть равномерно, избегая складок и морщин. Затем можно натягивать по плоскости, но обязательно прогревая с двух сторон, чтобы избежать перекоса каркаса. Прогревать можно утюгом или термофеном с регулировкой температуры.

Руль направления и руль высоты обтянуты пленкой.

Посмотрю, что получилось по весу.

Нужно еще раз уточнить расположение центра тяжести со всеми элементами. Временно размещаю все оборудование на местах. Получилось хорошо.

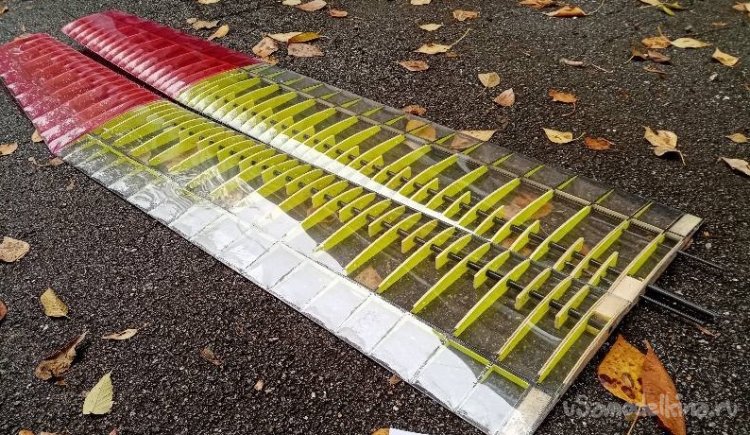

Затем нужно изготовить ушки на крылья. Они устанавливаются с легкой круткой, для более стабильного полета.

Пока откладываю изготовление, нет материала. Закажу немного бальзы и куплю хлыстики от удочек диаметром в 2 миллиметра в корне. Пока нет в рыболовном магазине такого размера.

Чтобы не останавливать проект перехожу на изготовление крепления для цельноповоротного руля высоты.

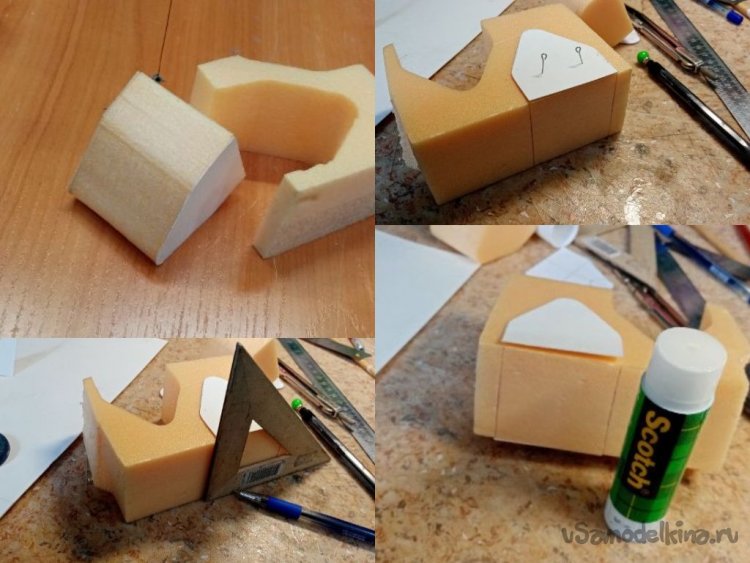

По размерам вычерчиваю на полукартоне шаблоны на рога крепления руля. Вырезаю обыкновенными ножницами стараясь резать ровно без задиров. По граням бумаги будет скользить струна терморезака. На подходящем кусочке пеноплекса закрепляю шаблон при помощи иголок с одной стороны. Нужно расположить второй шаблон симметрично с противоположной стороны, чтобы обеспечить перпендикулярность реза. Использую угольник, размечаю положение, закреплю второй шаблон клеем.

Вырезаю несколько заготовок в запас, оклеиваю упаковочным. прозрачным скотчем, для защиты от эпоксидной смолы.

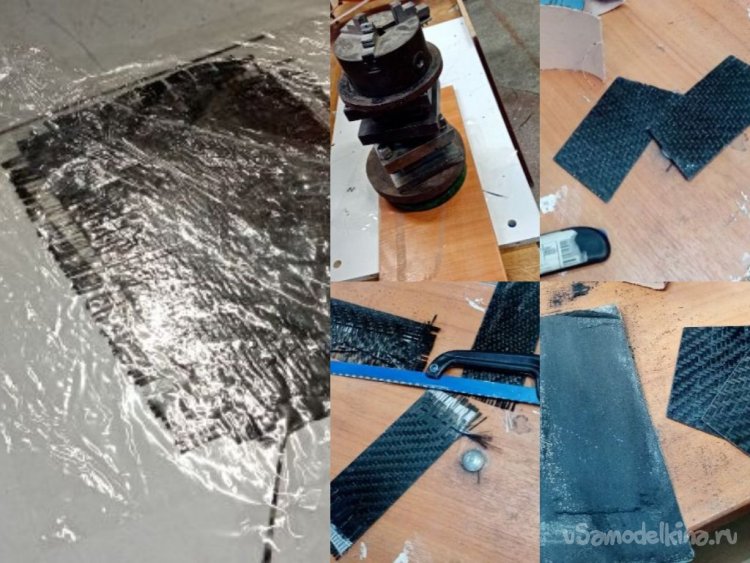

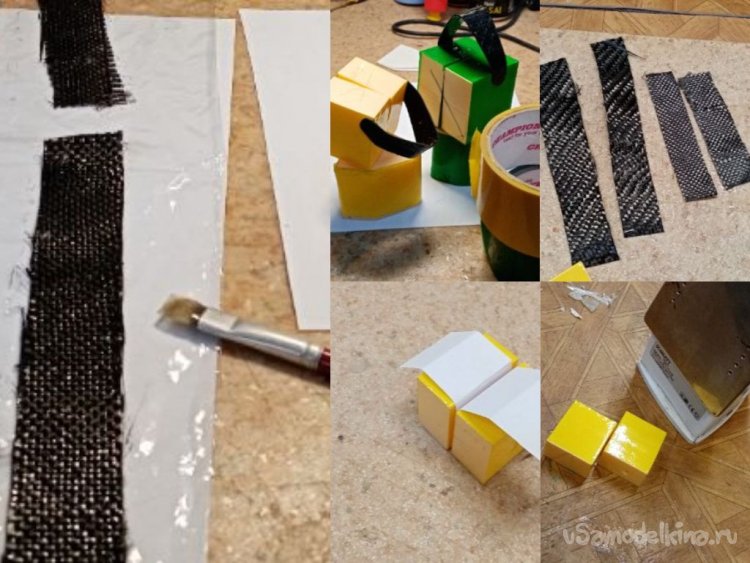

Вырезаю заготовки из угольной ткани с легким припуском по размерам. Режу ткань роликовым ножом. Для удобства работы немного наношу клей спрей «3М 77», подсушиваю, чтобы не сильно лип. Такой прием позволяет нормально работать с углетканью, края не лохматятся и не осыпаются. После легкой пропитки её можно без проблем резать и обычными ножницами. Установочную трубочку решил намотать прямо на фюзеляже. Предварительно защищаю его пленкой. Деталь склеена из нескольких слоев углеткани на эпоксидной смоле. После наложения углеткани со смолой на шаблон, сверху весь «бутерброд» закрываю пленкой и прижимаю при помощи изоленты, не сильно натягивая.

После отвержения смолы, разматываю изоленту и снимаю деталь с шаблона. Получилась парочка таких рожек.

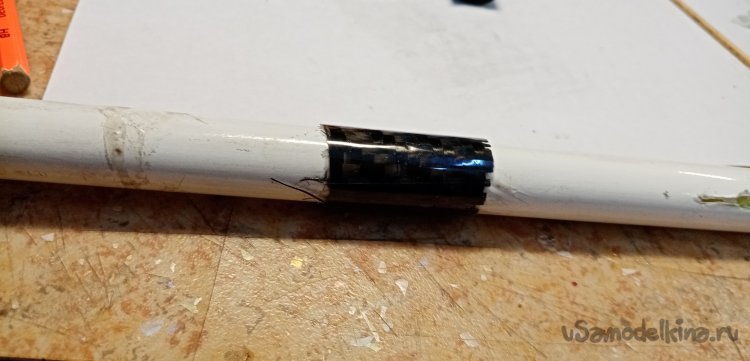

С трубочкой на хвостовой балке получилось гораздо хуже. Не смог снять углеткань. Пришлось осторожно разрезать. Балку зачистить в этом месте, по новой покрасить белой, двухкомпонентной, автомобильной эмалью. Придется, что то придумывать с этой трубочкой.

Параллельно с «рожками» заложил кароновую площадку для установки руля высоты. Процедура примерно такая-же. Углеткань слегка взбрызгиваю клеем. Дожидаюсь пока подсохнет, затем разрезаю на заготовки. Но пропитка смолой отличается. Укладываю на мебельную плиту несколько слоев пленки для защиты. Затем стопку нарезанных угольных заготовок. Отвешиваю и развожу по весу смолу. Равную весу углеткани. Поливаю заготовку, затем сверху еще один слой пленки. Все прокатываю жестким резиновым валиком разгоняя смолу. Заготовку накрываю вторым куском мебельного щита и под груз. После отвержения смолы разбираю конструкцию. Разрезаю готовую пластинку по размеру, поправляю шкуркой.

Площадки готовы.

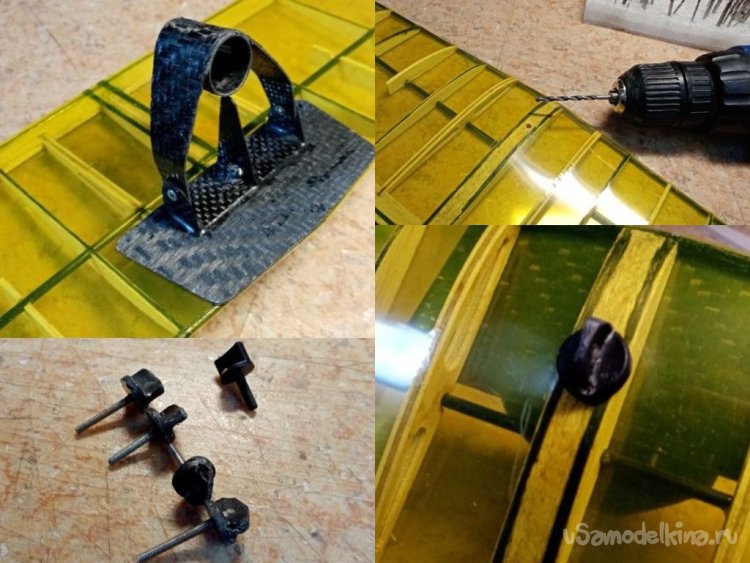

Начинаю изготовление петли крепления площадки к «рожкам». Основная задача, изготовит эту деталь цельной. Конструкцион напоминает букву «Ш» с длинной центральной палочкой и короткими боковыми. Предварительно уже обрезал и подогнал рожки крепления конструкции к хвостовой балке. Снимаю размеры, по ним нужно изготовить шаблон. Он состоит из двух кубиков утеплителя. Подбираю подходящую заготовку. Перед работой проверяю перпендикулярность установки струны на терморезаке. В качестве ограничителя устанавливаю массивную железяку. Процесс пошел. Нарезал нужных заготовок.

При помощи бумажных полосок определяю габариты угольных ленточек. Оклеиваю шаблоны скотчем. Для гарантии привариваю его утюгом к пенопласту. Нарезаю заготовок предварительно вспрыснув уголь клеем. Пропитываю эпоксидной смолой, которую развожу в количестве равному весу карбона.

Зажимаю полоски карбона, пропитанные эпоксидной смолой в шаблоны, сверху укладываю пленку для защиты, обматываю все изолентой. После отвержения смолы извлекаю черновые заготовки. Проверяю, размер точно подходит под «рожки».

Обрезаю заготовки, примеряю. Все точно. Можно собирать держатель для цельноповоротного руля высоты.

Еще раз подгоняю площадку по размеру крылышка. В букву «Ш» вклеиваю гайку на 3 миллиметра. В площадке сверлю отверстие под капроновый болтик крепления.

Приклеиваю держатель к площадке.

Конструкция готова, болтик на месте.

Нужно решить проблему с трубочкой крепления к балке. Поскольку предыдущая не снялась, есть проблема.

Промеряю диаметр балки в месте крепления держателя элеватора. Подбираю из своего арсенала трубочку, прорезаю в утеплителе отверстие. Вырезанный цилиндрик из пенопласта будет шаблоном. Оклеиваю полученный шаблон скотчем. Несколько слоев углеткани, готова фиксирующая трубочка. Отрезаю по размеру и приклеиваю эпоксидной смолой к «рожкам». Вклеиваю в рожки бронзовые гайки от крепления крышек ноутбуков. Подбираю подходящие болтики и шарниры готовы.

Пришла идея заменить пластиковый болтик фиксации руля высоты на самодельный. Дело в том, что для установки требуется шлицевая отвертка. Хочется минимизировать применение инструмента. Будет некоторое увеличение веса в хвостике. Возьму болтик по меньше на 2 миллиметра диаметром. Пришлось демонтировать с площадки гайку на 3 миллиметра и вклеить на два. Головку болтика буду делать самодельную. В качестве формы использую скульптурный пластилин. Оттискиваю в нем несколько форм под барашек. Но из одной смолы получатся непрочные головки. Поэтому применяю наполнитель из карбоновой нарезки. Ненужные кусочки ткани режу при помощи роликового ножа в труху. Развожу смолу и замешиваю некоторое количество наполнителя. Заливаю состав в формочки. Кончики шпилек на 2 миллиметра немного расплющиваю молотком и устанавливаю в смолу. Остатки карбонового наполнителя ссыпаю в баночку. У меня еже есть опилки бальзы, красного дерева, мраморной пудры и алюминиевой.

После застывания смолы обрабатываю головки болтиков. Можно крепить крыло.

После сборки системы управления поворотного руля высоты приклеиваю всю систему на хвостовую балку.

И еще одна проверка. Все ли в порядке с центром тяжести.

Наконец пришли по почте недостающие материалы для изготовления ушек на кончики крыльев. Бальза, карбоновые пластины 0.5х3 миллиметра. Заодно и купил хлыстиков на два миллиметра диаметром. Можно начинать изготовление. На концах крыльев мною оставлении центральные лонжероны для крепления ушек. Сверлю отверстия под карбоновые трубочки в 3миллиметра, как дополнительные крепления. Нужно снять шаблон с торцевой нервюры. Применяю бумагу.

Ориентируясь по бумажному шаблону, готовлю нервюру сопряжения с крылом. Она будет выпилена из 4 миллиметровой шлифованной фанеры.

Выпиливаю, примеряю, все подошло.

Переднюю кромку изготовил из прутика удочки диаметром в 2 миллиметра, согнутую по контуру при помощи паяльника. Места сгиба пропитал циакрином. Заднюю кромку из угольной плашки размером 0.5х3 миллиметра. При помощи круглого надфиля врезаю прутик в переднюю грань нервюры. Пилкой лобзика врезаю в заднюю часть нервюры в плашку. Для прочности, места соединения проклеиваю углеровигом на циакрине.

По чертежу врезаю в контур ушка заготовки нервюр из бальзы толщиной в 1.5 миллиметра. Все детали приклеиваю на циакрин.

Бормашиной отрезаю кончики прутика и плашки.

На гриндере ошлифовываю плоскость силовой нервюры под нужным углом.

Примеряю заготовку по месту на крыле.

Утюжками со шкуркой формирую профиль нервюр ушка.

Показываю как прижимаю углеровинг к нервюре пальцем оклеенным скотчем. Не прилипает циакрин. Время от времени нужно менять скотч.

Ориентируясь на готовое, как на образец делаю второе ушко.

Готово и второе, примеряю, все четко

Приклеиваю ушки к кончику крыла, используя циакрин укрепленный содой.

Совет в тему.

Все знают, соединение циакрина с содой образует очень прочное соединение, типа пластика. Даже с выделением тепла. Чтобы склейка была еще прочнее, растираю соду в порошок, типа сахарной пудры.

Обтягиваю ушки прозрачной крашенной лавсановой пленкой по стандартной технологии. Сначала промазываю каркас ушка разведенным термореактивным клеем. Затем второй слой более густым. Раскраиваю пленку с некоторым припуском примерно по пять сантиметров с каждой стороны и обтягиваю каркас ушка по контуру. Особенно тщательно место соединения с крылом. Поскольку место склейки небольшой площади, при нагреве обшивки на завершающем этапе она может поползти. Отрезаю излишки пленки. Промазываю торцы клеем и обтягиваю вторую сторону каркаса. Нужно стараться укладывать пленку ровнее, без складок и волнушек. Натягивать можно при помощи утюга или строительным феном с регулировкой температуры.

Проект планера класса F5J завершен. Можно ехать в поле, пробовать летать, настраивать.

Первая полетная сессия не задалась.

Начинал с простых бросков рукой, на планирование. Без использования мотора. Подстраивал управление, двигал центр тяжести. После предварительного триммирования, планер с броска пролетал за пятьдесят метров.

В моторном полете начались проблемы. Постоянно клинило управление руля высоты. Даже сделал несколько «мертвых петель». В пикировании крылья жестоко прогибались от нагрузки.

Хорошо была высота. Удалось приземляться без особых проблем.

В мастерской разобрал систему тяг и боуденов. Заменил трубки из ушных палочек. Другие изготовил из длинных, тонких и жестких трубочек от коктейлей.

Следующая полетная сессия прошла без особых проблем. Пилот слегка позабыл управление по двум каналам. Так летал пару лет назад. Пришлось вспоминать особенности «руления».

Для обзора элементов планера в полете применяю авторегистратор с машины. У меня он представляет собой небольшую плоскую хорошо обтекаемую коробочку. Закрепляю его на крыле в районе центра тяжести на простую одежную липучку. В таком положении он не нарушает центровку модели. Поворачиваю объективом на руль высоты и руль направления. На крыло, при пикировании возникает флаттер или нет. Смотрю кино и все четко видно как работает на старте и в полете крыло. А также руль направления и руль высоты, не гнется или дрожит от нагрузок хвостовая балка.

Снял небольшой видосик о первых летных испытаниях.