Небольшой ремонт зального самолета класса F3P. И его упаковка в чемоданчик.

Прошло достаточно большое время после соревнований в марте этого года в классе моделей F3P. Изготовленный вместе с моим учеником модель прошла облеты, настройки и соревнования.

Это лето выдалось достаточно напряженным в смысле работы, полетов, соревнований и как следствие повреждений. А так же ремонтов больших и маленьких. Продохнуть было некогда совершенно. При наступлении зимы, интенсивность уличных полетов несколько снизилась. Но мы все равно выбираемся полетать по первому снежку. Погонять на аэросанях.

Появилось свободное время заняться зальными полетами. Модель была немного очищена от пыли, и диагностировано её состояние. Состояние очень пыльное. У нас практически производственное помещение, между прочим. Пилим, шкурим. Строгаем. Не бальный класс с зеркалами, однако.

В первую очередь решено изготовить коробочку для без пыльного хранения. Очень уж трудно очищать самолетик от загрязнений весь такой тонкий и переплетенный паутиной растяжек и ниточек. Между прочим, этот процесс занял практически сорок минут.

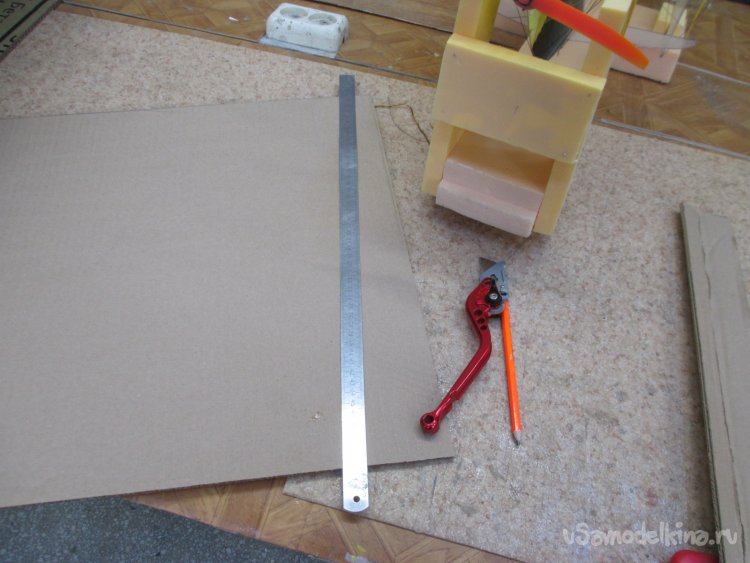

Поскольку самолетик разборный, это хорошо. Габариты упаковки будут несколько меньше. Материал коробочки стандартный, мы всегда используем картон от упаковок холодильников. Начались регулярные обходы «нужных» мест. Сами знаете, каких. Наконец повезло. Притащили большущую коробку, практически целую. Очистили от упаковочного скотча.

Можно начинать.

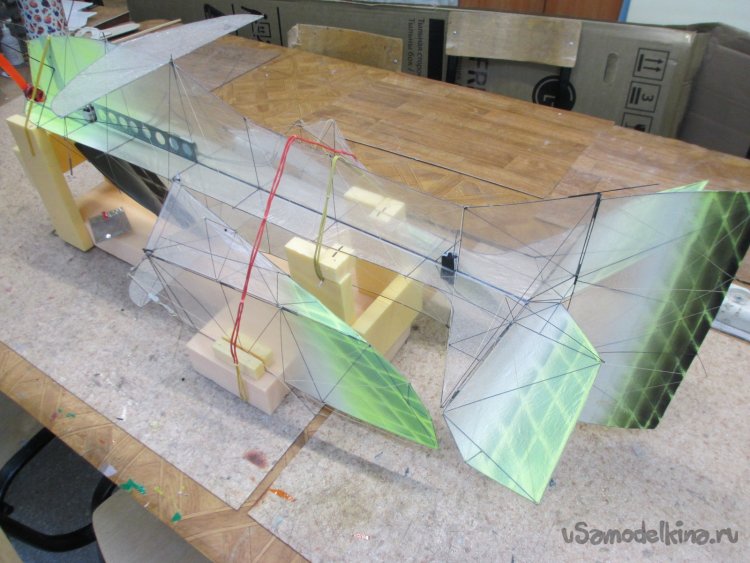

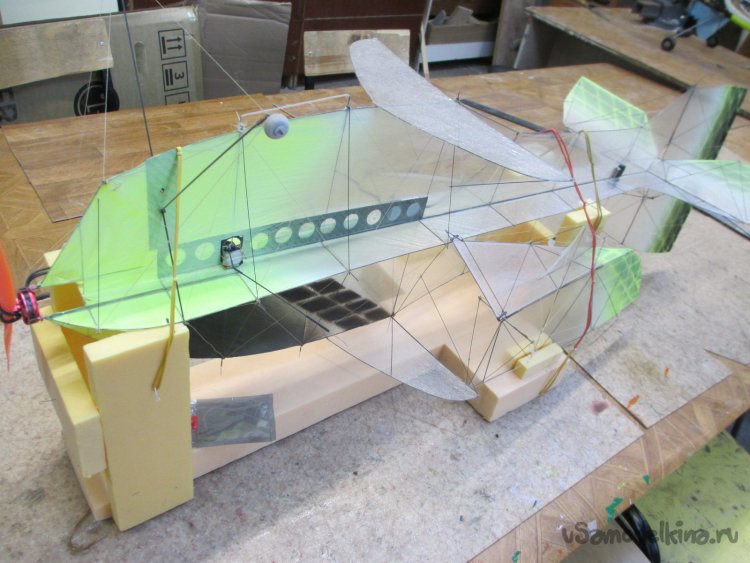

Модель в разобранном виде установлена на стапеле и закреплена связками резинок. Вот эту «окукленную бабочку» предстоит упаковать в еще один кокон.

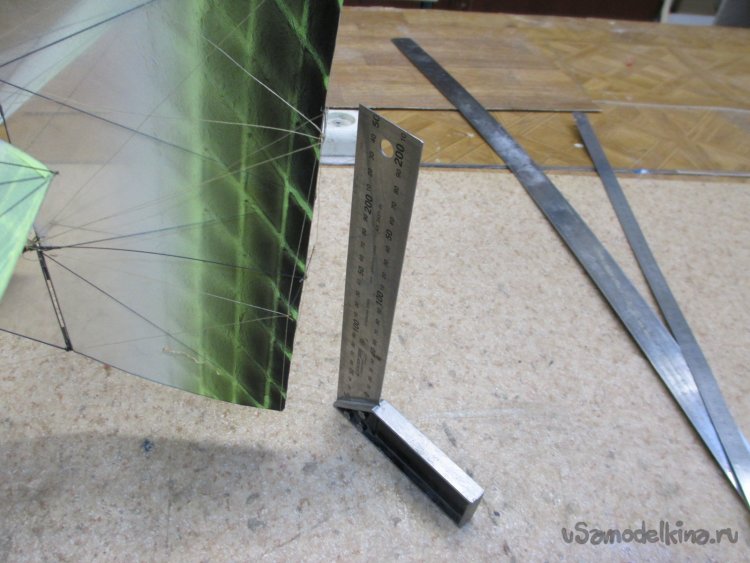

При помощи металлического угольника начинаю снимать размеры. Прохожу по всем выступающим частям самолетика.

После составления карты размеров начинаю аккуратно разбирать коробочку от холодильника. LG однако. Некоторые совершенно ненужные части просто отрезаю.

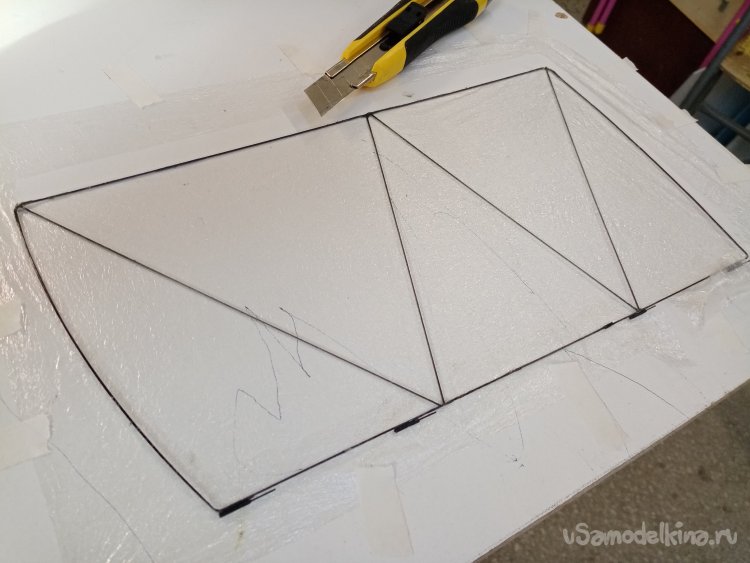

При помощи метровой металлической линейки и карандаша начинаю разметку картона.

Специальным ножом, изготовленным из мотоциклетного рычага и складешка с ФИКС ПРАЙСа. Начинаю бодро резать толстый двухслойный картон. Некоторое время назад написал статью об изготовлении подобного ножа в качестве подарка. Некоторые товарищи задались вопросом о целесообразности подобной конструкции. Сейчас наглядно объясняю. Такая нестандартная форма идеально подходит для резки плоских заготовок. В том месте, где нужно прилагать значительные усилия. Впрочем, и плоский лист пенопласта он идеально разрезает.

Извиняюсь за отступление.

И так продолжаю.

Первая заготовка получена.

Нужно согнуть отбортовки с плоскости для более прочно склеивания. Можно и в торец склеить, но кто так делает? Процедура эта не так проста, как кажется непосвященным. Нужно согнуть ровно по всей длине, а длина отбортовки значительная при небольшой ширине. Всего в 40 мм. ( Я правильно употребил сокращение? Уважаемый М?). Можно наделать заломов. В таком случае прочность цельного листа резко уменьшается.

Есть способ.

В продаже имеются специальные «картонажные ролики», но это все не наш метод сплошное баловство и перевод денег.

Типа таких. От фирмы Arma-models Store.

Прокатываю место сгиба «великим размыкателем» девайсов.

От ноутбука до телефонов. А так же фотоаппаратов. В чем Вы уважаемые неоднократно убедились. Главное в этой тонкой процедуре сильно не давить на бывший нож для пиццы. Хотя он специально затуплен. Но может глубоко проломить два слоя картона.

После предварительной подготовки нужно согнуть длинный и неширокий язык отбортовки. В этой тонкой ситуации поступаю следующим образом. Укладываю заготовку картона широкой стороной от себя и узкой полоской к себе. Затем поднимаю картонку и нажимаю на сгиб. Все точно гнется по всей длине.

Начинаю склейку конструкции. Процедура достаточно простая, но есть нюансы. Поскольку клеить буду термопистолетом. Есть вероятность остывания клеевой полосы достаточной протяженности. В этом варианте подошел бы пистолет с регулировкой температуры.

Типа такого, давно не подобный «девайс» поглядываю.

Клеевой пистолет с контролем температуры, 11 мм, 150 Вт

Особенности

1.Клеевой пистолет «Fast fast Heating» -высокомощная усовершенствованная система отопления позволяет нагреваться всего 1 - 3 минуты и полностью готов к работе.

2. Встроенный термостат температуры, вы можете отрегулировать температуру работы от 140 ~ 220 ℃ для применения к любому варианту использования, как вы хотите.

3. Медная насадка для клеевого пистолета изготовлена из чистого медного материала, она имеет действительно хорошую производительность утечки и клей используется плавность.

4.Высокотехнологичный нагревательный блок PTC, он может нагреваться очень быстро, также с инженерным классом пластика корпуса клеевого пистолета, очень безопасно использовать этот продукт для всех.

5. Легкий, легко сдавливаемый триггер, резиновое покрытие для более легкой очистки, съемная подставка, чтобы держать пистолет стабильным и вертикальным.

Это идеальный клей для дома, офиса и школы DIY проектов ремесла, включая металл, дерево, стекло, карты, ткань, пластик, керамика и так далее.

Диапазон Применения:

дома, офиса и школы DIY ремесла проектов включая металл, дерево, стекло, карты, ткань, пластик, керамика и так далее.

Корпус клеевого пистолета изготовлен из высокотемпературного изоляционного пластика.

Оснащен световым индикатором и кабелем питания длиной 1,5 м по международным стандартам.

Вот такая информация, за исключением маленькой тонкости. Есть ли у данного изделия противокапельный клапан. Такая маленькая и очень нужная деталька, препятствующая образованию капель клея на моем столе, стекающих из сопла при установке пистолета в режим ожидания.

Одно меленькое, НО… нет у меня такой прекрасной пистолетины. При наличии, которого можно было добавить температуру плавления клея и не беспокоиться о застывании полоски на большой длине.

Небольшая модернизация позволит обойти эту проблему. Откручиваю сопло. Извлекаю клапан. Жду основательного прогрева пистолета и начинаю наносить полоску на самую длинную сторону коробочки.

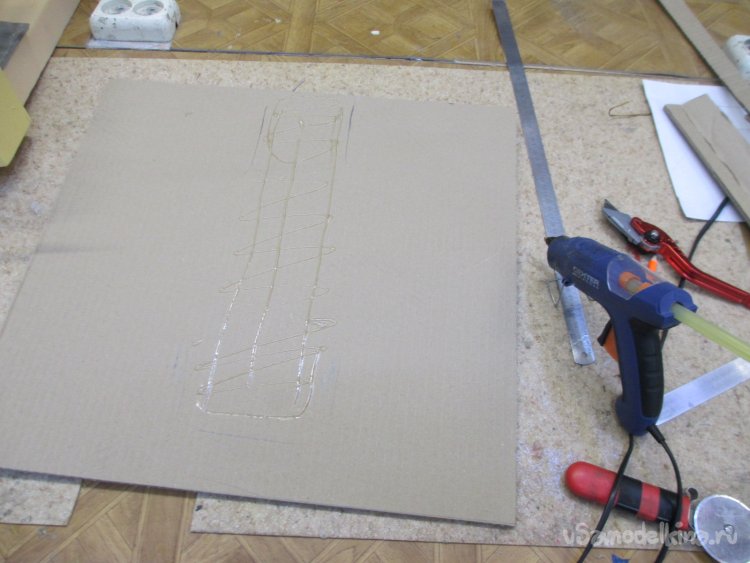

Уже проглядывается конструкция. Бодро лью полоски клея во все места и собираю коробочку ударными темпами.

Уже есть пол и три стенки. Поторопился, кажется со сборкой. Забыл на определенном этапе примерить самолетик к коробочке. С легким волнением вставляю стапель с моделью в незавершенный «гаражик». Хорошо получилось, подошло. Зря волновался. Не ошибся при расчерчивании габаритов.

На горизонте еще одна проблема, нужно приклеить последнюю стенку. Прогреваю пистолет до легкого закипания клея и начинаю монтаж.

Сам не верю, неужели получилось поставить последнюю стенку коробочки?

И внутри тоже все ровно и красиво.

Почти последний штрих в работе нужно изготовить поддон для стапеля и заднюю крышку коробочки. Размечаю нужную деталь поддона из остатков картона.

Немного не хватает по длине. Добавлю еще кусочек, все будет в порядке.

Размечаю, отрезаю.

Наношу полоски перегретого клея и можно собирать поддон.

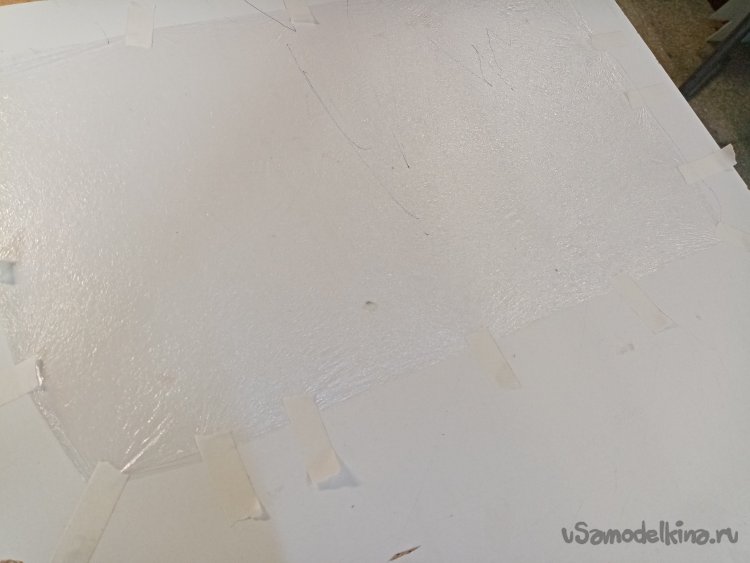

Упаковка практически завершена. Можно не бояться дальнейшего запыления самолетика.

После этой работы предстоит еще одна. Устранить небольшие повреждения конструкции. На соревнованиях выявилась странная неисправность не, хватало поворота руля направления (рудера). Это достаточно критично при выполнении некоторых фигур. В которых используется отклонение этой детали «на все деньги». Пришли к выводу, что заедание конструкции чисто механическое и пытались во время ожидания следующего старта как-то решить возникшую проблему. В результате спешки немного повредили конструкцию этого элемента. Но неисправность не ушла. Из-за этой досадной мелочи «слили» два последних тура из четырех.

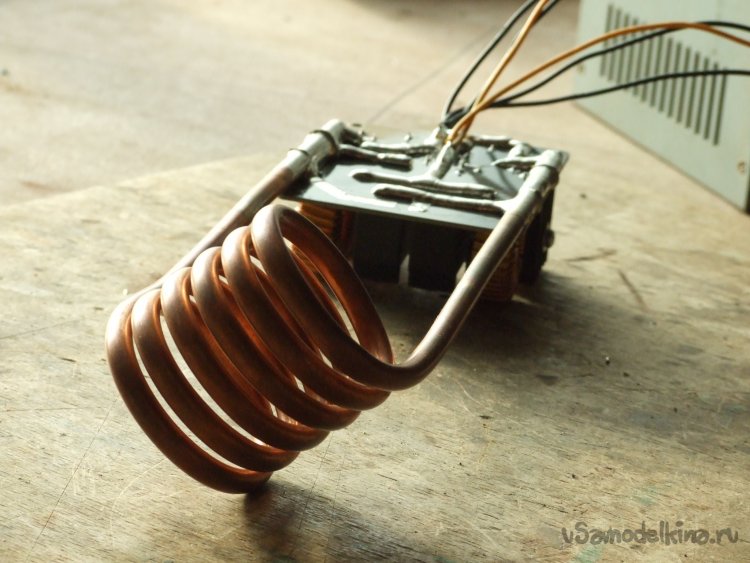

Пришло время разбираться более тщательно. Извлекаем самолетину, подключаем питание. Проблема есть, решить не можем. По механике нормально, двигается без заклинивания и упора. Подаем питание, на полном газе не работает рудер, «капец». Начинается процесс «инженерного тыка», команда высказывает свои предположения. Может регулятор не выдает нужной «напруги» на управление. Работа мотора просаживает цепь питания сервоприводов? Решаем проблему кардинально, меняем регулятор.

Вот оно! Заработало!

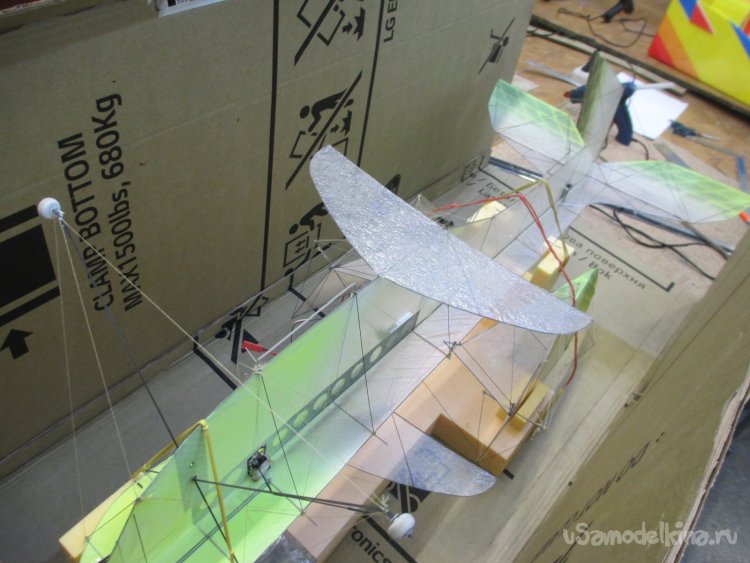

Так приехали нужно ремонтировать повреждения в этой паутине из ниток и угольных палочек.

Осторожно отсоединяю тягу управления от руля поворота и снимаю его с петель. Нужно перетянуть обшивку. Поскольку имеется в наличии немаленькая дырка. Но придется полностью разбирать систему усиления детали. Поскольку она с чистом состоянии практически плоская и не выдерживает нагрузок при работе. Её держат жесткой расчалки и упоры.

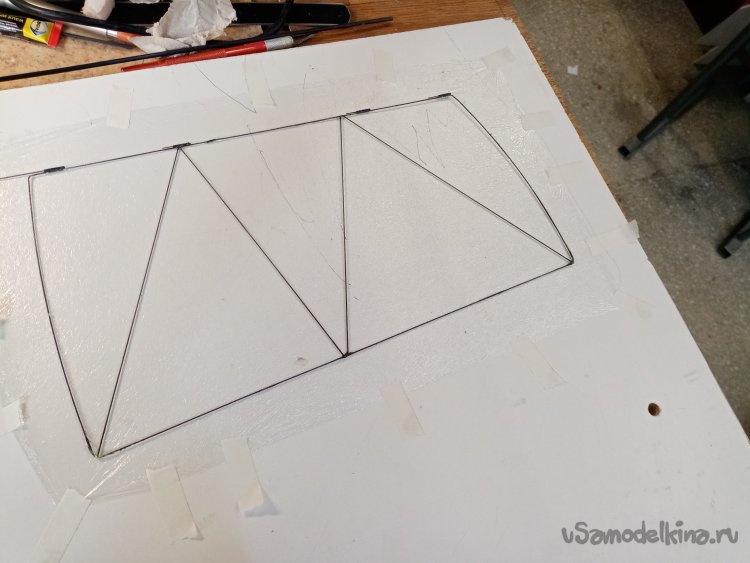

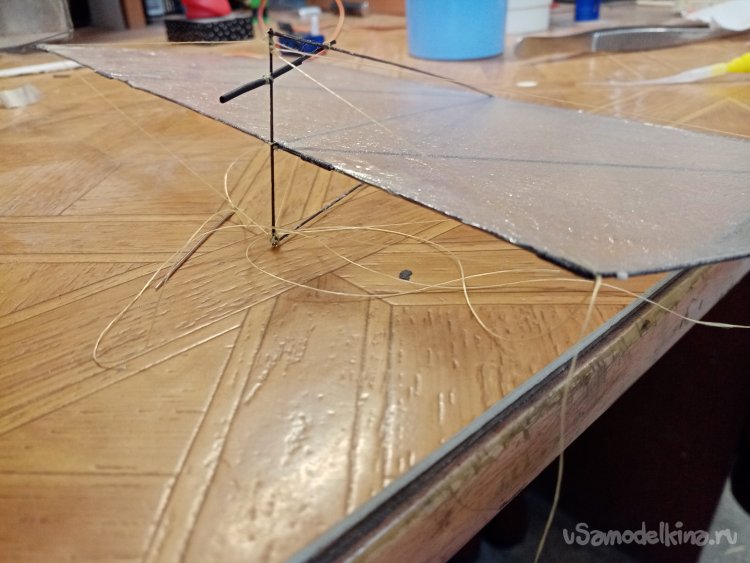

Такая вот картинка на столе. Начинаю осторожно разбирать склеенный рудер.

Срезаю все растяжки из арамидной нитки.

Распорки без повреждении демонтировать не удалось. Придется изготовить новые. Частично используя детали старых элементов.

Практически не дыша, снимаю обшивку с угольной рамы. Я дела хорошо и прочно. Разбирать сложно. Как минер по минному полю, с обшивкой копался минут двадцать.

Все снял без повреждений

Еще одна «микронная работа» снять остатки клея и обшивки с каркаса.

И все тки одну петельку навески повредил. Пришлось изготовить новую. Конструкция состоит из термоусадки диаметром в 1 мм, угольного прутика в 0.5 мм. Отрезаю трубочку термоусадки нужной длины, одеваю на прутик с нанесенным циакрином и аккуратно осаживаю при помощи термофена. Температуру ставлю в 190 градусов. И так петелька готова.

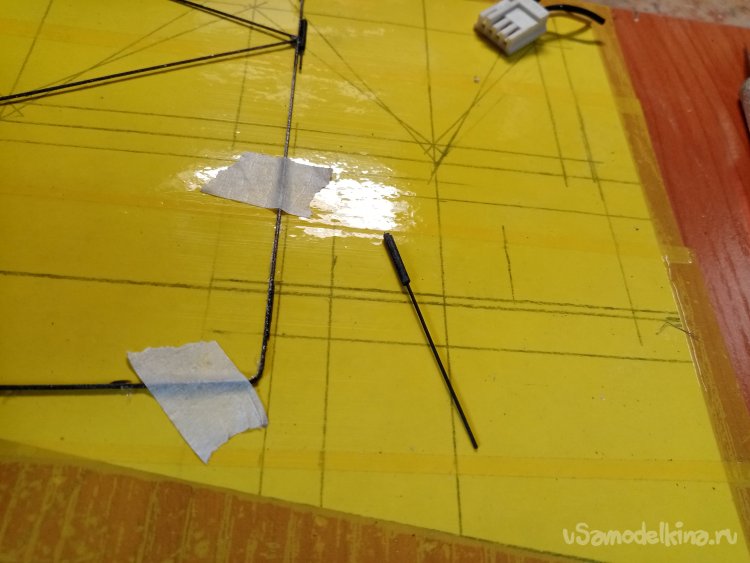

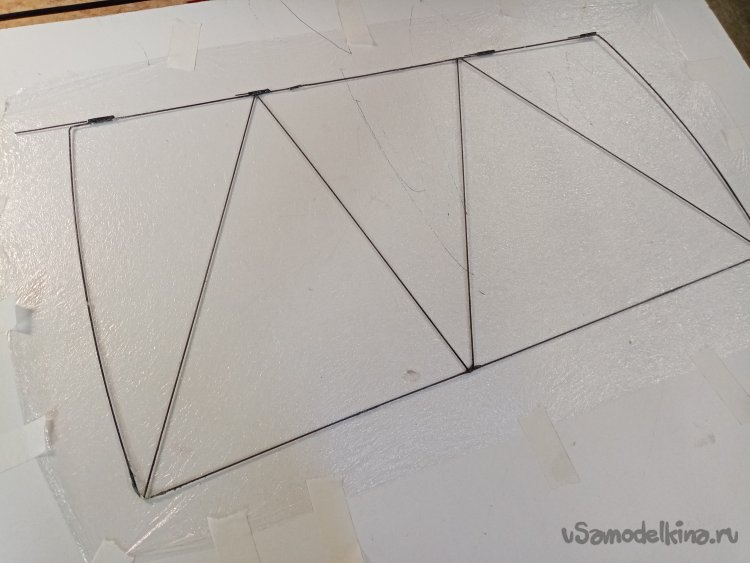

Раму руля приклеиваю на стапель оклеенный скотчем (для защиты от клея). На нужное место приклеиваю скотчем петельку и проливаю циакрином. Для надежности немного соды. Хотя термоусадка отлично клеится. Но решил лучше перебдеть, чем недобдеть. Лишний клей промокнул при помощи клочка туалетной бумаги.

И как говорил классик.

«Я достаю из широких штанин».

Заветный рулончик супер тонкой пленки. Заказывал её достаточно давно. Больше не находил в продаже. А её в запасе становится все меньше.

Тщательно отмеряю. Отрезаю нужный кусочек.

Затем отрезок начинаю сминать расправлять, и опять сминать. Долго и тщательно. Мне нужна «супер вмятость». Затем очень осторожно расправляю обшивку, закрепляю на стапеле при помощи малярного скотча. Процедура очень ответственная. Нужно сделать хорошо и равномерно. Недотяну и обшивка, будет провисать при нагрузке. Перетяну, тонкую раму руля согнет в «каральку».

Наконец мятая пленка растянута как нужно с нормальным усилием. Примеряю руль направления по месту.

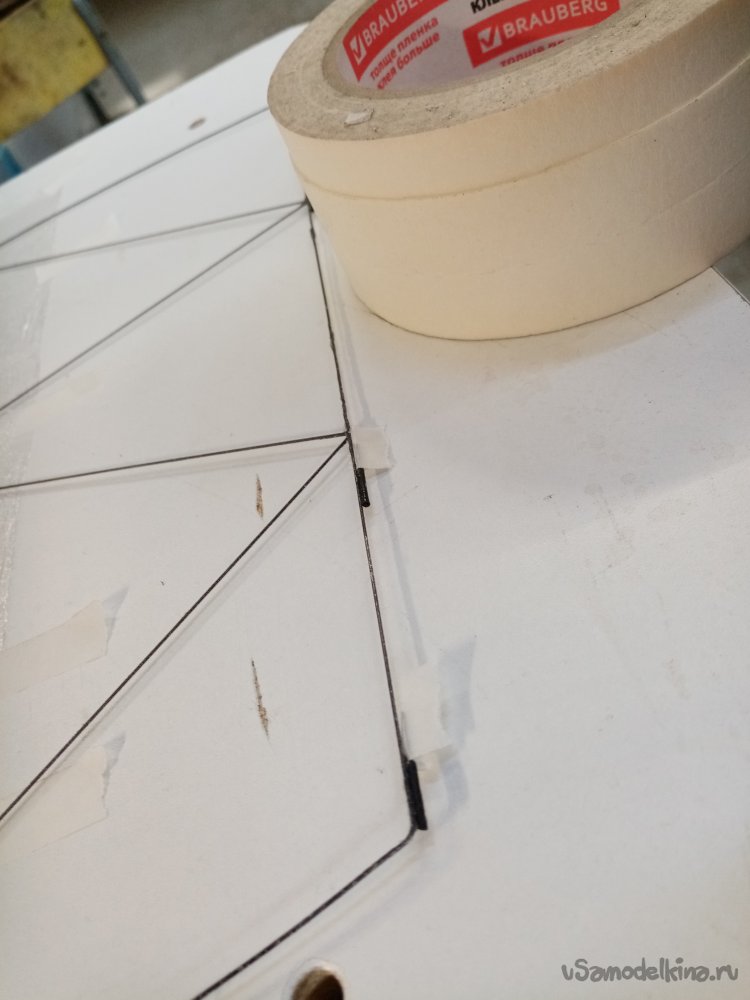

Пленку на каркас наклеиваю клеем спреем 3М 77. Для этой процедуры. Отличный вариант. В малярке включаю вытяжку, прикрываю бумагой стол и распыляю клей на каркас. Очень осторожно снимаю его с защитной бумаги и переношу на пленку. Но есть проблема. Нужно очень ровно положить его на место, без перекосов. Он еще липнет к пальцем, клей очень хороший. После некоторых усилий удалось оторвать руль от руки и плавно опустить на пленку. Нажал клавишу вся спина мокрая.

Осторожно обрезаю пленку по контуру с некоторым припуском. Этот припуск буду заворачивать вокруг прутиков по контуру детали. Дл более прочной приклейки. В нож вставил новое лезвие. Задрать токую пленку при резке очень просто.

Пора примерять руль на место. При более тщательном осмотре нашел еще одно повреждение шарнира. Устраняю. Примерка прошла хорошо.

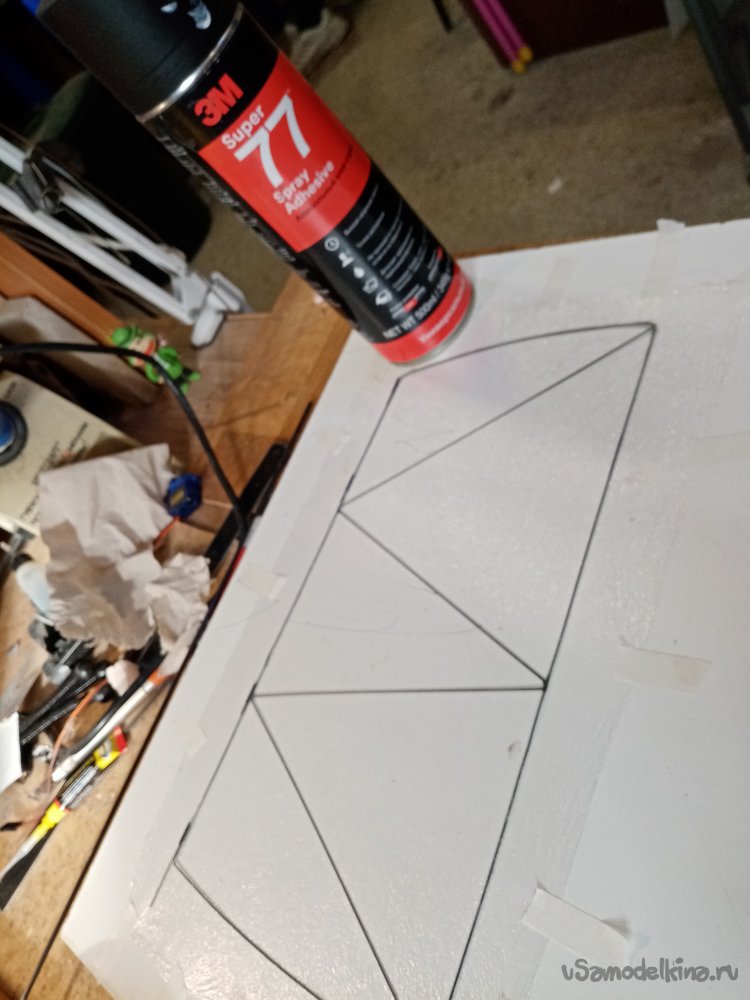

Нужно изготовить новый каркас усиления на рудер. Из новых прутиков, частично используя элементы старых. Работать буду любимым циакрином УОСМОФЕН 500. Для удобства пользования надеваю на носик тонкие трубочки. Купленные на али экспрессе. Чтобы не надышаться парами клея устанавливаю на рабочее место самодельный вентилятор из куллера.

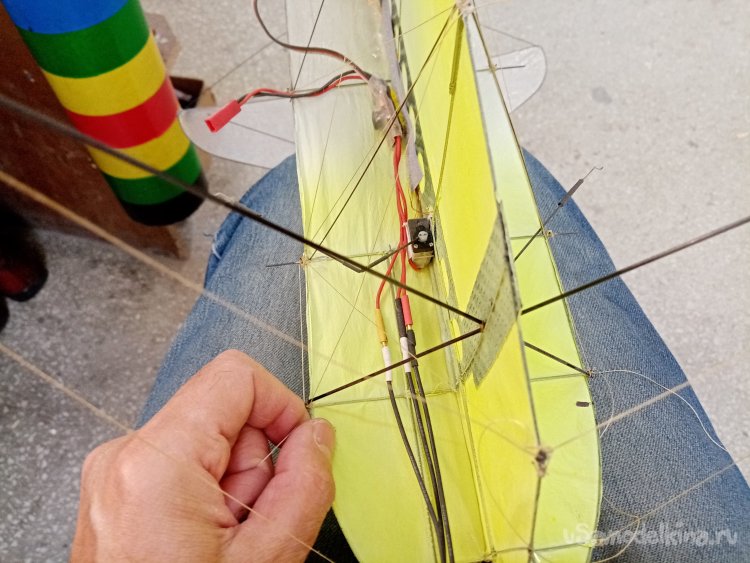

Каркас и растяжки из арамидной нитью смонтированы. Из угольной палочки диаметром в 1 мм сделал приемный кабанчик для тяги управления. Приклеил на каркас циакрином и зафиксировал нитками.

Готовый рудер устанавливаю в петли крепления на хвостовую часть самолетика. Нужно присоединить тягу управления от сервопривода.

Тяга крепится к элементам при помощи термоусадки диаметром в 1мм. Разъединяю тягу от сервопривода. Приклеиваю циакрином новую и собираю систему управления руля.

С хвостовой частью разобрался. Начинаю подробный осмотр других элементов конструкции. Немного исказилась нижняя пластина фюзеляжа в носовой части. Почему это произошло, не знаю. Нужно устранить. Отрезаю арамидные нити растяжек удерживающие эту часть носика.

Провожу нитки по новой. Завязываю узелки, фиксирую циакрином. Лишний клей промокаю бумагой.

Некоторые растяжки на элементах фюзеляжа провисли. Отрезаю их и перетягиваю по новой.

Одна распорка полностью вышла из строя. Нужно изготовить новую. Отрезаю прутик диаметром 0.5 мм. Сгибаю его в нужном месте при помощи жала паяльника. Температура установлена в 180 градусов. Капаю на перегиб немного циакрина, для прочности. Устанавливаю на место поврежденного.

Поправляю растяжки элерона в районе соединения с кабанчиком управления.

Чтобы обрезки прутиков не мешались на столе, быстро изготовил «стаканчик» подставку. Собрал на циакрине.

Проверяю управления и полностью весь каркас модели. Повреждений больше нет, управление работает хорошо.