Приветы самоделкиным!!!

В моём домашнем хозяйстве остались сидушки от старых табуретов.

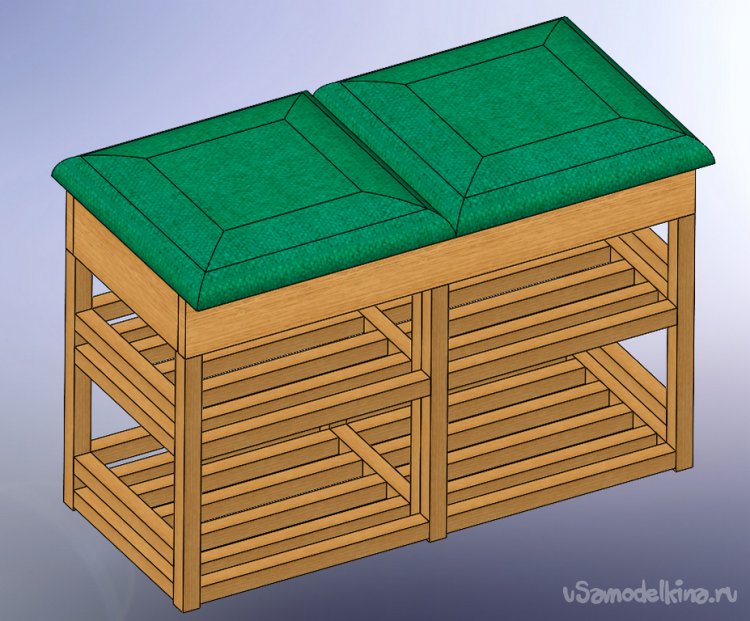

Долго хранились, пока меня не осенило куда их можно было бы использовать. В моей квартире, в прихожей у входа стоял небольшой одноместный пуфик. Вроде бы ничего, но он был не очень то устойчивый. Всё дело в том, что когда мои кошки начинали "играть" друг с другом, то этот пуфик обязательно падал и часто мешал открытию входной двери.

Но это всё мелочи жизни, а если серьёзно, то он (пуфик) просто надоел мне. Поэтому решил сделать сам новый, используя имеющиеся сиденья.

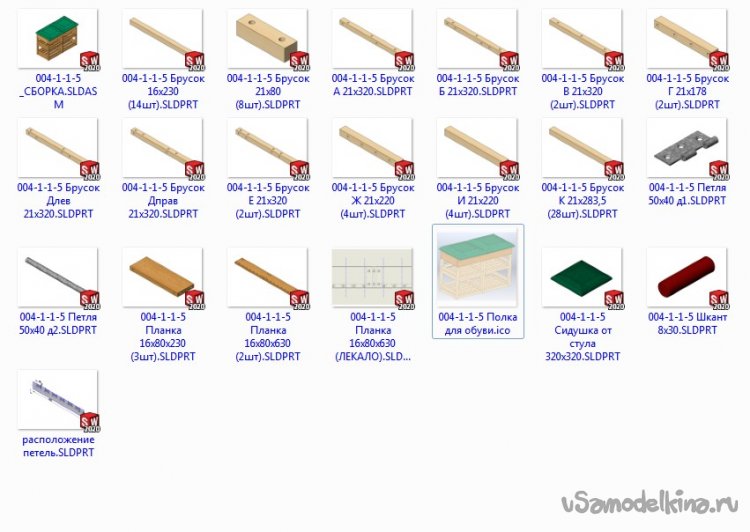

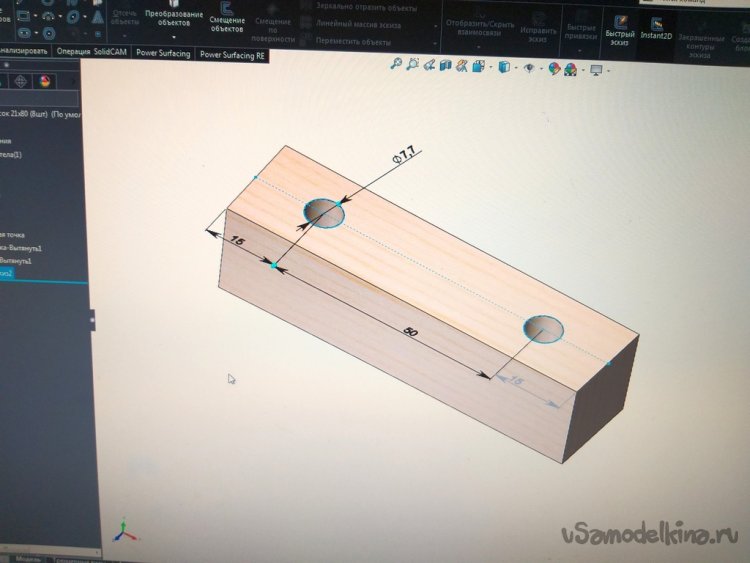

В наличии у меня были эти сидушки, много строганых мини-брусков из сосны 21х21х400мм и 16х16х400мм (я их так называю, вообщето в столярном деле у них есть своё название, но честно, я его не помню). Так же имеется необходимый инструмент, программное обеспечение для проектирования (использовал в этом случае мой любимый SolidWorks) и желание сделать всё своими руками! Недостающее докупил. Это типа нужный клей (опишу ниже) и шканты.

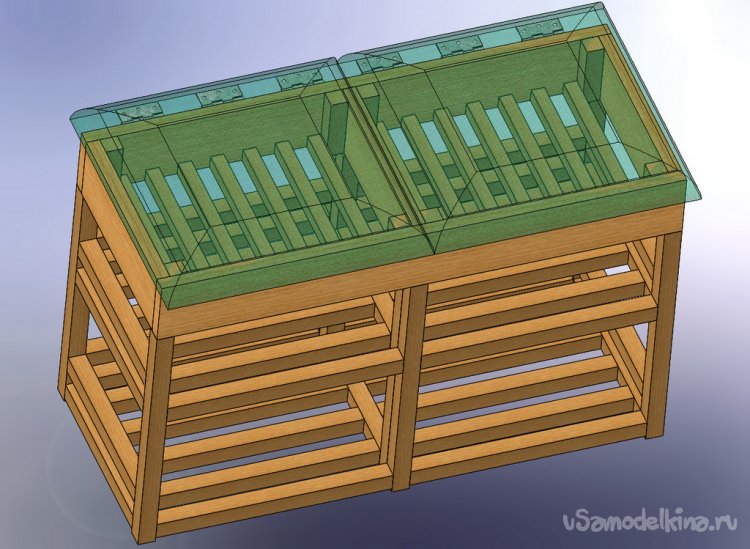

Всю конструкцию планировал сделать без единого винта, соединительного уголка и тому подобному крепежу. Всё только на шкантах и клее. Конечно к шарнирным петлям это не относится!

Спроектировал и расчитал все детали изделия буквально за вечер.

Так как будет использоваться две сидушки, их необходимо будет соединить так, что бы не разъезжались и были как единое целое. Для этого использовал распил из ЛДСП 630х80х16 мм. Из этих полос собрал (спроектировал) короб под сидения. Сами сидушки сделал откидывающимися отдельно друг от друга. А в коробе устроил небольшой "тайничок" для всякой мелочи в виде кремов для обуви, щеток, спреев, губок для обуви ...... Если быть точнее, получилось два раздельных небольших хранилища для необходимой мелочовки под каждым сидельным местом.

На картинке выше видно, что используя петли (50х20мм) приходится сдвинуть сидения назад для крепления шарнирных петель. Но это даже хорошо, так как вся полка будет прижиматься в стене, а там имеется плинтус. В итоге получилось всё очень неплохо.

Как я и писал, спроектировать получилось довольно таки быстро.

Все детали, а их по необходимым размерам, не так уж и много. Конечно есть небольшие заморочки с некоторыми деталями. Это типа зеркальное сверление или как у стоек (ножек) сверление каждой отдельный процесс. Сверление у них на определенную глубину и главное с нужных сторон относительно разных плоскостей. Для большей понятности я в именах всех файлов указал их размер, а для стоек (ножек) разделил их по буквам каждый отдельно.

Например: 004-1-1-5 Брусок Е 21х320 (2шт).SLDPRT

Так проще искать на общей сборке где что и как.

Теперь всё готово для начала работ, то есть самой сборки полки-сидушки. Что очень удобно в работе в среде SolidWorks, так это возможность из общей сборки открыть и рассмотреть отдельно интересующую деталь.

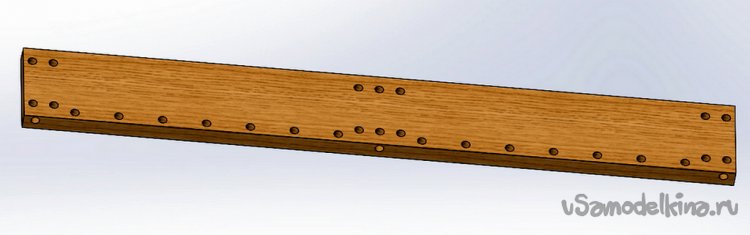

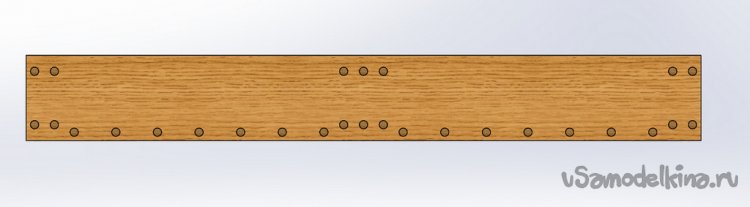

Для начала я открыл одну из сложных деталей в сборке. А именно это деталь из ЛДСП для ящика по большому размеру (630х80х16 мм). Там имеется много несквозных отверстий. Если приглядеться, можно заметить, что имеется смещение центров отверстий в зависимости от применения какого размера будут мини-бруски. Как и писал у меня в наличии 21х21мм и 16х16мм.

В основной конструкции используются бруски 21х21мм. А для увеличения объёма ящиков, использовал 16х16мм для "дна".

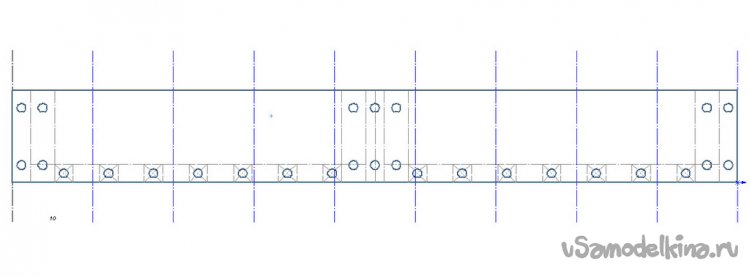

Первым делом я приступил к распечатке чертежа сложной и большой детали на принтере А4. Как оказалось из среды SolidWorks это сделать довольно таки не просто! Получился целый квест! В работе я использую в основном последнюю рабочую версию для Windows 7x64 2020-го года. Сначала ничего нужного не получилось. А именно мне нужен был шаблон или лекало в реальном размере на нескольких листах. Была бы мелкая деталька, не превышающая формат А4, загвозки не получилось бы.

Вторая операционка (Windows 10) уже имеет последнюю версию SolidWorks 2024 SP5. Но и там ничего путнего не вышло. В итоге вернулся в 2020 и сделал всё необходимое.

Для начала на чертеже детали я разместил осевые линии с определенным промежутком по длине всей детали. Это для дальнейшего совмещения распечатанных листов. А их в итоге получилось по три штуки на каждую деталь (2 детали).

При распечатке убрал всю ненужную информацию со страницы. Благо это делается просто одной кнопкой. Дальше указал соотношение 1:1 для печати и начал распечатку, просто смещая чертеж относительно листа А4. Получилось по 3 листа на деталь. По предварительно нанесённым осевым линиям я обрезал распечатки и совместил их на реальной детали. Всё получилось!

При совмещении детали и лекала я просто совмещал по ребрам детали и по осевым линиям. Получилось впринципе идеально.

Дальше приготовил (обрезал) еще нужных деталей для ящика. Это боковые части ящика (со средней перемычкой) 230х80х16мм.

Еще детали для дна ящика из бруска 16х16х230мм и угловые коротыши 20х21х80мм. Эти короткие детальки будут установлены в углах ящиков с одной стороны на шканты + клей, с другой просто клей. Они нужны будут для усиления для нагрузки мест крепления стоек (ножек) и торцов ЛДСП. Так как ножки имеют размер 21х21мм а толщина ЛДСП всего 16мм, то в торце будет смещение отверстий от центра детали к центру ящика. А так как шканты будут использованы 8х30мм, то получится тонкая стенка в ЛДСП для серьёзного крепления. Дляэтого и усиление. Причём стойки(ножки) будут частично упираться и в эти мелкие бруски. Для этого и пара шкантов в каждом из них.

Дальше по материалам. Купил пару бутыльков вот такого клея. Это полимерный водостойкий клей практически для всех видов материалов (хотя сомневаюсь что гелевую резину схватит...)

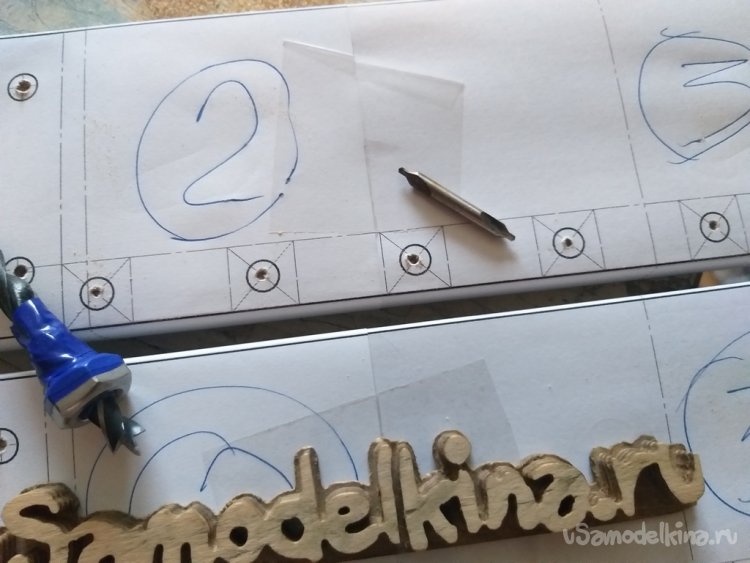

Дальше приступил к обработке заготовок. Первым делом обработаю детали обклеенные лекалами. Так как материал обтянут ламинатом, то сразу сверлом не получится. Будет скользить из за прочности покрытия. Для этих целей целесообразней использовать центровочное сверло. Я использовал 4-х миллимитровое.

После указания центровкой мест сверления я приготовил сверло по дереву 8мм. Так как отверстия не сквозные пришлось ограничить глубину сверления. Для этого просто намотал СИНЕЙ изоленты ![]() и навернул на неё гайку М10 до нужного размера от режущей кромки сверла. На фотографии снизу видны предварительная центровочная разметка, сверление сверлом на определённую глубину и проба со шкантом.

и навернул на неё гайку М10 до нужного размера от режущей кромки сверла. На фотографии снизу видны предварительная центровочная разметка, сверление сверлом на определённую глубину и проба со шкантом.

Дальше используя насверленные детали, молоточек на 200 грамм, шканты и вышеуказанный клей, начал готовиться к сборке. Важно следить что бы шканты входили перпендикулярно к плоскости.

После того как клей высох, я подрезал длину некоторых шкантов. Эти будут использоваться для усиливающих "коротышей". Если этого не сделать, пришлось бы сверлить "коротыши" насквозь. А это не есть гуд.

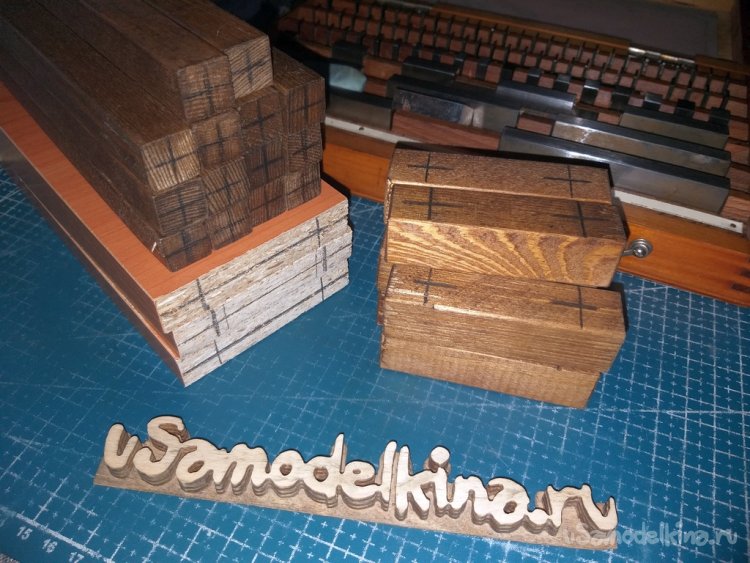

Следующий шаг - начинаю готовить другие детали. Так как они уже обрезаны в необходимый размер, дальше следует их отшлифовать. Это не сложно. Обратил внимание на одну вещь. Так как бруски были изготовлены с помощью рейсмуса, поверхности строганые, а вот углы на ощуп получились не приятными, островатыми. Поэтому при шлифовке я просто притупил их. Получилось хорошо.

На фотографиях выше и ниже можно заметить шлифованные и нет детали. Сразу заметность острота прямых углов.

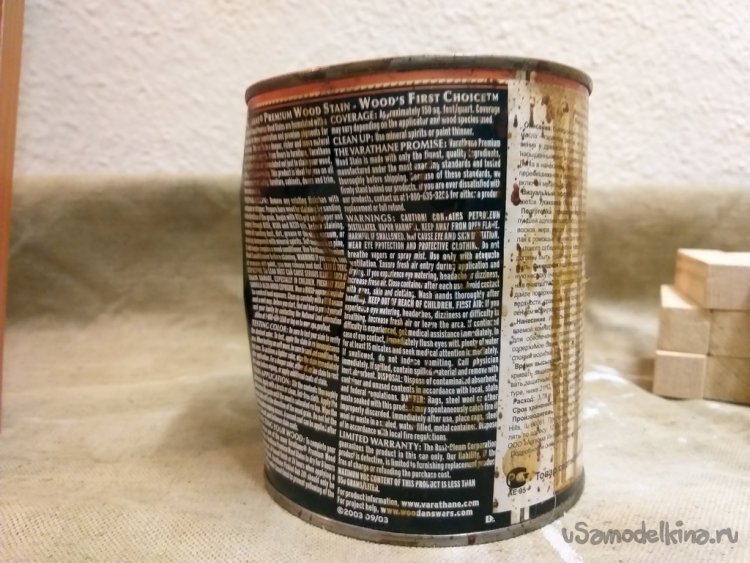

Дальнейшая обработка - покрытие материала. Я использовал импортное масло для пропитки дерева. Вот такое:

Покупал лет 10 назад со скидкой. Честно дорогое. Тогда отдавал что то 1700 - 2000 т. руб за банку. Прикупил тогда 3 баночки разных оттенков.

Что мне нравится в этом масле, так то что оно впитывается идеально, очень здорово проявляет структуру дерева, и что очень не маловажно - это же МАСЛО! Древесина закупорится после высыхания масла и перестанет "дышать" от перепадов влажности. У меня в квартире все двери филёнчатые. Каждые пару лет приходится подстругивать торцы для нормального закрывания. Иначе их распирает и двери просто не закрываются. Видимо при покрытии использовали дешёвые пропитки на водной основе.

Дальше нужно разметить торцы для сверления. нужно максимально найти центр. Сильно не стал заморачиваться. Достал просто коробочку с концевыми мерами. Очень удобный и многофункциональный измерительный инструмент.

Поступаю очень просто. Беру карандаш, подбираю толчину плиток, и вуаля! центр (или нужный размер) готов. Только успевай чиркать деталькой по карандашу.

Для уточнения необходимого размера достаточно просто открыть нужную детальку в проекте программы.

Дальше просто занимаюсь разметкой нужных размеров.

И центров торцов брусков (прикольно, три слова и все заканчиваются на ОВ ![]()

Так, первый этап готов. На фотографии ниже видно.

Приступаю к сверлению. Для торцевых отверстий не важна глубина сверления. Тут важно выдержать минимальный необходимый размер. Но и задуряться не стоит что бы не ослабить детали в сборе.

Ладно, хватит разглагольствовать. Первая сборка. Насаживаю насверленные бруски на первую деталь. Обязательно использую тот же клей.

На фотографиях видно, что прижимание максимальное (молоточек помогает). С одной стороны максимально прижал, с другой стороны просто выставил встречное направление. Жду высыхания первого уровня ))

Через сутки спокойно наношу клей в торцы брусков и ЛДСП и насаживаю вторую сторону. Всё прошло как по маслу!)) При этом не забываю проверять геометрию. Это очень важно!

Дальнейшие действия - размещаю шарнирные петли. Вот единственое место где использовались саморезы.

При монтаже шарнира к сидушке мне пришлось снять скобы с обивки сидушки с одной стороны. Одну сторону шарнира загнал под обшивку до края сидушки. Далее просто притянул сверху обшивку (ткань) через отверстия в шарнирах саморезами с шайбами М4. Получилось здорово. ничего не болтается и всё крепко закреплено. Этот момент забыл сфотографировать.

Дальше размечаю бруски по размерам для обрезки.

Снова шлифовка, притупление, и пропитка.

Что бы правильно собрать, необходимо придерживаться последовательности сборки. Для этого я начал с центра. Для усиления воздействию нагрузки на центр я буду использовать удвоенные стойки (ножки) 21х21мм. Эта сборка будет упираться в центральную переборку в ящике. Некоторые детали просверлены наквозь, поэтому сразу устанавливаю шканты (на клей).

Дальше аналогичным образом собираю левую и правую сторону полки.

Как видно по фотографии ниже, заметно отличие вертикальных стоек. Об этом я писал в начале статьи. В полке применен ограничитель. То есть с боков и сзади установлены дополнительные бруски. Они расположены чуть выше от основного "основания". Это что бы установленная обувь не торчала сбоков и не касалась обоев на стене.

При дальнейшей работе заметил свой косяк. Что бы окончательно собрать полку, мне нужно 28 деталей просверленных в торец размером 283мм. Самый прикол детали имелись в наличии, только длина их 383!!!мм. Вот так бывает((

В итоге пришлось снова обрезать детали до нужного размера и пропитывать маслом торцы.

После очередного высыхания приступаю к общей сборке.

Сначала насаживаю бруки оснований на левую сторону. Также использую клей. Благо, при подбивании излишки вытекают и легко удаляются без следов.

Аналогичным образом собираю правую сторону и бруски оснований. Дальше необходимо собрать обе части в общую кучу. Вот итог:

Дальше просто примерка. Полка + ящики с сидушками просто лежат друг на друге.

Так сказать для визуальной примерки.

Изначально высоту этой полки-стула я задавал исходя из высоты того самого пуфика. Размеры инентичны! Видимо из за визуального обмана (пуфик узкий, а полка широкая) я честно подогнался что получилось низковато. Уже хотел было сделать проставки, но потом решил посоветоваться. Пригласил пару своих соседей что бы оценили высоту изделия. Оба независимо сказали что СУПЕР и ничего не нужно менять.

Так и поступил. В итоге соединил на клей и шканты две части изделия.

Завершающая. Если уже сразу место занял главный приёмщик, то считаю вышло удачно!

ВСЕМ ДОБРА !!!