Водяное охлаждение, несмотря на относительную сложность и меньшую мобильность, имеет ряд преимуществ по сравнению с обдувом воздухом. Для применения в электронной технике, в основном это большая тепловая эффективность, отсутствие или радикально меньший шум (вентиляторы), компактные размеры теплообменников для съема тепла, возможность удобного выноса «отдающего» теплообменника за пределы корпуса (помещения, здания) устройства.

Водяное охлаждение может быть применено в ряде случаев в стационарных устройствах имеющих части, интенсивно выделяющие тепло и требующие охлаждения. В электронной технике это могут быть выходные каскады передатчиков, мощные усилители (ЗЧ) работающие в классе А, силовая электроника. Распространенной задачей, является применение водяного охлаждения для системного блока персонального компьютера. Последнее, позволяет сильно снизить шум от приборных вентиляторов, проникновение пыли в корпус прибора, повысить эффективность охлаждения.

В продаже имеются, как уже готовые наборы-конструкторы, позволяющие заменить штатные вентиляторы системного блока банками-шлангами-насосами, так и компоненты этих систем по отдельности. Здесь, приведена технология простого и удобного изготовления, пожалуй, самого дорогостоящего и сложного элемента – теплообменника - для съема тепла. Технология позволяет в домашних условиях, без доступа к станочному оборудованию сделать эффективный миниатюрный плоский теплообменник. Подготовка к пайке и сама пайка весьма просты. Точной подгонки мелких деталей не требуется. Конфигурация теплообменника может быть легко приспособлена к текущей задаче. Облегчены и требования к материалам – не требуется массивной болванки из медного сплава, достаточно пластинки, толщиной в несколько миллиметров.

Что потребовалось для работы.

Инструменты.

Набор слесарного инструмента, обязательно ножницы по металлу, ножовка. Пригодился ювелирный лобзик с принадлежностями, но можно и обойтись. Разметочный инструмент, небольшие тиски. Для пайки применялась небольшая газовая горелка.

Материалы.

Заготовки железок – листовая медь, латунь. Трубки соответствующего диаметра. Шлифовальная шкурка, припой, флюс для горелочной пайки.

Здесь показано изготовление комплекта теплообменников для системного блока персонального компьютера (процессор, видеокарта). Размеры теплообменников диктовались креплениями штатных радиаторов с обдувом – трофейные крепления максимально использовались в новой конструкции. Конфигурация патрубков определялась удобством соединения шлангами. Исходя из диаметра присоединительных патрубков у циркуляционного насоса, диаметр шлангов принят 10 мм.

В качестве основы теплообменника – прилегающей к ЧИПу подошвы, использована латунная пластина 2,5мм толщиной. Из нее, после разметки, ножовкой по металлу выпилены две прямоугольных заготовки. Торцы заготовок выровнены напильником, острые грани притуплены. Несколькими номерами мелкой шкурки, обработаны плоскости заготовок. Сторона, имеющая минимум царапин назначается внешней – к ЧИПу, ее лучше пометить спиртовым фломастером.

Все остальные части теплообменников, вполне допустимо выполнять из металла значительно более тонкого – практически фольги. При жестком объемном монтаже пайкой, конструкция получается очень прочная и надежная. Здесь, применена листовая латунь толщиной 0,2мм. Исходя из диаметра соединительных шлангов и патрубков, высота теплообменника принята 10 мм. В теплообменнике процессора, высота 11-12мм, была обусловлена применяемым креплением. В теплообменнике ЧИПа видеокарты, входной патрубок удобно было сделать в плоском торце. Отверстие в ленте было размечено циркулем-балеринкой и выпилено ювелирным лобзиком пилочкой №6. Остальные отверстия для патрубков в плоских крышках делаются так же.

Сами патрубки выполнены из кусочков медной хромированной трубки от старой сантехники.

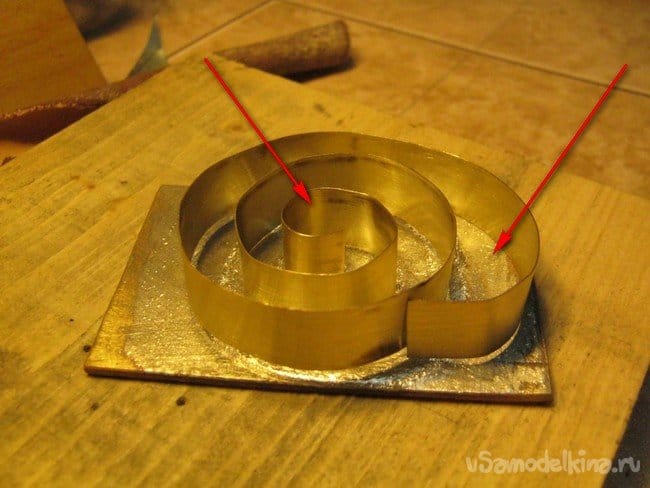

После тщательной зачистки (для пайки), латунная лента для низких боковых стенок сворачивается этакой улиткой на трубочке-заготовке патрубка. Затем из нее формуется улитка теплообменника, так, чтобы в начале и конце ее, было достаточно места для патрубков и стенки не смыкались слишком сильно и не выступали за края подошвы. Количеством оборотов, можно в некоторой степени регулировать количество тепла, переданное теплоносителю (воде). В целом, действуем интуитивно понятным образом – чем больше площадь, требующая охлаждения и чем больше она греется, тем больше витков требуется.

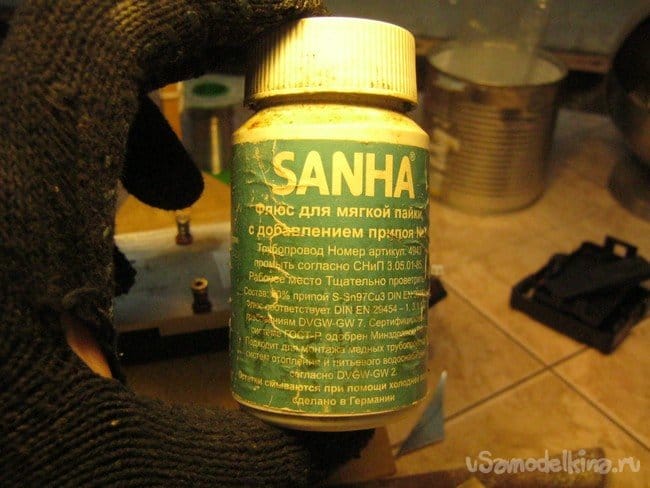

При пайке применялся «водопроводный» флюс для пайки горелкой медных труб. Он предназначен для безсвинцового припоя олово-медь, но преотлично работает и с обычным оловянно-свинцовым, что очень кстати – последний в половину дешевле. Вероятно, можно воспользоваться и жидкими неорганическими флюсами, той же «паяльной кислотой» (хлористый цинк). Канифоль и флюсы на ее основе применять для пайки открытым пламенем не следует – они легко воспламеняются, даже если греть с обратной стороны, после сгорания оставляют копоть затрудняющую пайку.

После нанесения флюса, свернутую ленту следует плотно прижать к основанию. Для этого нужна технологическая пластинка и пара металлических прищепок или грузик. Внутрь контура равномерно помещаем небольшие кусочки припоя. Здесь использовался ПОС-60 в виде проволоки 2,5 мм толщиной. Его резал кусачками на частички по 5…7мм.

Греем до тех пор, пока припой не расплавится и полностью не затянет контур нашего улиточного ограждения. Между подошвой и стенкой. Следует помнить, что припой течет в место с более высокой температурой. Если в какой-то участок припой не затягивается, можно помочь ему – коснуться или погладить его прутиком «внешнего» припоя. Не следует калить заготовку очень долго – флюс пережигается и перестает работать. При этом придется заготовку остужать, разбирать, зачищать и все повторять заново. Но при тщательной зачистке поверхностей и достатке флюса, все работает очень хорошо.

Из такой же толстой латунной фольги вырезал крышку, разметил и выпилил ювелирным лобзиком два отверстия для патрубков. Форма крышки – прямоугольная, по форме подошвы. Так получается эстетичнее и удобнее резать. Если материал не особенно дорог (толстая фольга), рекомендую именно такую форму. К слову, моя фольга 0,2 мм вполне успешно режется большими грубыми портновскими ножницами, хотя специальные по металлу конечно удобнее.

После изготовления заготовки верхней крышки, тщательно ее зачищаем и наносим флюс. На крышку и верхние края улитки. Внутрь снова закладываем кусочки припоя, собираем все вместе и переворачиваем крышкой вниз. На всякий случай, можно заготовку теплообменника в сборе тряхнуть, чтобы кусочки припоя, вероятно прилипшие к стенкам или потолку (флюс - густая паста) упали на дно (крышку). Снова греем горелкой, при необходимости орудуем прутиком припоя снаружи. Даем остыть.

Крышку теплообменника тщательно зачистил мелкой шкуркой и подготовил пару штуцеров для шлангов. Поскольку мои заготовки от хромированной сантехники, края для пайки лучше зачистить до меди. К покрытию припаяется не хуже, но прочность такого соединения будет меньшей – старые покрытия, кроме того имеют свойство отслаиваться.

Отпилил ножовкой по металлу, зачистил что положено, обмазал флюсом, и на каждый штуцер обернул по колечку припоя.

При аккуратном нагреве небольшим пламенем горелки, чтобы не распаялось остальное, припой плавится, сползает вниз аккуратненьким валиком. Греть лучше сам штуцер, а после расплавления припоя, чуток и крышку вокруг него.

После полного остывания теплообменника, все что доступно, следует тщательно отмыть от флюса теплой водой, жесткой кистью. Флюс внутри придется вымывать – после сборки замкнутой системы охлаждения, следует разика 3-4 сменить воду, ну скажем, через каждые 2 суток работы. Примерно так и советует производитель флюса, в случае монтажа медного водопровода.

Теплообменник для ЧИПа видеокарты отличается меньшими размерами, упрощенной конфигурацией внутренней улитки и расположением штуцеров. Еще способ крепления – четырьмя штатными подпружиненными винтами. В целом, технология совершенно аналогичная.

Выводы

Практика показала надежность, работоспособность и достаточную эффективность конструкции. Вкупе с простотой изготовления, технология представляется вполне обоснованной и рекомендуется к повторению.

Несколько слов следует сказать про подбор материалов. Поскольку требуется хорошая теплопроводность (подошвы) лучше применять медь или медные сплавы, кроме прочего, это позволит упростить выбор флюсов для пайки. Следует также, безусловно, исключить из конструкции металлы, образующие гальваническую пару с медью.

Babay Mazay, январь, 2019 г.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.