Здравствуйте дорогие читатели сайта «В гостях у Самоделкина»!

Купил ящик, обычный пластиковый, для того чтобы носить на мелкие «шабашки» 125 болгарку. Очень часто бывает, маленькой болгаркой быстрее и проще выполнить какую-то работу, нежели 230, т.к. она громоздкая и тяжёлая. Ну и случалось что круги рассыпятся и ключ затеряется, один раз было, положил болгарку и сломался диск... Ставил временно металлическую дверь (старую) в новый дом, пока не купиться новая "финальная"... И в один прекрасный момент подул неожиданно сильный ветер и, просто прислонившую дверь о стену, сдуло и она упала прямо на ящик (ящику было всего месяц после покупки), после этого момента появилась идея после ремонта того-то ящика переделать его в компактный органайзер.

Материалы и инструменты:

- пластиковый ящик для инструментов

- УШМ 125 (болгарка)

- паяльная станция с феном или паяльник (использовал 100 ватт)

- обрезки пластиковой канализационной трубы 110мм

- обрезки пластика РР (полипропилен) прямоугольной формы (или подходящей формы) толщина не менее 2мм

- ножницы по металлу

- бельевой шнур с маркировкой РР (полипропилен)

- разбитый пластиковый ящик для инструментов (можно использовать любой пластик с маркировкой РР или чтобы был значок "в треугольнике 5"), если имеется пруток 2 мм

- обезжириватель

- малярный скотч

- РЕСПИРАТОР, ОБЯЗАТЕЛЬНОЕ ЗНАНИЕ ТЕХНИКИ БЕЗОПАСНОСТИ и желательно очки

К сожалению, весь процес не могу изобразить в фото, карта с инфой "навернулась". На отсутствующие фото постараюсь подробно описать процесс.

Шаг 1: Убрать лишнее.

Перед тем как начинать работы, надо:

- снять всё лишнее (крышку)

- собрать в одну кучу все обломки пластика

- расположить их так, чтобы было понятно какой кусок должен занимать какое место

- перед сваркой-пайкой обезжирить

Шаг 2: Приготовить материал.

В этом шаге объясню что конкретно потребуется для пайки трещин, у тех кто выкладывал видео и составлял статьи на подобную тему, к сожалению, очень узкое объяснение.

Надо измерить толщину материала, который собираетесь сваривать-спаивать (далее спаивать). В моём случае толщина стенки пластикового ящика составляет (точно не могу написать), около 1,5 мм. Отталкиваясь от этого размера подбираем, не обязательно листовой, пластик. Это могут быть и флаконы от шампуней (душевых принадлежностей), и детские игрушки, и корпуса бытовой техники или же завалялись где-нибудь куски пластмассы, даже хозяйственные вёдра, типа как для мытья полов и очень много где можно найти подходящий пластик.

Запомните!!!! То что выше написано это нужно для нарезания полосок (ширина оптимальная 2-3 мм) или прутков (2х2мм), для того чтобы этими полосками можно было спаять трещину. Также, если не волнует эстетическая часть работы, то можете брать пластик любого цвета, хоть розовый или прозрачный. Если у вас имеется корпус от какой-нибудь техники, то перед резкой, внимательно осмотрите, в основном, на внутренней части на предмет символики. Обозначение с типом пластмассы, в нашем случае полипропилен, выглядит так:

>PP< может просто РР, или значок в виде треугольника составленный из трёх стрелок и внутри цифра 5 (это означает что данный продукт вторичной переработки, в наши дни пластмасса вся такая)

Как подобрали и нарезали полоски, полосок нужно приблизительно в 1,5-2 раза длиннее (в общей сумме от длины трещин), начинаем готовить место для работы. Все осколки пластмассы раскладываем так как было описано выше. Освобождаем стол и готовимся к работе.

Шаг 3: Пайка пластика.

Перед тем как начать возвращать все осколки на свои места, их обязательно надо, очистить от пыли и грязи, иначе вся работа будет сделана абЫ как.

Итак, для того чтобы вернуть их, отрываем куски малярного скотча и приклеиваем их изнутри. потом берём куски пластика и прижимаем их на своё место что бы они прилипли к скотчу в стык трещине. Как образуется "стена" из склеенных кусков, по свободной стороне от скотча делаем "прихватки" паяльником (небольшие точки).

Как только по "лицу" сделали прихватки, надо убедиться что они надёжно припаяны.

если они при не сильном давлении пальцами не отваливаются, то можно приступать к пайке прутками.

Включаете паяльную станцию и настраиваете на температуру около 195 градусов (на самом деле интервал был от 180 до 210, я прощупывал на какой температуре удобней работать, поэтому не могу точно указать какая в процессе была температура). Всё познаётся в процессе и со временем.

Прежде чем начать процесс, нужно поднести пруток к началу трещины и поднести фен от станции. Выжидаем около 5 секунд и смотрим появилась ли капля расплавленного пластика на стыке между прутком и трещиной. Как только начал плавиться, начинаем несильно прижимать пруток и поддерживать расплавленную каплю не отводя фен от места стыка.

Таким образом трещина начнёт запаиваться..... см. фото

После того как я запаял все трещины, потом прошёлся паяльником, дабы сгладить все резкие края которые потом могут помешаться.

Как только ящик вернул свою "первоначальную" внешность, приступаем к планированию мест для содержимого....

Шаг 4: Планировка.

Ящик подбирал по длине самой болгарки! Сначала кладём болгарку, все остальные принадлежности кладём в свободное пространство и прикидываем как всё будет располагаться и начинаем подбирать куски пластика которые в последующем будут образовывать ячейки органайзера.

Чтобы болгарка не ёрзала по ящику делаем из обрезка пластиковой канализационной 110 трубы ложе, отрезаем половину.

У меня эта деталь получилась 10 см в длине.

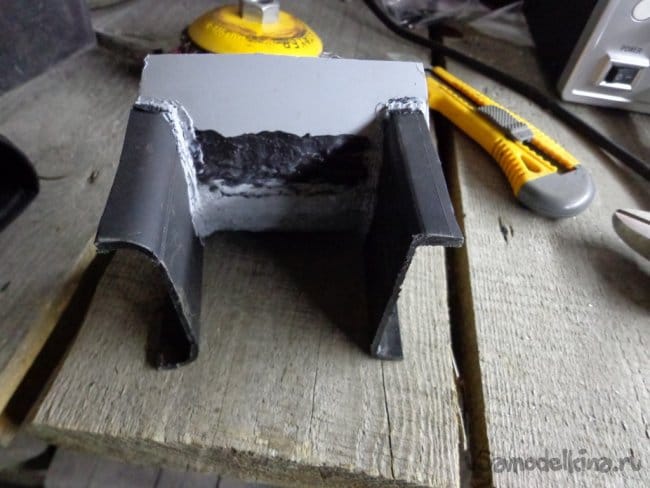

Т.к. труба большего диаметра, а болгарка около 80мм в диаметре (приблизительно, у всех производителей свои стандарты), то кусок трубы с внешней стороны надо прорезать вдоль не на всю глубину пластика, это нужно чтобы с помощью изоленты придать форму корпуса болгарки, а сделать проще будет вложить болгарку в этот кусок трубы и замотать изолентой по краям, чтобы осталось место для наплавления в пропиленные дорожки снаружи (на фото видно чёрное пятно на сером пластике)

Перед тем как место для болгарки готово, нужно определиться по высоте данного ложа, лучше сделать на 5 мм выше от дна, для этого можно использовать старые cd-dvd диски или же использовать сами круги для болгарки. Ну или что-нибудь подходящее для данного определения высоты ножек.

Как расплавленный пластик застыл, можем приступать к придумыванию ножек для этого ложе.

Я использовал пластиковый кожух от офисного стула (деталь которая закрывает металлическую душку спинки стула).

Эта деталь уже имеет, хоть и закруглённые углы, но под 90 градусов.

Вырезаем из этого кожуха (лучше пилить болгаркой если имеется регулятор скорости) деталь, по высоте которую показали подкладки под ушм, т.е. на какой высоте от дна ящика будет находиться инструмент.

(показываю пальцами какой отрезок отрежется)

Этот кожух имеет форму квадратной трубы, его надо прорезать по серединам сторон которые меньше. Припаиваем их к полученному ложе заранее приготовленными прутками.

Припаиваем эту конструкцию ко дну ящика. Здесь пришлось паять паяльником, т.к. фен от станции не влазил вместе с рукой (держал пруток). Припаять легче будет если отрезать от прутка кусочек и просто приложить в место где будет производиться пайка. И паяльником двигая из стороны в сторону наплавляем на ножку и дно ящика. Самое главное чтобы стенки тоже прогревались пластики спаивались.

Получаем результат

Теперь приступаем к отсеку где будут лежать диски (точнее будет, стоять).

Из тоже кожуха стула отрезал, как для ножек, кусок размером 4см (получается по высоте). Для того чтобы диски при укладке не цеплялись за стенку кармана, край делаем из тойже трубы. Закругление будет нам в помощь. Направляем закругление в сторону болгарки. И припаиваем как поступили с ножками.

Вкладываем диски

С отсеком для маленьких "огрызков", которые ещё могут понадобиться, было проще. Приварил небольшую полоску пластика между стенкой ящика и местом для болгарки, расстояние совпало от полоски до отсека больших кругов.

Ну и теперь место для ключа.

Вырезал 2 полоски по 2см шириной высотой около 6см и припаял их к задней стенке. Припаял по нижней их части.

Для усиления данных прижимов пришлось ещё вырезать две пластинки ромбовидной формы. Они нужны чтобы припайки в нижней части не оторвались. Припаиваем их перпендикулярно к припаянным пластинкам, чтобы образовалось Т-образное крепление, или проще говоря, тавр в сечении.

Финальная придумка заключается в шнурке, который будет ограничивать откидывание крышки.

Шнур обычный бельевой, материал кстати тотже, полипропилен (на упаковке было написано). Если используете шнур какой есть в хозяйстве, то надо будет или просверливать в рёбрах жёсткости крышки отверстия и привязываете, или припаяйте пластинки - просверлите отверстия - завяжите шнур. В моём случае удачно совпало, что при закрывании ящика шнур аккурат кладётся вдоль стенки.

Шаг 5: Всему своё место.

И теперь кульминация.

В готовый ящик-органайзер вкладываем то что там должно храниться.

Шаг П.С.

Было место, от которого потерялся кусок пластика.

Проблему решил! Приложив изнутри кусок пластика, процарапав контур шилом, вырезал, вставил на пустое место, и сразу паяльником пропаял по трещине восстановил потерявшийся кусок.

Ящик готов к эксплуатации.

Ящик уже путешествовал в багажнике авто с металлоломом и другими инструментами, поверьте на слово, с ним ничего не случилось. Трещин нет, при том что армирующую сетку не использовал!

Данная самоделка пригодиться в очень большом кругу применения. так что дерзайте :)

Самое главное чтобы: Мозги не овощи и руки не из ж***, из нужного места :)

Спасибо что прочитали статью! Всем удачи в самоделках!

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.