Всем здравствуйте сегодня завершающая 4-я статья на тему изготовления ножа из обоймы подшипника.

Как известно сталь для подшипника устойчива к износу, но хрупкая при ударной нагрузки ведь подшипник просто должен крутиться, а не выдерживать удары. Для подшипника в основном применяется сталь ШХ15 она идет с примесями хрома, и некоторыми металлами в зависимости для чего предназначается подшипник. Сталь моего подшипника, из которого я буду ковать нож, ШХ20СГ эта сталь самый раз подходит для набивки руки.

Сталь ШХ20СГ применяется для изготовления подшипников большого диаметра и предназначены для работы с высокой динамической нагрузкой. Толщина моего подшипника 25 мм, я перед ковкой обжог его и вытянул и получил 5 мм толщину. Сталь ШХ20СГ отличается от ШХ15 тем, что в сталь ШХ20СГ идет примесь кремния и марганца, нож из такой стали получается крепким и износостойким. ШХ20СГ не любит высоких температур при ковке и именно по этому ковать буду при температуре 500 600°C.

Ну вот вроде и все в общем рассказал про эту сталь. Приступаю к ковке ножа. Для того чтобы снять заводскую закалку я заранее произвел отжиг стали, так она будет мягче при ковке. После нагрева выравниваю обойму на наковальне. Ковать начал с формирования хвостовика.

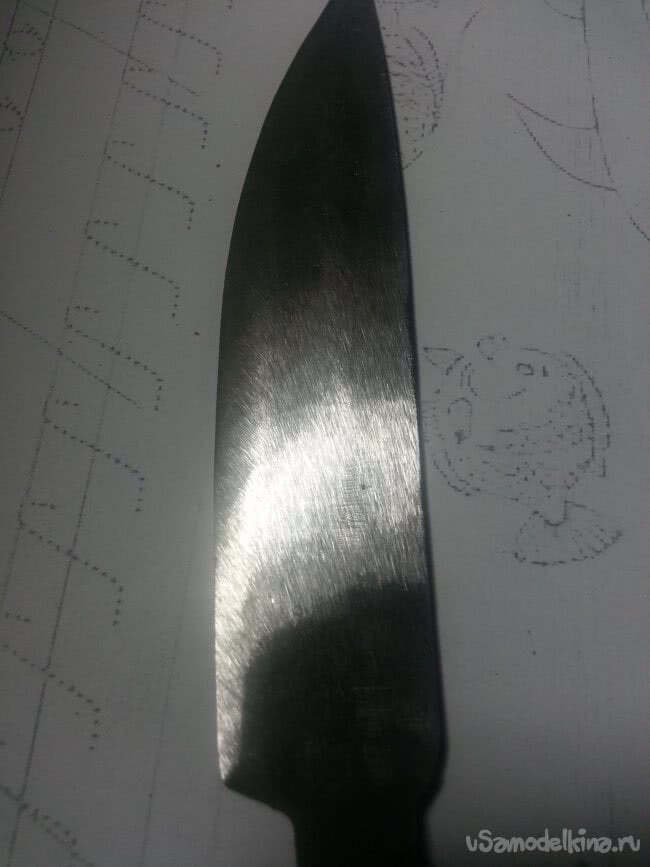

Далее после доведения хвостовика до нужной формы и толщины расковал лезвие. Лезвие решил сделать узким и длинным где-то 158 мм. Кую вытягивая металл от обуха до кромки лезвия. Толщину рассковываю сразу окончательную. Ну вот толщина 2 мм шлифовать осталось малость. Так как я все сразу расковал, решил сразу произвести закалку. Закалку произвожу в моторном масле. После проверки закалки оставляю заготовку на выключенном горне для отпуска так он пролежал 2 часа. Ну вот и все с ковкой теперь приступаю к слесарным работам.

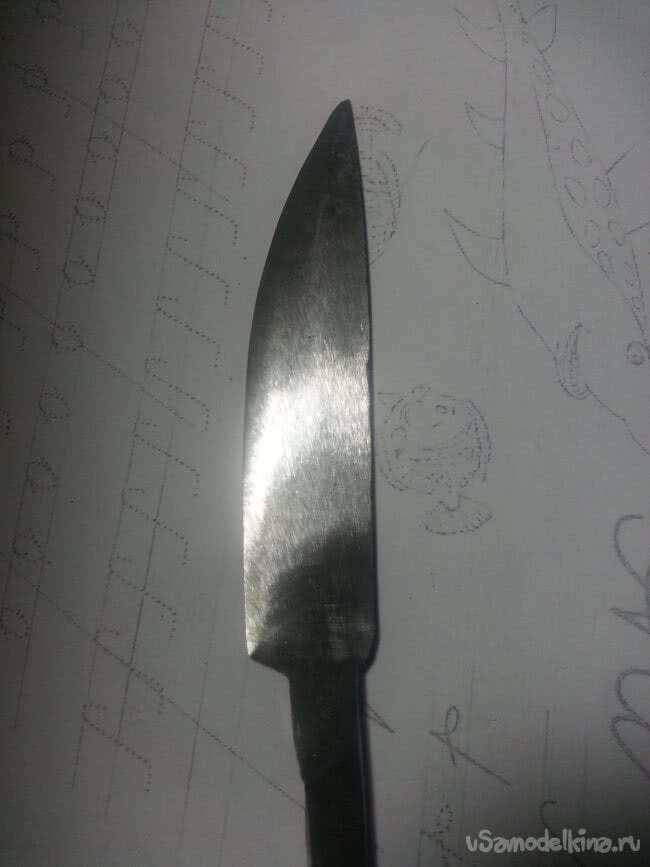

На Гриндере шлифую всю поверхность и формирую форму клинка и хвостовика. На 80 наждачной бумаге, а потом на 100, 120, 400 шлифую под углом. Полировать не буду хотеть протравить в хлор.железе. После шлифовки вывел спуски от обуха до рк сплошной спуск. Вот и все вроде на Гриндере.

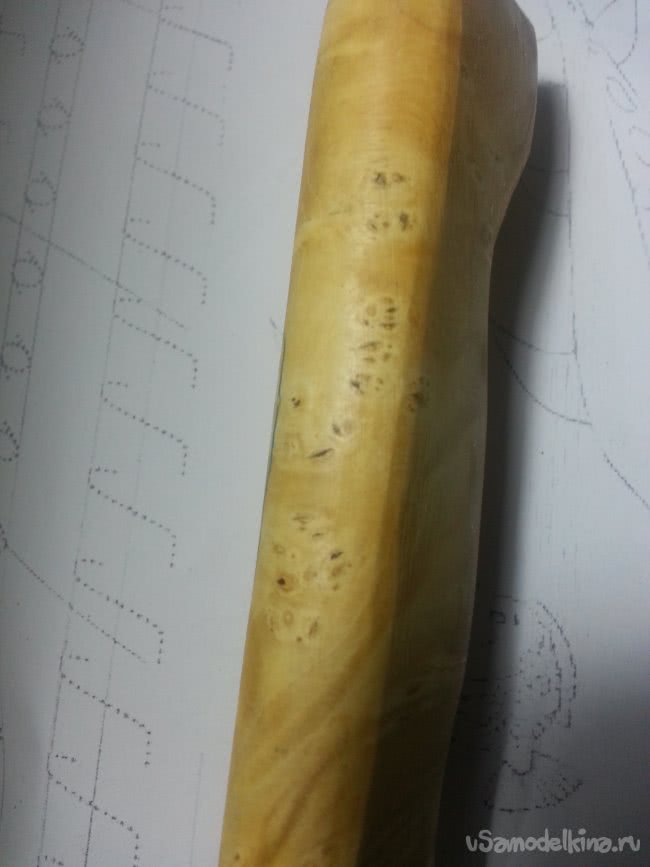

Приступаю к изготовлению ручки. К сожалению не удалось сохранить несколько фото при изготовлении ручки, что есть покажу. Для ручки взял сухой кап клена, просверлит отверстие в бруске и на эпоксидку склеил с ножом. Далее на Гриндере 120 бумагой отшлифовал до округлой формы и уже потом вручную разной бумагой довел до нужной формы. Для защиты рукояти пропитал в льняном масле в вакуумной камере где-то 4 часа. Теперь ручка не боится воды и выглядит красиво.

Ну вот и все это была самая последняя статья на тему ШХ стали, после всего я провел краш тест всех четырех ножей и выяснил, что лучше всего ШХ15 закалять в солярке и делать медленный плавный отпуск, тогда нож получается более прочным. А этот нож из стали ШХ20СГ оказался более прочным, я что только не делал и даже вставал на него, он выдержал все это лишь, когда я положил его под пресс на 5 см полешки и при нагрузках 200 кг он просто прогнулся до пола на 5 см, а когда я отпустил пресс он вернулся в первоначальное положение только немного согнулся.

Вывод один из ШХ15 и из ШХ20СГ можно сделать хороший нож. Всем спасибо и до новых Самоделок друзья.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозит лишение свободы до двух лет!