Всем здравствуйте.

Сегодня третья статья на тему нож из ШХ15 или нож из обоймы подшипника. Как я говорил ранее, что подшипники бывают разные, марку стали подшипника можно определить расшифровав надписи на самой обойме. ШХ15 самый распространённый вид стали для подшипника. Сталь для подшипника должна быть устойчивой к износу и именно по-этому она боится ударной нагрузки, ведь подшипник не должен испытывать удары, поэтом сталь обоймы такая хрупкая.

Бытуют споры, что внутренняя обойма прочнее чем наружная, по мне сталь в обеих обоймах одинаковая, но вот шарики или ролики в подшипнике гораздо прочнее самих обойм. Из шариков подшипника тоже делают ножи. Большие шарики, приварив к ним ручку, расковывают в полосы, а мелкие сваривают в трубе - такие ножи крепкие, износостойкие и при правильной закалке держать хорошие ударные нагрузки, но о таких ножах мы поговорим позже. И так приступаю к ковке.

Понадобится

- Болкарка

- Наждачная бумага

- Обойма подшипника

- Кузня

Перед ковкой я заранее обжог при температуре размагничивания, так метал потеряет свою закалку и станет мягким для ковки. ШХ15 не любит перегрева и именно по-этому я произвожу ковку при низких температурах - это в пределах 500 или 600°C. При остывании сразу нагреваю еще раз, ШХ15 нельзя ковать на сильно остывшую иначе она даст трещины и нож будет испорчен.

Лезвие решил сделать пошире, а хвостовик по меньше, рукоять будет всадной. Нагреваю до светло-вишнёвого цвета и распрямляю подшипник. После того, как распрямил, начинать ковать лезвие так, как подшипник маленького диаметра сразу кую до 2 мм толщины. После расковки лезвия кую форму хвостовика до нужной длины. За 8 нагревов я полностью расковал примерную форму ножа.

Так как нож сразу раскован до нужной толщины, сразу после ковки произвожу закалку лезвия. В сети нашел метод закалки ШХ15 в солярке и решил поэкспериментировать, налил в посуду подогретую солярку, а сверху грамм десять масел, нагрел нож до размагничивания и закалил нож, проверил на стекле, но нож не царапает, произвел закалку еще раз, только нагрев проверял уже солью, ведь поваренная соль плавится в районе 800°C, после того как нагрел, окунул в солярку - друзья будьте внимательны: солярка очень хорошо горит при закалке. Проверил на стекле все вроде царапает.

Выключаю горн и оставляю на почти прогоревших углях, так он у меня пролежал 2.5 часа, накрытый кирпичами, так я произвел отпуск металла. Хорошо так размахнулся и кинул об пол нож, а он выжил. Ну вот в кузне все дела завершены приступаю к слесарным работам.

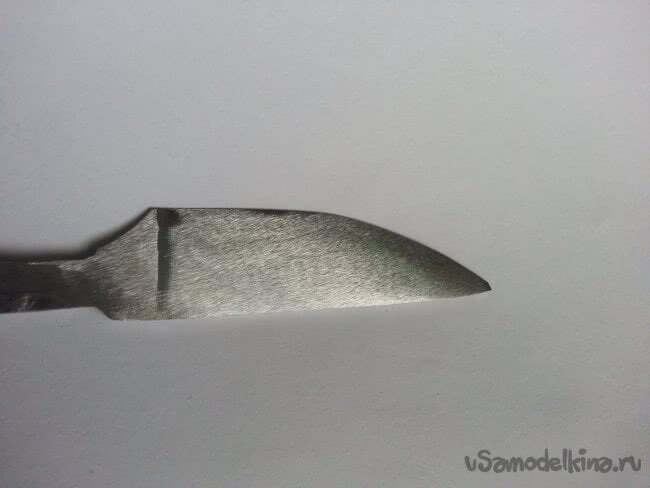

На гриндере шлифую всю поверхность ножа и вывожу нужную форму клинка. Далее поменяв наждачную бумагу на более мелкую, формирую клин, после затачиваю на силке. Полотно лезвия не стал шлифовать в зеркало, просто убрал крупные риски 120 и 400 бумагой, ведь нож для хозяйственных нужд. Теперь приступаю к рукояти.

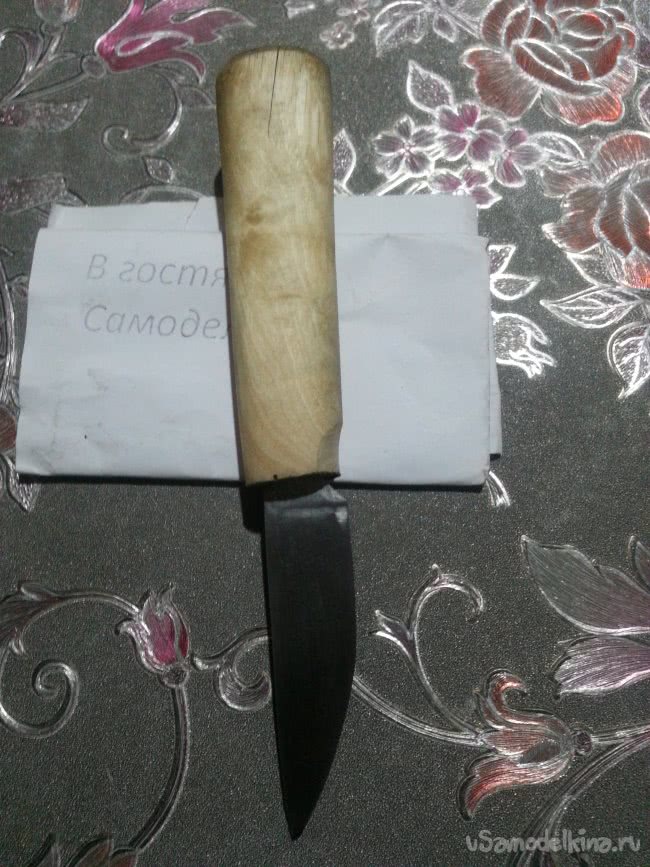

Для рукояти взял самое распространённое дерево березу. Отрезав кусок нужной длины снимаю кору на станке снимаю все лишнее. В центре просверливаю отверстие залив в него клей забиваю хвостовик и оставляю на ночь под прессом сохнуть. На следующий день все склеено, приступаю к шлифовке на Гриндере. Предав нужную форму ручке - шлифую мелкой наждачной. Растопив воск на паровой бане пропитываю ручку 2 часа. Вот и все, после пропитки воском рукоять не боится влаги.

Ну вот и все нож готов без затрат, а главное своими руками всем спасибо за внимание и до новых Самоделок друзья

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозит лишение свободы до двух лет!