Всем здравствуйте, знакомый попросил отковать небольшой нож из подшипника. Как только появилось время - приступил к ковке. Уже не один нож ковал из подшипника, и вроде бы руку набил немного да и секреты узнал.

По режущим свойством шх15 мне нравится, хотя есть и лучшие марки стали, но в наших краях деревенских шх15 - самый распространённый металл для ковки ножей. Для ковки ножа взял внутреннюю обойму большого подшипника не зная какая маркировка и какой диаметр отрезал кусок нужной длинны и отжег в кузнечном горне чтобы металл стал мягче. Иначе при ковке может появиться трещина или скол так, как сталь имеет заводскую закалку, а отжиг ее уберет и ковать можно не боясь чего сломать.

Понадобится материалы

- Обойма подшипника

- Цвет. металл для больстера

- Дерево для рукояти

- Наждачная бумага разная

- Полироль, воск для пропитки рукояти

Инструмент

- Дрель

- Болгарка

- Кузнечный инструмент

- Гриндер

- Электро сварка

- Клей эпоксидный

Ковка

Как написал ранее перед ковкой отжег подшипник тем самым убрав закалку металла. Нагреваю в горне до темно вишневого цвета так как металл боится перегрева и недогрева, а при ковки вишневого цвета будет достаточно это где: то в районе 800°C самое то. Нагреваю и точными ударами выравниваю обойму ну а далее самое тяжелое это выронить в полосу так как в центре имеется дол для шариков его нужно ковать от краев самое главное не заломать дол в центр.

После отковал заготовку в полосу толщиной 4 мм по всей площади пластина должна быть одной толщённой иначе в дальнейшем будет очень тяжело это все исправить. Главное в ковке не торопится и исправлять ошибки пока горит горн. Далее болгаркой отрезаю под угол с противоположной стороны кончик ножа потом нагреваю и выгибаю лезвие под нужную форму не забывая о толщине ножа. Теперь нагреваю только лезвие и формирую спуски с обеих сторон оставив 1 мм толщены. Теперь после нагрева отковал хвостовик немного заостряю и удлиняю. Нагреваю еще раз и ставлю свое клеймо затем нагреваю и выравниваю там где нужно вот и все с ковкой теперь перед закалкой нужно нормализовать металл. Нормализация это нагрев до закалочной температуры и дать остынуть на воздухе я делаю так 3 раза и приступаю к закалке.

Закалка

Закалка металла производится для того чтобы нож приобрел твердость, а твердость ножа влияет на режущие свойства чем тверже клинок тем дольше он будет острым, но и хрупким, а это может быть опасно и некрасиво. Главное это соблюдать температурный режим самый простой способ это проверка магнитом когда металл не прилипает к магниту то значит температура примерно от 800°C я нагреваю до размагничивания и еще немного догреваю и произвожу закалку. Подшипник закаливается в масле так как в воде может лопнуть клинок. Для того чтобы мой клинок был хрупкими, но не по всей площади и именно по этому произвожу зонную закалку только режущий кромку.

Для того чтобы получить нож с линией хамом производится обмазка обуха и лезвия кроме режущий кромки и после закалки полировки и травлению проявится та самая линия. Я же не буду травить клинок я его буду полировать и поэтому просто нагреваю только режущую часть лезвие и произвожу закалку частичным погружением в растительное масло. Сразу же подвешиваю клинок на нитку остывать не в коем случае не класть на металл иначе станет винтом было у меня и не раз. После отжига немного шлифую клинок перед отпуском.

Отпуск

В процедуре отпуска нет ничего сложного, но единого мнения о времени и температуре шх15 нет я же отпуск произвожу при температуре 200°C 1 час и вроде бы все нормально, если же после отпуска нож не режет стекло, то держу еще час, но в основном хватает часа. Вот и все отпуск произвел при правильном отпуску нож будет соломенного цвета если темнее, то значит перегрел. Вот и все настало самое тяжёлое и нудное это слесарские работы. Работы с огнем завершены успешно. Теперь приступаю к изготовлению рукояти и шлифовки клинка.

Рукоять

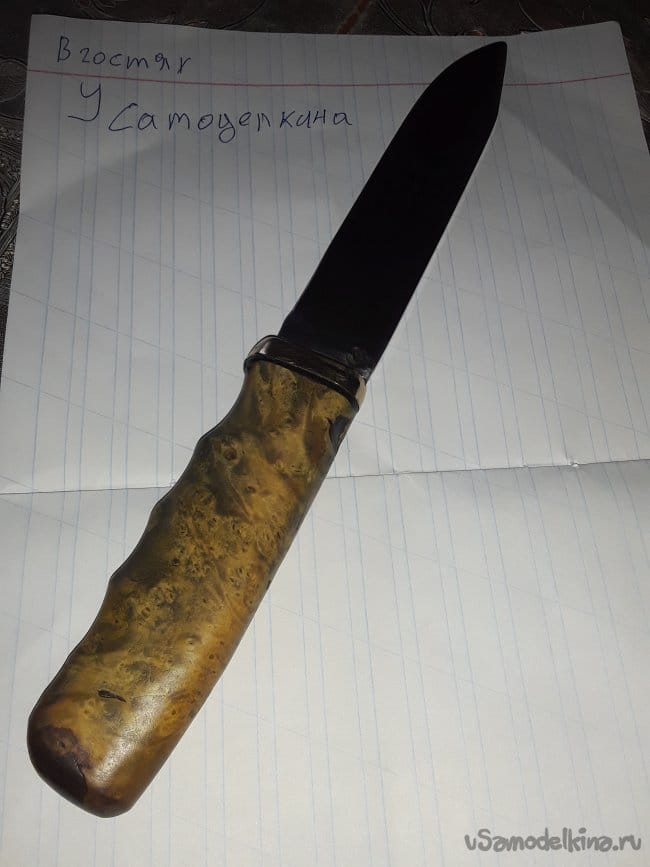

Про полировку клинка писать особо не буду там ничего интересного. Для рукояти взял кап клена его я отпилил от подножия своего клена прям во дворе да простит меня дерево. После обрезки всего лишнего с бруска приступаю к его сушке. Для идеального высыхания капу потребуется почти год, а у меня есть неделя и для таких случаев можно просто поварить дерево в соленной воде часов 5 и можно дальше работать с ним. После варки его немного подсушить и можно шлифовать. А пока варится кап от болванки бронзы отрезаю кусок для больстера делаю разметку просверливаю отверстия, подгоняю под хвостовик. Забиваю на хвостовик больстр и провариваю прут 8 мм делаю насечки для более плотного удержания в рукояти. После подсыхания капа делаю разметку и просверливаю отверстие под хвостовик.

Монтаж будет на клей на больстер накладываю 2 кусочка черной ткани все заливаю клеем и стягиваю струбциной и оставляю на сутки сохнуть. После высыхания сначала придаю грубую форму болгаркой, а потом на Гриндере формирую основную форму рукояти. Далее шлифую все мелкой наждачной и для защиты дерева варю рукоять в воске ну а после пропитки все полирую. Вот и все нож из подшипника готов качеством доволен ручка очень красивая и прочная да и испортить ее очень тяжело. Всем спасибо за внимание поддержите мой ютуб просмотром спасибо за ваше внимание и до новых Самоделок друзья.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозит лишение свободы до двух лет!