Предлагается вариант изготовления универсального электропривода для самодельных механизмов, приспособлений или оборудования.

После строительства садового домика, оказался не у дел и был разобран самодельный стационарный строгальный станок. Затем станина станка обзавелась столешницей и стала элементом садовой мебели, а однофазный электродвигатель мощностью 2,2 кВт переместился на полку в ожидании работы.

Летом текущего года, появилась задача по использованию упомянутого двигателя в садовом измельчителе, а в перспективе просматривается и другое оборудование на базе этого привода.

Такой электродвигатель в моем распоряжении один, он имеет значительные размеры, вес и цену, а задач по его применению намечается несколько. Поэтому напрашивается определенное решение вопроса - изготовить универсальный привод для использования в садоогородных самоделках.

Индивидуальные приводы, объединенные с исполнительным механизмом на общей станине, рационально применять для станков и приспособлений с относительно большим коэффициентом использования.

Основное назначение универсального привода - приведение в действие различных сменных исполнительных механизмов. Каждый из них предназначен для выполнения определенной задачи. Замена наладок происходит поочередно, при смене технологической операции.

Преимущество универсального привода в том, что он один используется при выполнении большего количества разнообразных операций, чем индивидуальный привод, который жестко привязан к конструкции и всегда выполняет одну операцию.

Универсальный привод включает в себя электрический привод (электродвигатель) и передаточный механизм (муфта, ременная передача, редуктор), заключенные в единый закрытый корпус. Пуск и управление приводом выполняется с помощью переключателей, расположенных на корпусе устройства.

Распространенным примером использования универсального привода, является множество вариантов многоцелевых кухонных машин, состоящих из нескольких сменных исполнительных механизмов и отдельного привода. Применение подобных машин на кухне, уменьшает занимаемое место и затраты на приобретение комплекса необходимого оборудования, увеличивает коэффициент загрузки привода.

Использование самодельного универсального привода в быту, позволит уменьшить время и затраты на изготовление ряда механических устройств базирующихся на однотипном электроприводе. Кроме того, намного проще решается важная проблема хранения этого оборудования в нерабочее время, так как после быстрой его разборки на узлы (привод + наладка), они проще и различными способами могут складироваться и занимают при этом минимум места.

Изготовление блока универсального привода

Материалы и комплектующие

Изготовляемый блок универсального привода состоит из корпуса и основания для установки двигателя, собранные сваркой из низкоуглеродистого стального профиля равнополочного уголка 35 х 35 х 4.

В блоке привода использован электродвигатель модели ESR 90L2 мощностью 2,2 кВт, (230 В, 2870 об/мин), с установленным на ось шкивом ременной передачи диаметром 80 мм.

Электродвигатель закреплен на основании, внутри корпуса в форме прямоугольного параллелепипеда, с возможностью всестороннего доступа воздуха для его циркуляции и охлаждения корпуса двигателя.

Для возможности регулирования натяжения ремня клиноременной передачи, внутри корпуса выполнено натяжное устройство.

1. Выбор натяжного устройства

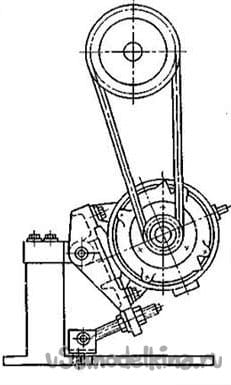

Первоначально конструкцию натяжного устройства предполагалось изготовить по классической схеме, приведенной на рисунке.

Изготовление конструкции началось. Но прорисовка схемы работы устройства показала, что для заданного диапазона натяжения ремня в пределах 120 мм, этот механизм требует много свободного места в процессе регулировки и перемещения двигателя. При этом растут размеры и вес конструкции, что в моем случае нецелесообразно.

Поэтому для изготовления корпуса с минимальными размерами, была выбрана другая конструкция натяжного устройства, с продольным перемещением двигателя.

2. Изготовление основания для установки двигателя

Отрежем с помощью УШМ два уголка, на длину габарита лап электродвигателя в поперечном оси направлении.

Разметим и просверлим отверстия в уголках соответственно отверстиям в лапах двигателя.

Закрепим уголки на лапах болтами и гайками М8, предварительно выверив параллельность вертикальных полочек уголков замерами штангенциркулем, а также их перпендикулярность оси двигателя.

Отрежем третий уголок длиной, равной внутреннему расстоянию между вертикальных полочек закрепленных ранее уголков.

Приварим этот уголок в середине, между закрепленными уголками, согласно фото.

Так мы получим конструкцию основания, дающую возможность установки и перемещения двигателя. Уголок в середине объединяет конструкцию в единое целое и дает ей необходимую жесткость. Его вертикальная грань (см. фото) служит опорой для перемещения двигателя при регулировке натяжения, верхняя горизонтальная грань – для закрепления двигателя после регулировки натяжения ремня.

3. Изготовление базовой стенки корпуса

Исходя из габаритных размеров установленного на основании электродвигателя 180 х 250 х 370 мм, хода регулировки 120 мм и зазоров для охлаждения двигателя, изготовим из уголка с помощью сварки, рамочный корпус с габаритными размерами 320 х 330 х 440 мм.

Первоначально изготовим базовую стенку с направляющими механизма натяжения.

Сварим прямоугольную рамку 320 х 440 мм. Два уголка длиной 320 мм положим на рамку, установим на них двигатель с закрепленным основанием, выверим положение направляющих и двигателя относительно габаритов рамки. При этом зазоры между основанием и направляющими должны быть минимальны, а направляющие параллельны короткой стороне рамки (см. фото).

Приварим одну из направляющих к рамке и прихватим сваркой вторую. Снимем основание с двигателя и проверим его свободное перемещение (без качки, с минимальным зазором) в направляющих. При необходимости откорректируем положение второй направляющей и приварим ее окончательно. С помощью УШМ зачистим неровности и уменьшим внутренний радиус профиля уголка для полного контакта основания и направляющих.

4. Изготовление механизма регулировки натяжения ремня

В горизонтальной полочке поперечного уголка основания (см. фото) просверлим два отверстия диаметром 8,0…8,5 мм с расположением отверстий между продольными уголками. Вертикальную полочку, по середине, просверлим диаметром 10 мм.

В нижней части базовой стенки корпуса приварим неподвижный упор из отрезка уголка.

Установив основание в направляющие, разметим и просверлим упор диаметром 10 мм, соосно отверстию в основании.

Соединим упор и основание шпилькой М10 с набором гаек.

5. Изготовление узла фиксации положения двигателя

После регулировки натяжения ремня, положение электродвигателя необходимо зафиксировать, для исключения его смещения при работе от возникающих вибраций и усилия натяжения.

Из отрезка уголка изготовим прижим. Для увеличения жесткости прижима, отрежем половину полочки уголка (по высоте) и приварим ее с края другой полочки. Получим жесткое и прочное П-образное сечение прижима. Соосно отверстиям в основании, просверлим в прижиме два отверстия диаметром 8 мм. Соединим основание с прижимом болтами М8.

6. Изготовление корпуса

Дополняем базовую стенку остальными ребрами рамочного корпуса в указанные выше размеры.

Собираем блок привода и проверяем работу механизма натяжения.

Для присоединения наладки к блоку привода, в верхней части корпуса сверлим отверстия и нарезаем резьбу М8.

С целью соблюдения правил техники безопасности и для исключения попадания отходов обработки к двигателю, в зависимости от конструкции наладки, открытые места корпуса закрываем щитками из листового материала, закрепляя ограждения винтами М6.

Для облегчения перемещения блока привода, особенно в сборе с наладкой, корпус привода дополнен двумя парами обрезиненных роликов, установленных на приваренных к корпусу болтах М10.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.