Стационарный электролизер для домашней мастерской – небольшой мощности, блочного типа – из отдельно стоящих частей-аппаратов. Общие положения касающиеся прибора мы уже обсудили, здесь, отчет об изготовлении главного и важнейшего модуля – реактора, где и происходит разложение воды на составляющие её элементы – газы. От конструкции реактора, числа входящих в него ячеек-электродов, материалов и компоновки во многом зависят главные характеристики электролизера в целом – производительность и количество потраченного на процесс электричества; а так же и надежность аппарата в вероятных аварийных случаях. Напомню – реактор заполнен горячим щелочным раствором значительной концентрации, представляющей опасность при разбрызгивании, в первую очередь для глаз.

Реактор прибора – безбакового типа с пакетом стальных пластин-электродов между которыми зажаты резиновые прокладки. Это межэлектродная электрическая изоляция и герметизация пространства между пластинами. Реактор имеет простейшую конструкцию без разделения получаемых газов – в результате получаем т.н. «гремучий газ» - смесь водорода с кислородом в оптимальном для сжигания, стехиометрическом, соотношении. Наряду с достоинством – простотой, такое построение требует значительных мер по предотвращению проскока пламени внутрь прибора и/или принятия мер по предотвращению аварии.

Рис. 2 Эскиз реактора (поз. 1) электролизера с жестко соединенным внешним баком и фильтром-отделителем (поз. 3). Конструкция показана упрощенно, без соблюдения масштаба и конструктивных подробностей. Наклон аппарата нарочитый. Нумерация соответствует [2].

Реактор электролизера (Рис. 2) построен подобно [1] но отличается внутренним объемом полностью заполненным электролитом, что позволяет лучше задействовать полезную площадь электродов и вероятно снизить их коррозию. Кроме того, предпринята попытка обеспечить естественную циркуляцию электролита в реакторе и соседним с ним баком, что должно улучшить вынос пузырьков газа из межэлектродного пространства и снижение газонаполнения электролита. Это уменьшит его сопротивление и общий нагрев, увеличит КПД прибора.

Электрическое питание реактора (на Рис. 2 показано условно) нетрадиционное – от ряда относительно маломощных импульсных источников, работающих каждый на свою группу электродов [3]. Такое построение БП позволяет резко его удешевить за счет применения бросовых компьютерных модулей, хотя можно применить и один источник – импульсный или низкочастотный. Здесь стоит сказать и о способе расчета количества ячеек – пар электродов. В отличии от обычной инженерной практики, в домашней мастерской часто проектируют электролизер обратным способом – не от требуемой производительности, а от имеющегося БП. Пользуясь простыми соотношениями [2] нетрудно подсчитать количество пар электродов и необходимый ток через них и приближенно выяснить получающееся количество газа. При имеющемся слишком сильноточном источнике, ячейки соединяют параллельно [3]. В небольших пределах корректировать рабочий ток можно и концентрацией щелочи в электролите.

Что потребовалось для изготовления.

Набор слесарного инструмента, в том числе и небольшой сварочный инвертор с принадлежностями, УШМ, расходные материалы, мелочи.

Все металлические детали электролизера из «чёрной» Ст45 – стандартный прокат из строительного магазина, резина листовая (пластина) марки ТКМЩ – тепло-кислото-морозо-щелочестойкая, толщиной 5 мм. Другой не было. Электроды – лист 1.5 мм толщиной.

К делу.

Торцевые пластины.

Мне пришлось сделать из имеющегося швеллера шириной 140 мм. Отсюда многие размеры. Вариант – стальной лист толщиной 6-10 мм нужного размера и формы. Последние, обычно зависят от применяемых прокладок (самодельные или готовые) и экономного раскроя железа, словом – по ситуации.

Собрав в кучу материалы для реактора, вычертив и повертев их так и сяк в AutoCad принял размер электрода 140х300 мм. Цифра ключевая для конструкции и невольно отсылает к пчеловодству, где в принятой «системе» главное - размер ульевой рамки. Итак, размер пластины реактора принят. Это и размер резинки-изолятора, и торцевых пластин, и некоторые важные характеристики электролизера. Для точного расчета площади электродов и зависящей от них производительности обращаемся к [4].

Свой кусок швеллера почистил проволочной щеткой, разметил с угольником и слесарной чертилкой, отрезал два одинаковых куска (Фото 3). Замыкающие пластины существенно длиннее ключевых 300 мм – оставлены дополнительные выступы - этакие ножки снизу и выступы для удобного крепления БП сверху.

У железок притупил острые кромки, разметил и просверлил на каждой ряд отверстий – для стягивающих пакет электродов шпилек и стальных патрубков для соединения с соседним баком-фильтром (Рис. 2). Отверстия для патрубков диаметром 3/4" разметил, накернил и просверлил по кругу ряд некрупных отверстий, выпилил надфилем перегородки и доработал напильником.

Мои стяжки - шпильки – 8 штук М10. Равномерно распределены по периметру пакета пластин и не должны электрически соединять торцевые пластины. Для этого на одной из торцевых пластин шпильки изолированы от металлических конструкций и крепятся через специальные мощные опоры-изоляторы (Рис. 4).

Рис.4 Конструкция опоры-изолятора шпилек, где: 1 – опорная металлическая часть торцевой пластины реактора; 2 – текстолитовая пластина- изолятор; 3 – шпилька М10; 4 – местная изоляция шпильки; 5 – шайба М10 усиленная (кузовная); 6 – гайка М10.

Ко второй торцевой пластине шпильки крепятся непосредственно. Стягивающие пакет электродов с изоляторами шпильки, в отличии от [1] расположены снаружи пластин, что экономит металл, но требует дополнительных мер для удержания резиновых изоляторов при потенциальной аварии. Электрическая изоляция шпилек (Рис. 4, поз. 4) может быть выполнена из шланга или термотрубки. Лучший вариант – обмотать резьбовую шпильку промазанной эпоксидной смолой стеклотканью. Такая изоляция прочна и надежна, а при необходимости удаляется леркой.

Для разметки мест установки внешних креплений шпилек-стяжек, заготовки из швеллера стянул струбцинами и поработал с рулеткой, угольником и чертилкой.

На условно передней пластине, крепления представляют собой приваренные стандартные «соединительные» гайки калибра М10 (Фото 6).

Фото 6. Места крепления стяжек – 6 шт. из приваренных гаек, два оставшихся – отверстия, сверху и снизу пакета электродов.

Крепления на второй, задней замыкающей пластине реактора изолированные. Для них устроены специальные мощные площадки из квадратиков стальной пластины 6 мм и крупных (М14 ?) соединительных гаек (Фото 7).

Фото 7. Нарезка заготовок для опорных площадок торцевых изоляторов.

Фото 8. Сваренные заготовки-опоры торцевых изоляторов.

Фото 9. Импровизированное приспособление для сварки.

Фото 10. Сверление сквозного отверстия диаметром 14 мм в опорах.

Готовые опоры для изоляторов приварил к заднему торцевому швеллеру аналогично передним. Здесь же вварил и сложный выходной патрубок из двух готовых магазинных элементов – «угол 90ͦ из черной трубы Ø3/4" (Фото 22, 23) .

Электроды.

Весь комплект электродов (кроме торцевых пластин) делится на промежуточные - без контактных площадок и с этакими выступающими наружу язычками для удобного подключения клемм БП [3]. При этом язычки на части пластин расположены по разному, что позволяет несколько разнести их в пространстве на готовой конструкции (Фото 22) и удобнее орудовать гаечными ключами при подключении и уменьшить риск замыканий при эксплуатации.

Большой лист железа (Фото 11) разметил и распустил, сначала на полосы, а потом и на отдельные пластины (Фото 12). На точиле притупил острые кромки после «болгарки». Вырезал на больших пластинах языки-контакты, по шаблону разметил и просверлил отверстия на пластинах – для клемм, на язычках и ряды сверху и снизу для циркуляции электролита и выхода гремучего газа (Фото 21).

Фото 11. Лист стали – заготовка для электродов.

Фото 12. Вырезание отдельных пластин из полос.

Межэлектродные резиновые изоляторы-уплотнители.

Вырезаны из нескольких больших кусков листа. Прежде всего разметил резину – шариковой ручкой и рулеткой, нарезал полосы, а из них и отдельные прямоугольники – острым строительным ножом, со смоченным водой лезвием, под линейку (Фото 13).

Фото 13. Вырезание заготовок резиновых изоляторов. Конец лезвия ножа периодически макал в хомячью мисочку с водой на столе.

Для удобного вырезания внутреннего контура изоляторов сделал жестяной шаблон (Фото 14) – разметил подходящий кусок кровельной оцинкованной стали 0,5 мм толщиной, вырезал ножницами по металлу. Внутренний контур выпилил своим любимым инструментом – ювелирным лобзиком с рамкой увеличенной глубины.

Фото 14. Жестяной шаблон при аккуратной работе позволяет обойтись без линейки.

Фото 15. Готовый набор резинок для реактора.

Изоляторы торцевых пластин.

Это небольшие квадратики из нетонкого текстолита. Заготовку (Фото 16), разметил линейкой и слесарной чертилкой, распилил на торцевой маятниковой пиле на дольки (Фото 17).

Фото 16. Кусок толстого текстолита – заготовка для торцевых изоляторов.

Фото 17. Распил текстолита.

Квадратики-заготовки разметил, на пересечении диагоналей каждую тюкнул керном и просверлил отверстия диаметром 14 мм (Рис. 4, Фото 18).

Фото 18. Сверление текстолитовых заготовок. Чтобы при вероятном закусывании толстого сверла при выходе, не вырвало из рук заготовку – ставил ее в станочные тиски.

У изоляторов притупил кромки, снял фаски. Текстолит всем хорош, но как и все слоистые пластики – гигроскопичен из за своей мелкопористости. Для ответственных электрических применений стоит перекрывать его лаком, не повредит и здесь, тем более, что в моем распоряжении устройство для пропитки с разрежением – готовые изоляторы рыхленько сложил в рабочую емкость, чтобы лак омывал большую часть текстолита, заполнил подогретым разжиженным лаком (яхтный – отечественный, недорогой) (Фото 19), накрыл спецкрышкой и откачал воздух. На сутки поставил прибор в теплое место и периодически отсасывал натекший из текстолита и неплотностей воздух. На следующий день снял разрежение, выловил изоляторы проволочным крючком, дал стечь лаку и нанизал на палочку для просушки в теплом месте (Фото 20).

Фото 19. Текстолитовые изоляторы в лаке.

Фото 20. Сушка пропитанных изоляторов на печи мастерской.

Сборка реактора.

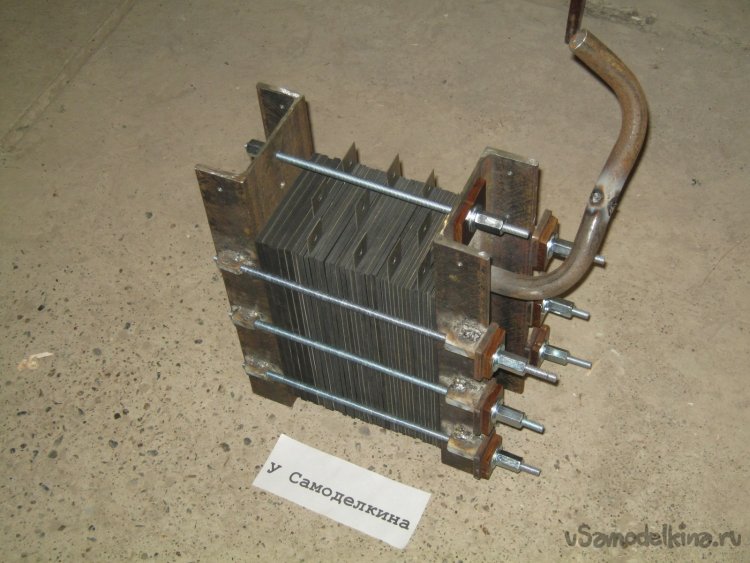

Здесь, это черновая сборка для примерки сварных соединений к следующему аппарату (Рис. 2), тем не менее, при желании реактор уже можно использовать в работе, озаботившись блоком питания и защитой от проскока пламени (плотная набивка выходного патрубка чрезвычайно тонкой медной проволокой без лаковой изоляции! или водяной затвор) или беспламенным применением гремучего газа. При этом электролитом наполняется только часть реактора [1].

Фото 21. Сборка пакета электродов согласно [3].

Фото 22. Общий вид реактора в сборе. Отсутствуют изоляторы-термотрубки на шпильках (Рис. 4).

Фото 23. Вид сзади.

Фото 24. Вид на реактор спереди. Рядом стандартный ИБП РС - один из четырех, составляющих питание электролизера [3]. Для сравнения габаритов.

Продолжение следует.

Литература.

1. Бондаренко Ю.Н. Лабораторная технология. Изготовление газоразрядных источников света для лабораторных целей и многое другое.

2. Электролизер для домашней мастерской. Часть 1. Общие положения

3. Каскадное питание электролизера для получения гремучего газа

4. Корж В.Н., Дыхно С.Л. – Обработка металлов водородно-кислородным пламенем. Киев, «Техника», 1985 г.

Babay Mazay, январь, 2022 г.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.