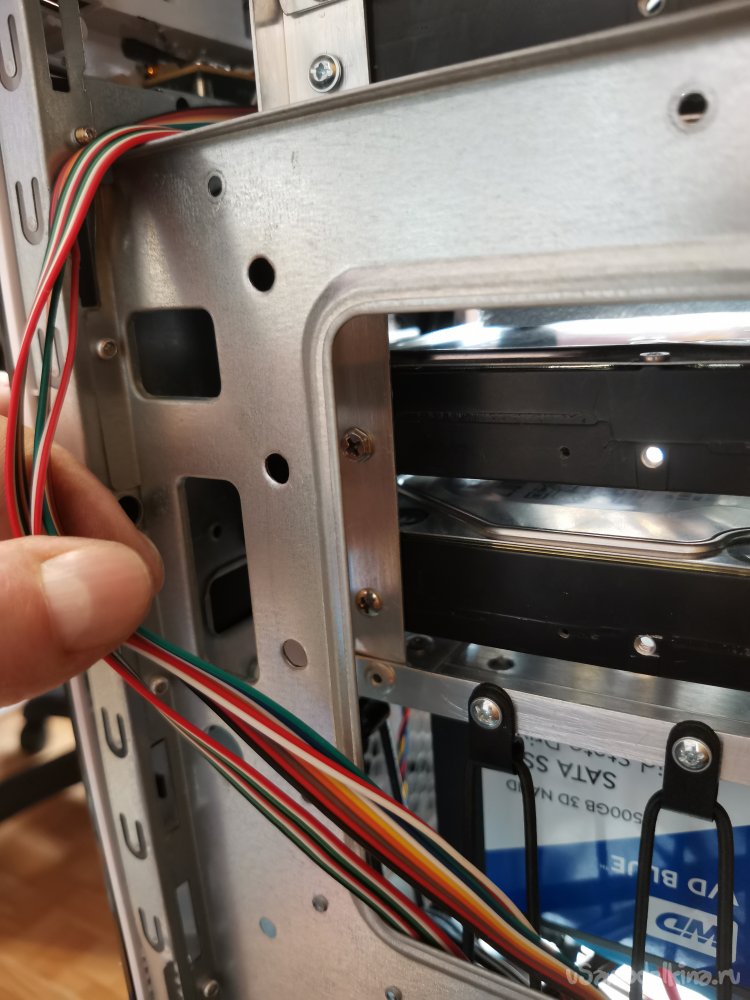

Собирал я как-то кастомный корпус для своего рабочего компьютера.

В какой-то момент мне понадобилось, в полностью собранном и установленном "железе", сделать несколько ответственных отверстий диаметром d=6 мм.

Сверлить отверстия не представлялось возможным.

Во первых: внутренний каркас и его перемычки состоят из довольно тонкого железа, и при сверлении (и даже слабом надавливании) происходит их деформация.

Во вторых: любая стружка должна быть исключена, по причине того, что все комплектующие уже стоят на своем месте,

по этому мне не хотелось "спалить материнку" крохотным кусочком металла - за которым "не уследили".

В данной ситуации не спасет ни смена диаметров сверла, ни использование ступенчатого сверла (даже при условии, что отверстия требовалось сделать не "в глубине" всей конструкции, а почти с краю системника).

Нужно было найти пробойник/дырокол для металла (и это всего на пару тройку отверстий). В продаже имеются такие дыроколы и дешевых мне встретить не удалось,

зато в каждом строительном магазине лежат так называемые "просекатели", так-же называют просечные клещи,

преимущественно они находят применение при возведении конструкций из гипсокартона и металлического профиля., их стоимость раза в 3 ниже вышеупомянутых дыроколов.

Именно просекатель и привлек мое внимание в качестве основы для переделки в пробойник.

Просекатель:

Что такое и для чего он нужен, давайте разберёмся.

Конструкция этого инструмента представляет из себя две рукоятки, соединенные по принципу ножниц/клещей. На противоположном, рабочем конце одной рукоятки находится "П"-образная пластина, на одном конце которой в свою очередь

имеется проточка, в которой свободно двигается шток, с заточенным в форме зубила острием, на другом конце пластины находится так называемое "ухо".

На рабочем конце второй рукоятки находится ролик, который при сжатии обеих рукоятей давит на торец штока, при этом шток своим острием- входит в отверстие "уха".

В строительстве такой инструмент применяют для быстрого соединения двух металлопрофилей.

Металл двух профилей совмещают, в месте соединения устанавливают просекатель, чтоб "П"-образная пластина охватывала металл обоих профилей.

При сжатии рукоятей просекателя, заостренное "зубило" штока- прорывает металл и выходит в отверстие "уха". Металл обоих профилей при разрыве образует два сдвоенных "лепестка",

которые выворачиваются в обратном направлении от центра отверстия, прижимаясь друг к другу, образуя соединение -достаточное для удержания профилей.

Достоинство просекателя в данном случае - очевидно: при таком соединении не используются ни саморезы, ни клепки.

Пробойник:

Он очень похож на просекатель, НО с существенными отличиями.

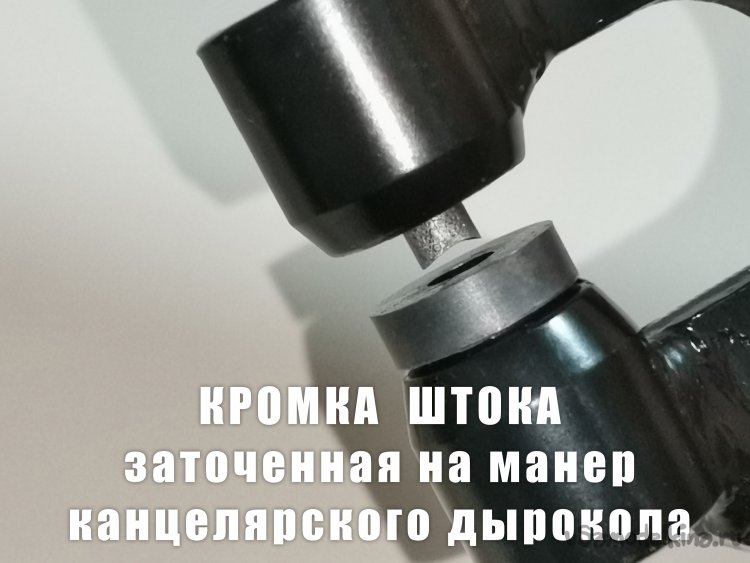

1) шток пробойника оканчивается не острием, а срезом, как на канцелярском дыроколе -"ямкой внутрь торца".

2) в пробойнике диаметр отверстия "уха" - едва больше диаметра штока, у просекателя оно гораздо больше.

3) шток и "ухо" должны иметь закалку, так-как пробой металла, осуществляется сдвигом текстуры материала -кромками торца штока.

Очень важное отличие: в просекателе разрыв металла, требует гораздо меньше усилий из-за формы заостренного штока

Решено было купить это "чудо техники" и сделав необходимые доработки - превратить его в нужный мне инструмент.

Замерил диаметр "уха" и расстояние от входного отверстия до проточки выхода штока.

Замерил диаметр штока.

Начертил эскиз втулки и заказал выточить её, знакомому токарю.

Доработка:

- Срезал у просекателя клёпку "болгаркой", которая соединяет рукоятки крестообразно.

- Вынул шток, сточил у него остриё, срезав форму "зубила", а так-же сделал небольшую проточку- углубление на торце, как у штока канцелярского дырокола.

Когда выточенная втулка была готова (была использована обычная сталь Ст45),

- я сделал предварительную пробу сопрягаемых размеров: шток (сталь из которого он был сделан мне неизвестна)

с небольшим люфтом входил в отверстие втулки.

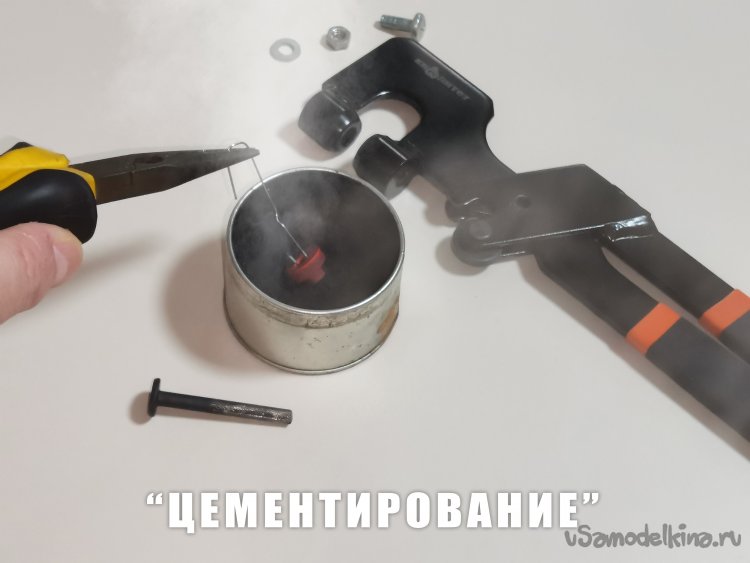

Необходимо было закалить обе эти части, а если быть точнее, то "цементировать".

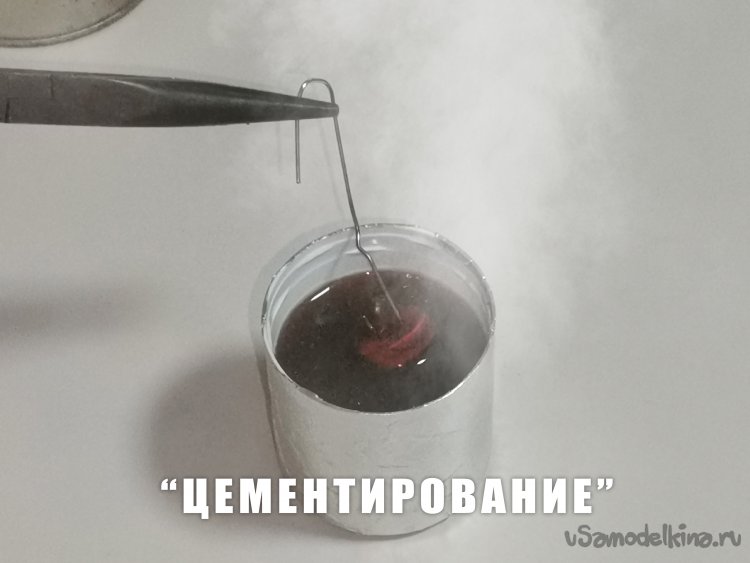

- Нагрев горелкой детали до ярко малинового цвета (это около 700-750 градусов, ни в коем случае не доводя до белого цвета), при нагреве происходит процесс позволяющий атомам кристаллической решетки металла- быть подвижными и перестраиваться.

- Раскаленную деталь опускаем в баночку с порошком из чистого графита, при этом происходит насыщение углеродом поверхностного слоя металла (собственно это и есть процесс "цементирования"),

Затем - сразу окунаем в масло (использовалась обычная "отработка") оставляем там до полного остывания- при охлаждении происходит фиксация изменений в кристаллической решётке металла

Сборка доработанного инструмента:

Запрессовав втулку в отверстие "уха", вставил шток в свое штатное место, и вместо стоявшей ранее клепки- соединил болтом с гайкой обе рукоятки перекрестно.

Испытания пробойника/дырокола:

Взял подходящий кусочек листового металла, вставил его между "ухом" и штоком, сжал рукоятки пробойника- в металле образовалось ровное отверстие.

С обратного конца отверстия "уха" вываливался аккуратный кружок металлическое "конфети".

Использование:

Перед непосредственным использованием, для пробива отверстий в "железе" компьютера - я наклеил кусочек скотча на "выходное отверстие уха".

При пробивке отверстий в нужных участках конструкции системника, все металлическое "конфети" оставалось внутри втулки на скотче, не попав в недра системника.

Конечно переделанная конструкция не лишена недостатков, и далека от удобства фабричного, фирменного инструмента.

Например нет возможности повернуть рабочую "голову" пробойника под нужным углом. Цементирование, закалка в домашних условиях - не дает гарантии получения более твердой рабочей кромки штока.

НО непосредственно в моем случае- пробойник оправдал свое создание на все 100%, думаю он мне еще пригодится в моих проектах.

Спасибо что прочитали статью до конца и оценили проделанную работу.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.