После изготовления простейших моделей для обучения юных пилотов, был разработан прототип более сложного самолета-тренера.

Из особенностей конструкции.

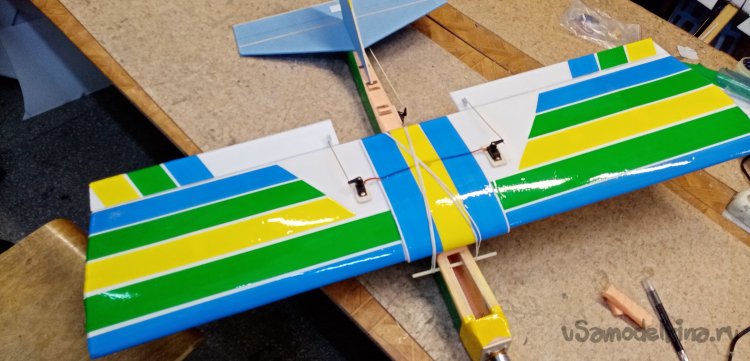

Крыло достаточно толстого профиля размахом в 100мм. Крепится сверху фюзеляжа на резинках, для сохранности при грубых посадках. Управление элеронами на двух сервоприводах. Фюзеляж простой четырехгранной конструкции с внутренними усилениями из фруктовой фанеры. Руля направления нет. Только руль высоты. Управление сводится на 4 канала. Два на элероны, один на руль высоты и газ. В полете задействован только правый стик передатчика в режиме «мода один» как на бойцовом крыле.

Материалы для изготовления.

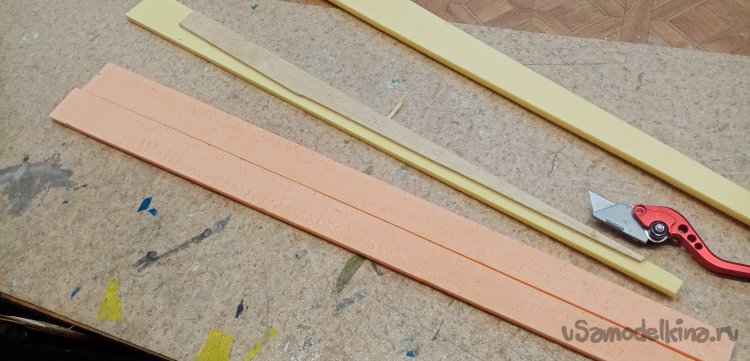

Утеплитель в 20 мм толщиной.

Подложка под ламинат в 5 мм толщиной.

Потолочная плитка в 4 мм толщиной.

Рейки усиления из сосны сечением 4х4 мм.

Обрезки шлифованной фанеры 4 мм на мотораму.

Заготовки из фанеры фруктовых ящиков.

Ручной инструмент.

Утюжки со шкуркой разной степени зернистости.

Сверла.

Угольник.

Лобзик с пилками номер 3.

Канцелярский нож.

Надфили.

Станочный парк.

Сверлильный станок.

Циркулярная пила.

Станочек «умелые руки».

Блок питания 30 вольт 3 ампера.

Вертикальный термостанок.

Горизонтальный термостанок.

Шуруповерт.

Кажется, все перечислил из инструментов и материалов.

Оборудование, купленное на АлиЭкспресс, установленное на модели.

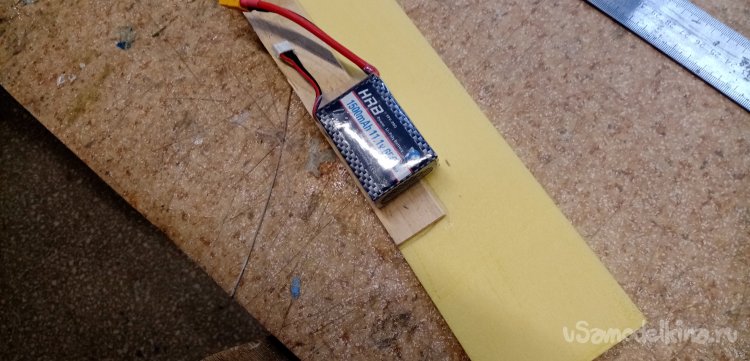

Аккумулятор 1500 мач 40С.

Мотор 2212 1000 кв.

Винт 8х6.

Регулятор 30 ампер.

Сервоприводы 9 г с металлическим редуктором, усилием в 1.5 кг.

Предисловие завершено, переходим к изготовлению модели.

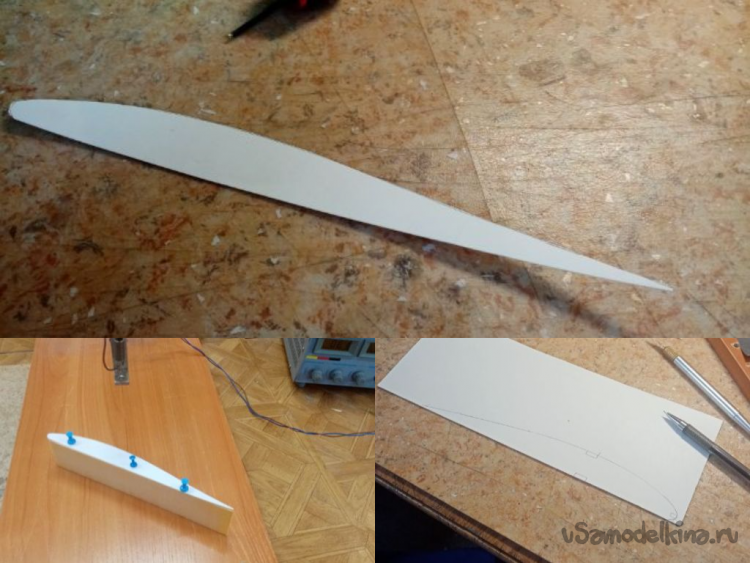

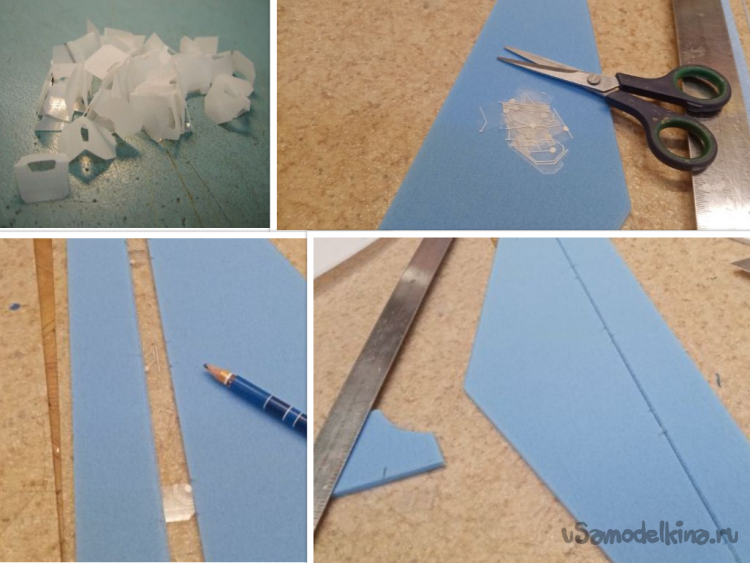

Как правило, все модели начинаем изготовлять с крыла. Профиль выбран произвольно, достаточно несущий с плоской нижней поверхностью, для удобства изготовления. Высота 25 мм, хорда 240. На листе полкартона вычерчиваю шаблон нервюры. Которые будут вырезаться из утеплителя, вертикальным самодельным термолобзиком. Края шаблона натираю грифелем мягкого карандашом «кохинор» 8В.

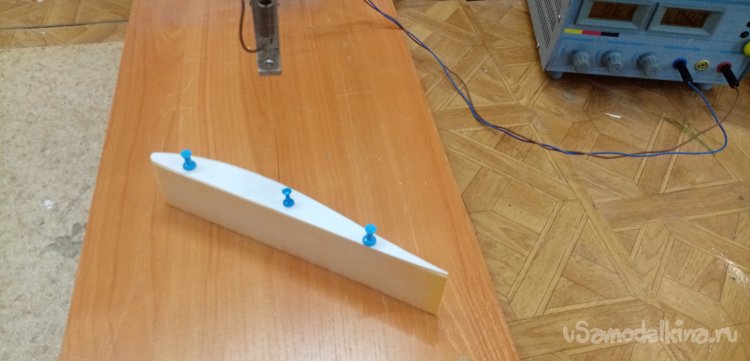

На заготовке утеплителя «пеноплекс» толщиной в 20 мм шаблон закрепляется при помощи канцелярских кнопок.

Все нервюры вырезаются самодельным вертикальным термолобзиком. А также вырезана средняя усиленная нервюра крыла из утеплителя толщиной в 50 мм. Усиление необходимо. Поскольку в этом месте крыло при помощи резиновых жгутов будет крепиться к фюзеляжу. Питание на спираль термолобзика подается от лабораторного агрегата в 30В 3А. На спираль подается 4В 1.5А.

Вырезано большое количество пенопластовых нервюр сразу на два крыла. Будем делать парочку самолетиков. Ехать на поле с одним тренировочным аппаратом моветон, однако.

Затем из остатков 4 мм фанеры на большой циркулярной пиле нарезано 4 стрингера толщиной 4 и шириной в 10 мм . Заготовки обработаны утюжками со шкуркой номер 180 и готовы к производству. Также из сосновых брусков напилены заготовки на переднюю кромку крыла сечением 5х5 мм. Замеряю точную толщину и ширину будущих стрингеров из следующей заготовки полукартона. Изготовил второй шаблон для вырезания посадочных мест стрингеров и передней кромки будущего крыла.

Теперь пенопластовые заготовки нервюр обработаны утюжками со шкуркой. На термолобзике вырезаны пазы под стрингеры. Примерены и проверены все соединения. Можно собирать силовой каркас крыла. При помощи нашего любимого клея для потолочной плитки под гордым названием «Титан».

Каркас крыла собран, небольшие дополнения при работе. Забыли прорезать отверстия в нервюрах, для прохода воздуха (быстрее клей высохнет) и протаскивания проводов управления сервоприводами. Приходится проводить эту процедуру на готовом каркасе весьма аккуратно.

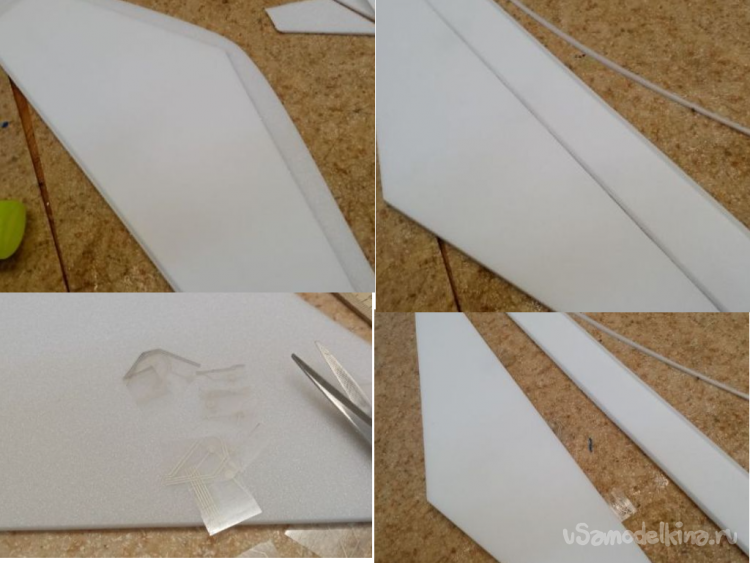

Заранее заготовим элероны из двойной потолочной плитки. Предварительно нарезаем петли из пленки. Немного потрем шкуркой для более прочной склейки.

Наносим клей на противоположные стороны заготовок элеронов, устанавливаем заранее петли и склеиваем. Помещаем под пресс.

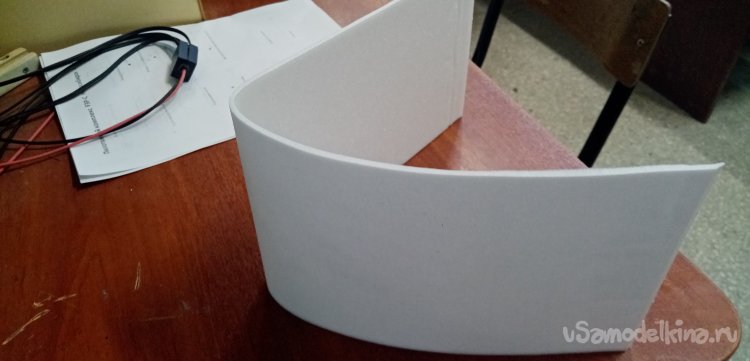

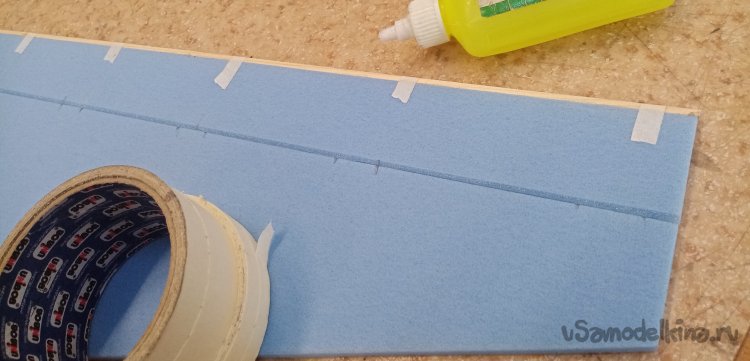

Займемся подготовкой потолочной плитки для обшивки крыла. Нужно посмотреть в каком направлении она лучше гнется. У некоторых производителей вдоль этой линии стоят треугольники. Находим центральную линию заготовки, наклеиваем прозрачный скотч. Он предохранит этот участок от растрескивания при сгибании. Есть три способа согнуть по радиусу середину обшивки.

Можно греть на небольшой температуре строительным феном.

Аккуратно прижимая руками согнуть на круглой трубке в 20 мм диаметром примерно.

Я сгибаю о гладкий край стола, прижимая руками и протаскивая заготовку. Прокатываю середину и одну сторону . Она пойдет на верхний участок крыла. Во время оклейки каркаса не будет амортизировать.

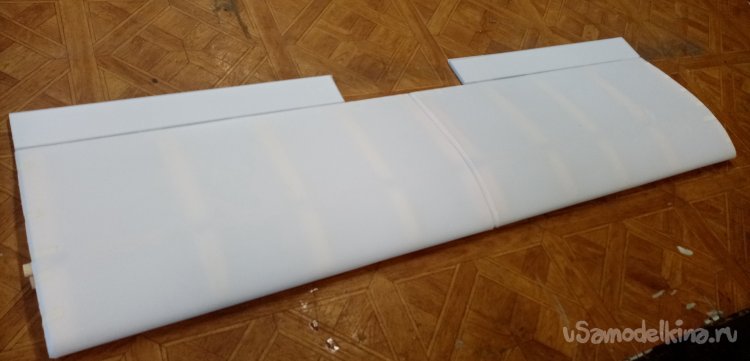

Приклейка обшивки к каркасу трудная и ответственная операция. Нужно правильно расположить нижнюю часть обшивки и затем загнуть верхнюю. Сначала размещаем каркас на нижней плоскости правой консоли крыла. Смотрим, как накладывается верхняя часть обшивки, корректируем положение каркаса. На нижней стороне обшивки размечаем места нанесения клея. Снимаем каркас, наносим клей на размеченные участки и нижнюю часть каркаса. Выжидаем парочку минут для запустевания клея и очень осторожно устанавливаем каркас. Через минут десять нижняя часть правой консоли крыла хорошо приклеится можно приступать к приклейки верхней части обшивки. По разметке наносим клей на потолочную плитку и на верхнюю часть нервюр и стрингеров, а также задний край обшивки. Сейчас настало время сразу приклеить элероны. Наносим клей на петли навески с верхней и нижней стороны и устанавливаем на нижнюю сторону обшивки консоли крыла. Клей на верхней части уже немного подсох, можно закрывать. Главное качественно прижать обшивку к лобику крыла. Немного натягиваем верхнюю часть обшивки, внимательно смотрим, чтобы задняя часть обшивки сошлась и приклеила петли элеронов. Затем фиксируем обшивку малярным скотчем в районе концевых нервюр и задней грани крыла. В бодром темпе оклеиваем обшивкой и левую консоль крыла, не забываем вклеить элерон. Получается крыло в два размаха потолочной плитки. 100 см. Затем прижимаем обшивку сверху грузами. Лучше использовать две пластиды двп размеров в 100 на 20см.

Одну укладываем в районе стрингера. Вторую, но задней грани крыла и сверху накладываем утяжелителей типа железяк.

Идея в тему.

Использовал бракованные аккумуляторы от бесперебойников.

Можно обыкновенные кирпичи оклеенные скотчем или даже простыми обоями. Чтобы не пылили.

Оставляем крыло на сутки для качественной приклейки. Лучше рассчитать время изготовления и закончить работы к концу рабочего дня. Мы умудрились изготовить два крыла в период с 10 часов утра и до 14 дня, к концу занятий.

Второй день.

Крыло просохло.

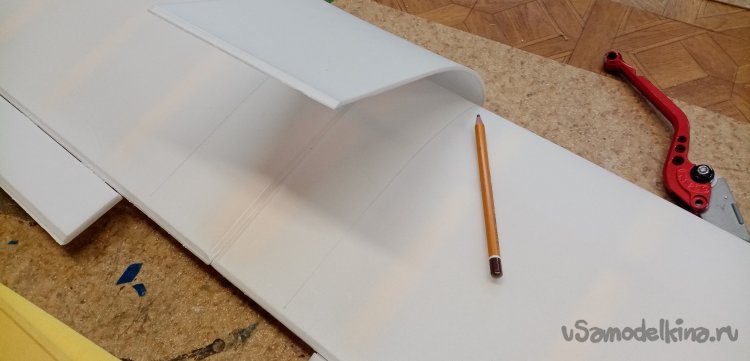

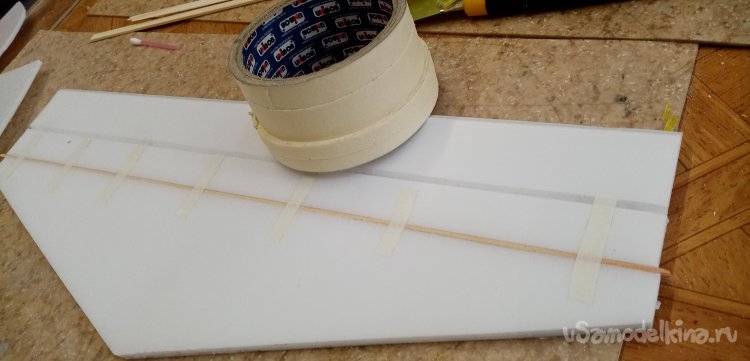

Сейчас изготовим дополнительное усиление средней части. Где на обшивку будут давить резиновые жгуты крепления к фюзеляжу. Размечаем необходимую ширину пластины потолочной плитки. Вырезаем учитывая направление наилучшего сгиба. Наклеиваю на середину прозрачный скотч. Сгибаю заготовку о край стола.

На стыке правой и левой консоли крыла размечаю место установки усиления и нанесения клея. Проклеиваю и монтирую усиление на место. Затем всю конструкцию под пресс.

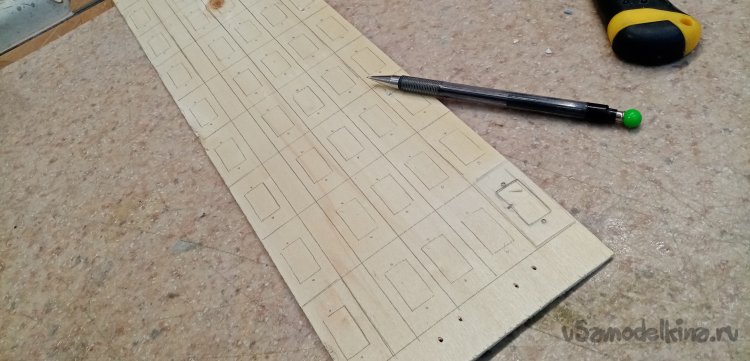

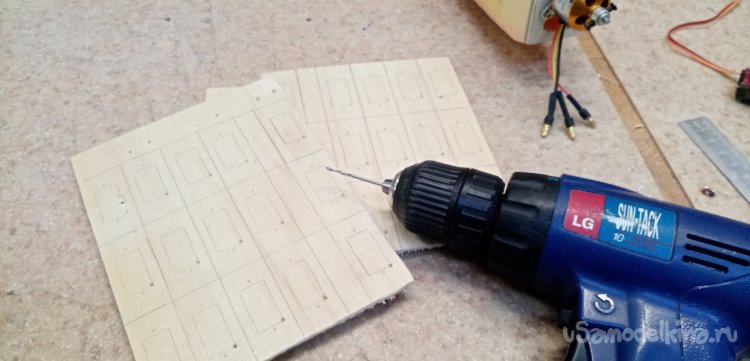

Из фруктовой фанеры нужно вырезать рамки для сервоприводов. По шаблону размечаю всю заготовку фанерки. С запасом. Затем при помощи шуруповерта высверливаю отверстия во внутренних окнах рамок отверстия для провода пилки. Можно заодно миллиметровым сверлом обозначить места вкручивания шурупчиков фиксации сервоприводов, пока заготовка большая эту операцию провести проще.

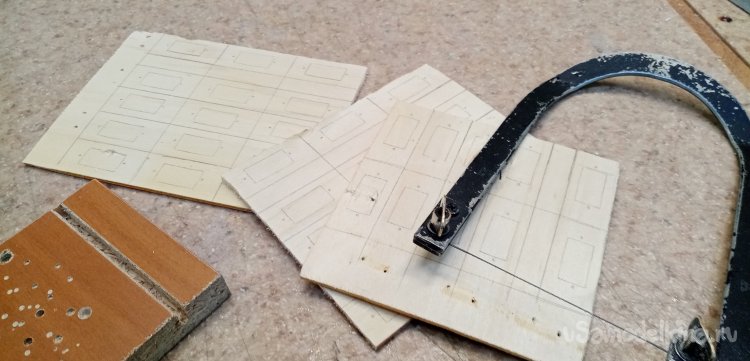

Длинную заготовку распиливаю на небольшие кусочки под размах моего маленького лобзика и вперед. Выпиленные заготовки немного ошкуриваю утюжком. В четырех рамках пропиливаю с боку небольшие пазы для вывода проводов управления сервоприводов вверх. Они будут проходить по верхней обшивке крыла. Изначально протаскивали проводульки через отверстия внутри набора крыла. Но уж больно муторно.

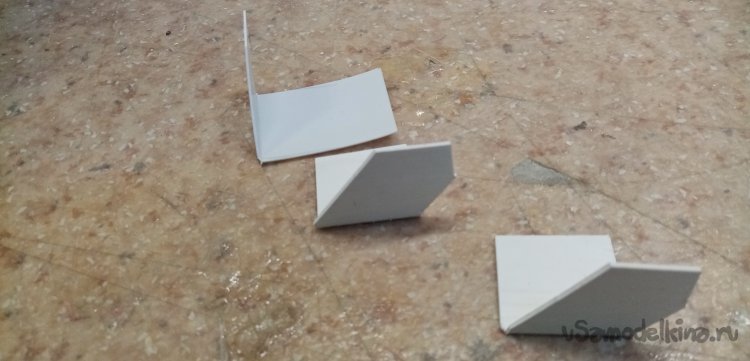

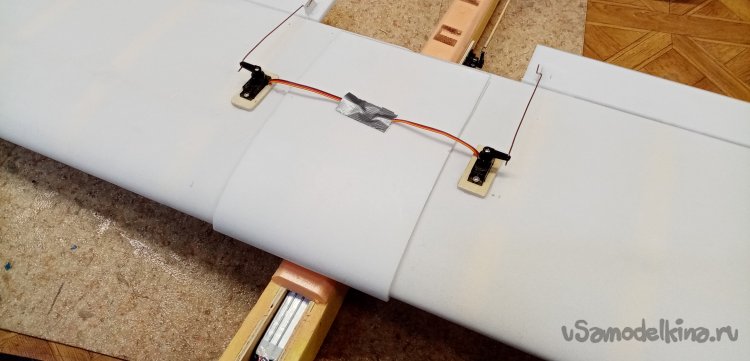

Размечаю места расположения сервоприводов с таким расчетом, чтобы длины управляющего провода хватало для подключения к приемнику без использования удлинителей. Приклеиваю рамки по разметке. Пока с крылом все. Нужно изготовить кабанчики на элероны. Процесс у нас хорошо отработан, по шаблону размечаю на строительном пластиковом уголке рисунок кабанчика. Вырезаю при помощи ножниц по металлу. Сразу просверливаю парочку отверстий для укрепления тяги.

Ориентируясь на уже приклеенные рамки для крепления сервоприводов, размечаю в элеронах отверстия для монтажа кабанчиков. Нужно помнить, что отверстия в верхнем роге кабанчика для крепления тяги должны располагаться над шарниром перегиба элерона. Отверстия прорезаю скальпелем.

Есть тонкость.

Практически невозможно прорезать отверстие толщиной 0.5 мм в склеенной потолочке. Поэтому немного покачиваю лезвие в отверстии и рез расширяется. Крепим кабанчики на термоклей пистолетный.

Еще одна.

Клей лучше наносить на пластик кабанчика. В противном случае вероятность плавления пенопласта увеличивается.

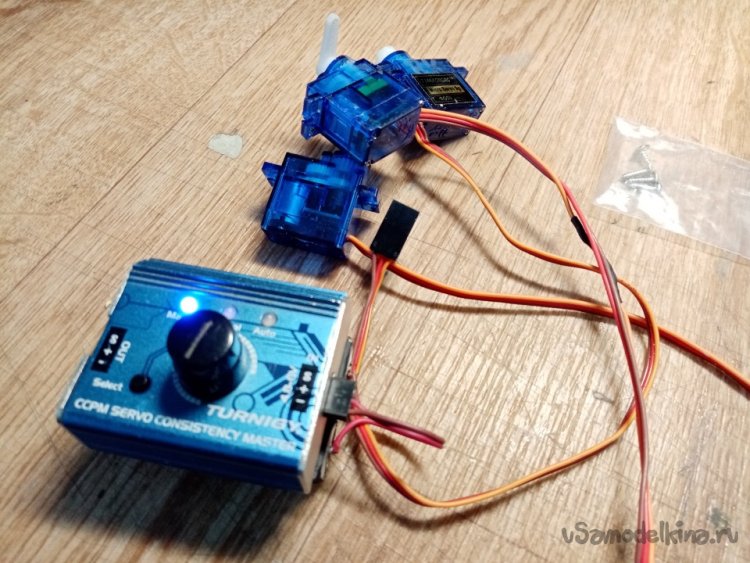

Кабанчики приклеили, рамки установки сервоприводов тоже. Нужно устанавливать оборудование и изготовить тяги. Скальпелем прорезаю отверстия в пенопласте внутри окошка рамки для установки сервопривода. Предварительно нужно проверить их работоспособность при помощи сервотестера. Неприятно будет, когда все установлено, а он не работает.

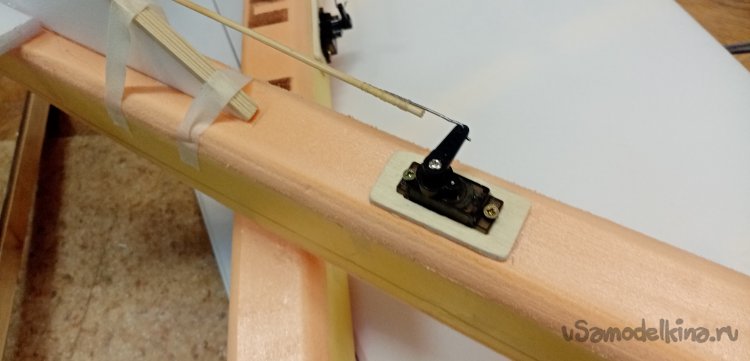

После проверки устанавливаются в рамки, провод управления выводится вверх и вбок, закрепляем агрегаты шурупами. Настал черед изготовить тяги.

Есть два варианта.

Первый при помощи проволоки диаметром в 1.5мм или даже два.

Второй шпажками бамбуковыми и наконечниками из проволоки для сварочных автоматов диаметром в 1.2 мм.

Начинаю процесс по второму варианту. Изгибаю конец проволоки, отрезаю примерно 3 см. Приматываю нитками к кончику шпажки, для гарантии проливаю примотку циакрином. Лишний клей убираю салфеткой. Как определить длину тяги от качалки сервопривода к кабанчику на элероне?

Есть метод.

При помощи сервотестера с питанием на 5В устанавливаю качалку в нулевое положение. Именно 5 не больше и не меньше, поскольку с БЕКа регулятора на питание идет именно эта цифра. Иначе сервопривод примет нулевое положение с ошибкой. Изготовленный кончик тяги вставляю в качалку. Измеряю расстояние до кабанчика элерона и обрезаю бамбук не доходя в 15 мм. Затем второй конец изогнутой проволоки приматываю к тяге покрепче. Корректирую длину тяги перемещая проволоку в обмотке. При достижении нужной длины проливаю нитки циакрином, излишки клея промакиваю салфеткой. После этих процедур, сервотестером контролирую установленное оборудование.

С крылом все.

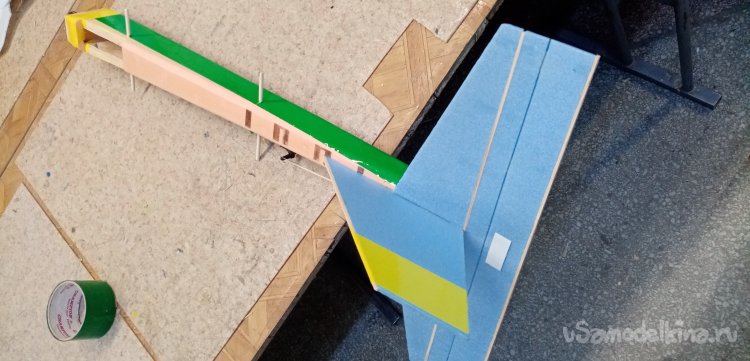

Переходим к хвостовому оперению.

К изготовлению рудера и элеватора. С ранее изготовленной модели снимаю размеры руля высоты. Расчерчиваю на обратной стороне потолочной плитки.

К стати, все почеркушки карандашом лучше делать именно на такой стороне. Тогда внешняя, красивая сторона будет еще лучше.

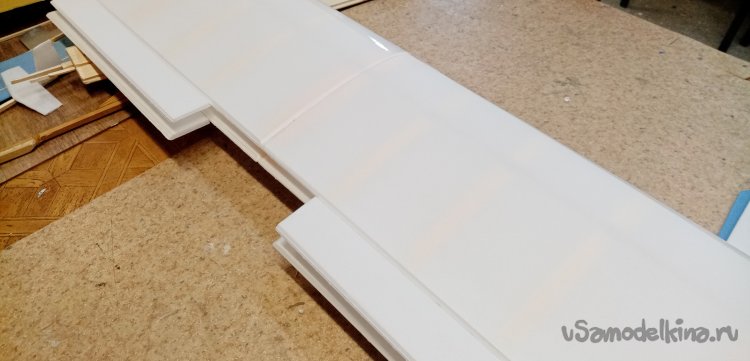

Вырезанную заготовку наклеиваю на второй кусок потолочной плитки и затем обрезаю в чистовой размер. В этом варианте руль высоты и направления будет выполнен из двойной потолочки. Склеенные детали помещаю под пресс.

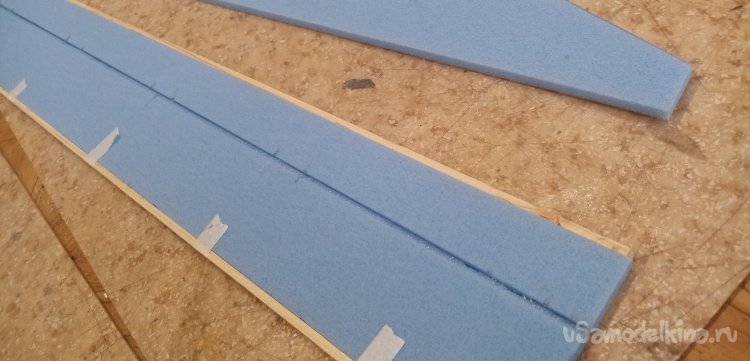

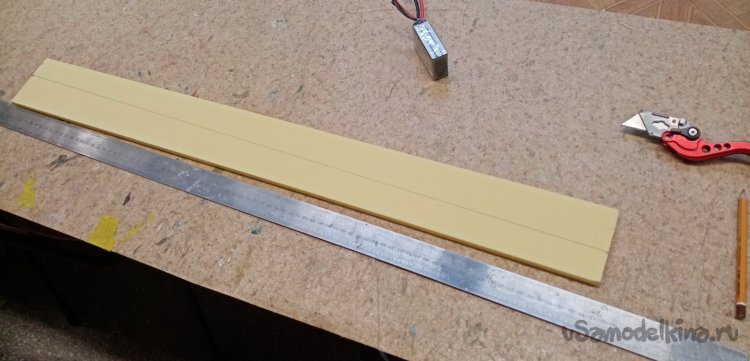

После склейки руля высоты отрезаю от заготовки подвижную часть. Срезаю её грани под углом в 45 градусов. Врезаю петли навески и опять под пресс. Пока заготовки сохнут нужно заготовить рейки усиления. На большой циркулярке отрезаю нужный размер, с легким припуском. Затем на станке «Умелые руки» с установленной фрезой калибрую в размер и окончательно довожу утюжком со шкуркой до 8х4мм.

Рейку усиления наклеиваю на заднюю грань подвижной части руля высоты. Затем разрезаю неподвижную часть руля на расстоянии в 25 мм от перегиба. Вклеиваю еще одну рейку усиления на титан. Фиксирую соединение при помощи полосок малярного скотча с двух сторон.

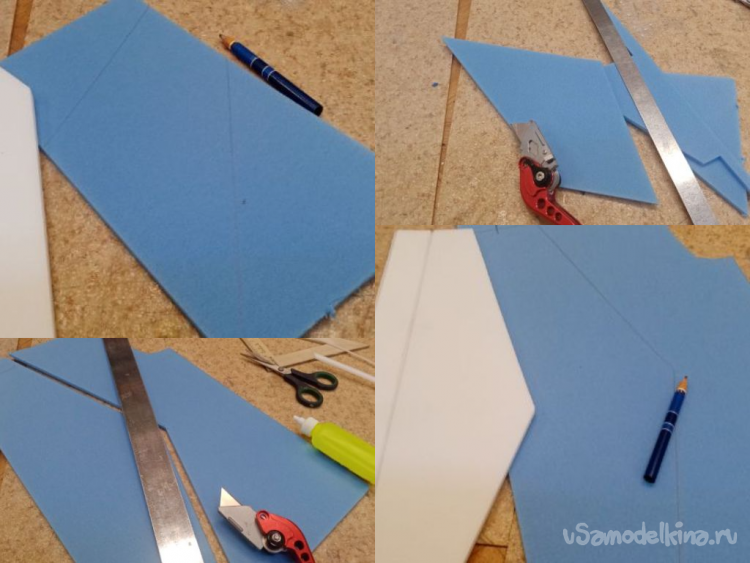

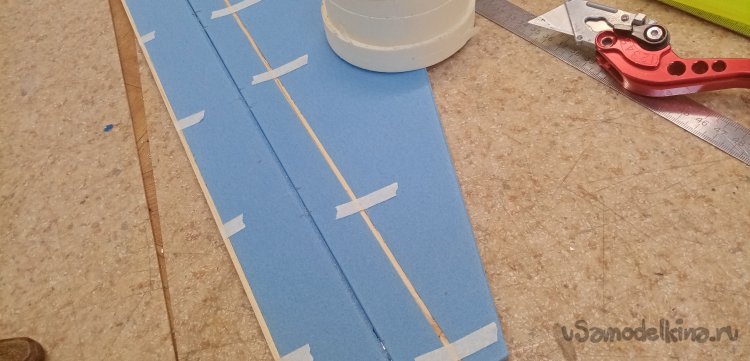

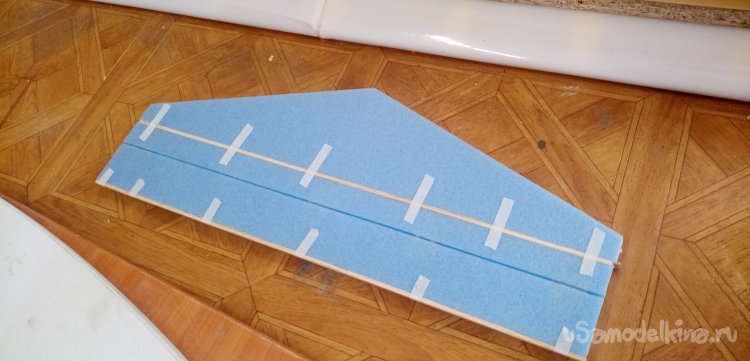

На второй самолетик буду делать оперение, из синей подложки под ламинат толщиной в 5 мм. При помощи готовых элементов потолочки копирую размеры на подложку и вырезаю детали.

Далее как и в первом варианте. Нужно отрезать подвижную часть руля высоты. Навесить на пластиковые самодельные петли. Отверстия для установки петель прорезаю ранее изготовленным устройством. Которое позволяет попасть точно посредине торца.

Рейку усиления нарезаю на станке «Умелые руки», но уже другого размера. А именно 5х4 мм. После обработки шкуркой приклеиваю на заднюю грань подвижной части и врезаю в неподвижную. Все на титане и и фиксирую малярным скотчем с двух сторон.

Так же рейку усиления приклеиваю на переднюю кромку руля направления. И на вариант из двойной потолочки.

Хвостовое оперение в двух вариантах готово.

Можно начинать изготовление фюзеляжа.

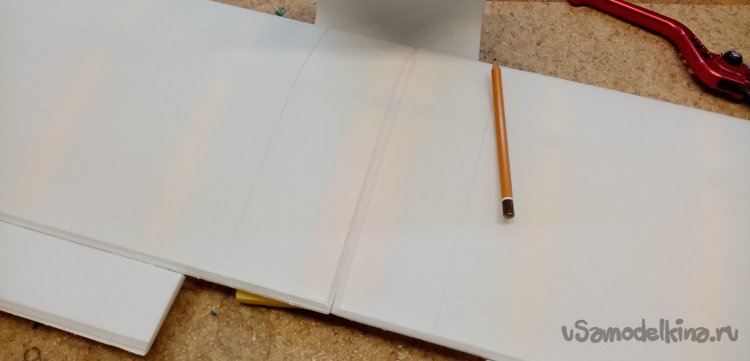

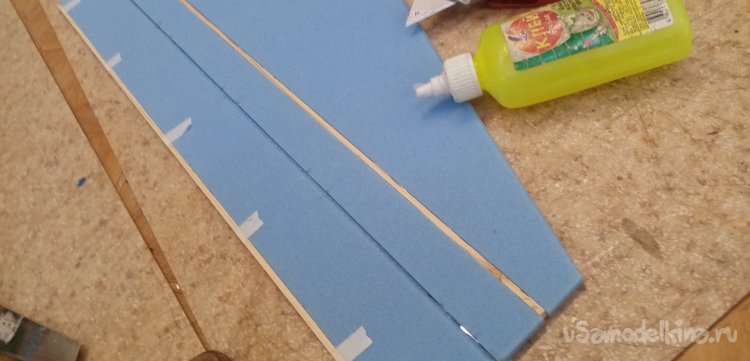

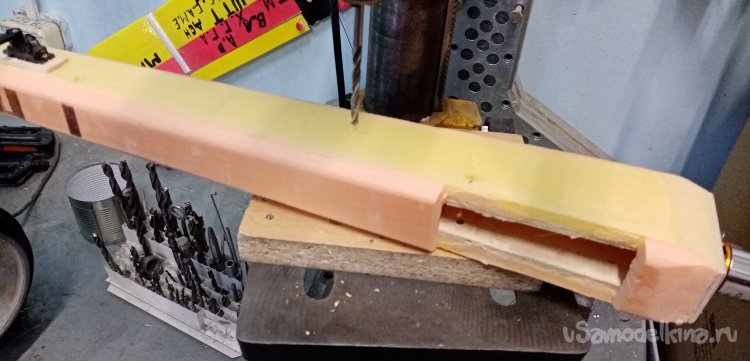

Конструкция фюзеляжа будет изготовлена из разрезанного по плоскости утеплителя толщиной в 20 мм.

В дело вступает самодельная конструкция плоскореза. Состоящая из основания, парочки длинных болтов в отверстиях его. Позволяющий путем вкручивания и выкручивания регулировать толщину реза. А также рамочного термореза и блока питания.

Устанавливаю болтами нужную высоту реза, на головки помещаю спираль. Заранее порезанные в размер по ширине заготовки разрезаю по плоскости на толщину в 19 мм. Оставшиеся в плоскости реза волоски ошлифовываю при помощи утюжка со шкуркой. Наилучшие результаты получаются при работе с водостойкой шкуркой под струей воды. Но после заготовки нужно сушить.

Из фруктовой фанеры нарезаю заготовки усиления на борта фюзеляжа. Немного шкуринга и можно приклеивать фанерки.

Склеенные боковинки помещаю под пресс.

После склейки нужно вырезать заготовки на нижнюю и верхнюю часть фюзеляжа. Для уточнения размеров примеряю силовую батарею в 1500 мач. Ориентируясь на этот размер, размечаю парочку заготовок наверх и низ фюзеляжа.

Затем приклеиваю днище к двум вариантам фюзеляжа, вставляя фиксирующие переборки из кусочков пенопласта, для соблюдения параллельности стенок. После склейки демонтирую.

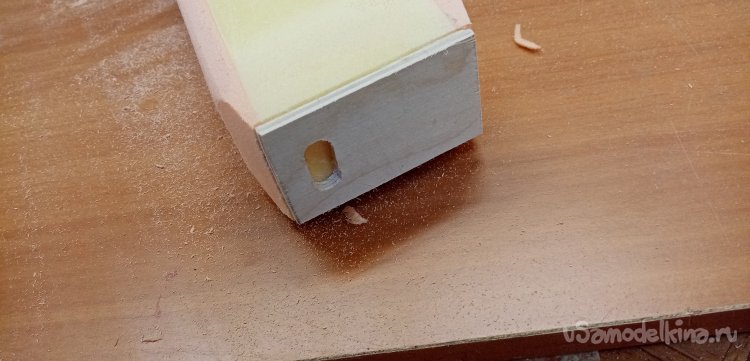

Вклеиваю усиление в носовую часть фюзеляжа для установки фанерной моторамы. Приклеиваю верхнюю часть фюзеляжа и склейку закрепляю малярным скотчем.

Заготовки частей самолета окончательно просыхают.

На высохшем фюзеляже срезаю боковые грани и зашлифовываю для лучшего обтекания.

Из 4 мм шлифованной фанеры вырезаю парочку моторам. Переднюю часть фюзеляжа поправляю шкуркой для вертикальности, приклеиваю на торец мотораму, использую титан. Мотораму временно фиксирую малярным скотчем. В процессе забыл просверлить отверстие для прохода проводов от мотора к регулятору в нижней части моторамы. Пришлось сверлить на приклеенной, слегка неудобно.

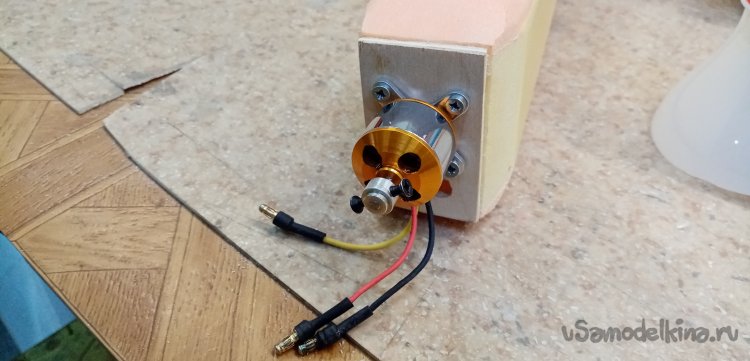

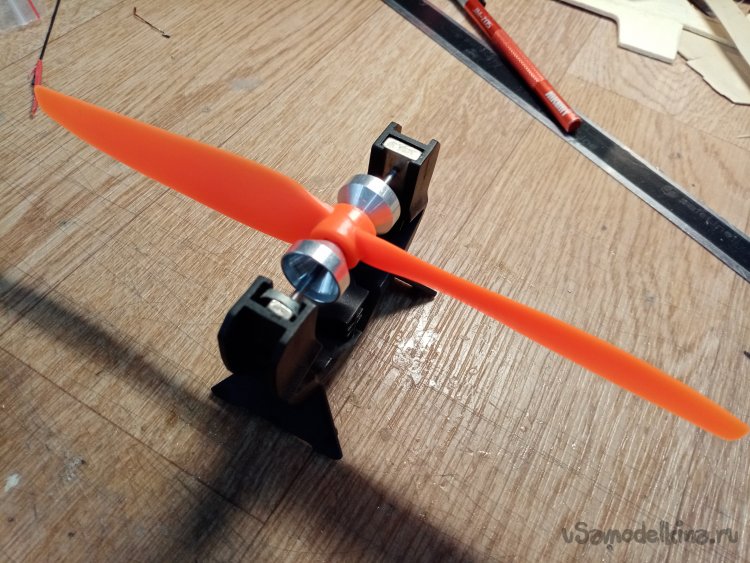

На мотораму нужно установить мотор и на хвостовую часть сервопривод руля высоты.

Мотор 2212 1000кв закрепляю на болтиках.

С сервоприводом таже процедура проверки и при помощи сервотестера.

Перед установкой управления приклеиваю на хвостовую часть фюзеляжа руль высоты и руль направления. После рамку сервопривода и начинаю монтаж. Небольшой прокол, первый сервопривод решил разместить на боковой стороне, но там проходит фанерка усиления. Не стал переделывать, отверстие прорезал при помощи бормашины. На втором фюзеляже, сервопривод разместил на гаргроте, подальше от повреждений.

Методом научного тыка, нашел центр тяжести самолетика в сборе с крылом. Прорезал батарейный отсек.

Толстые шампуры из бамбука диаметром в 5 мм пойдут на штырьки крепления крыла при помощи резиновых жгутов.

Отпиливаю при помощи самодельной пилки, нужный размер. Немного шкуркой, закруглит торцы и по поверхности пройтись.

Подбираю сверло подходящего диаметра, просверливаю отверстия при помощи сверлильного станка. В этой процедуре нужна перпендикулярность.

Отверстия получились как по нотам. Бамбуковые палочки входят с трудом. Пришлось забивать маленькой киянкой. Зато не нужно клеить.

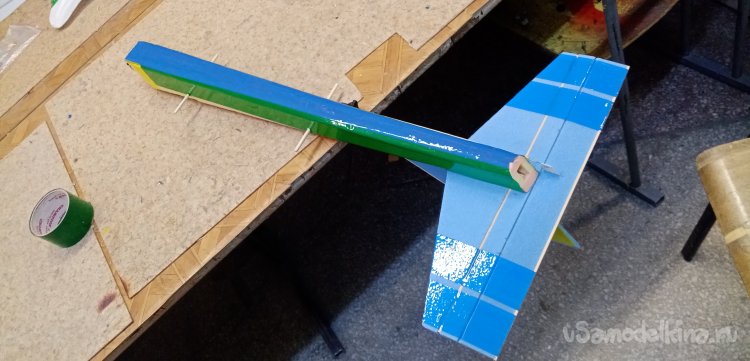

Черновой вариант самолетиков готов. Почему черновой, потому что не раскрашенный. Для быстроты работы применяем цветной скотч. Первым делом оклеиваю торец крыла от повреждений.

Затем от души полосок на крылья. Цветной скотч режу прямо на пенопласте, самодельным резаком, который прорезает сотые доли миллиметра. Практически не повреждая пенопласт.

Крыло готово с верхней и обратной стороны.

Оклеиваю фюзеляж. Преимущественно с нижней части. Модель не имеет шасси, садиться будем на пузико. Нужно защитить.

Перед установкой винта, его нужно обязательно балансировать.

Готовы к полету два самолетика, учебно-тренировочных.