Друзья, всем привет! В этой статье я расскажу, как сделал дополнительный ресивер на 100 литров для своего недавно купленного компрессора Вихрь 400/50Р (ременной). Купил я его дюже удачно буквально за полцены новый и со всеми документами.

Если кто будет такой рассматривать, вот такой лейбл на нем.

И вот, когда начал покупать для него инструмент, понял, что не хватает этих 50 литров вообще ни на что, кроме продувки и заклепочника.

Итак, по порядку. Сначала прикидываем, что нам понадобится и идем в зеленый или красный магазин. Я себе вот такой набор заказал. В описании под видео будут ссылки на все элементы и фитинги из данной статьи.

И вот рядом с зеленым магазином я и приобрел пропановые баллоны на 50 литров на металлоприемке.

Здесь важно выбрать более менее нормальные и обязательно проверяйте дно. Очень часто встречаются баллоны, где дно очень сильно поврежденное коррозией. Такие лучше не брать, если есть из чего выбрать.

Затем необходимо аккуратно открутить вентиль. Как это сделать, я сейчас вам расскажу.

Как выкрутить вентиль из газового баллона?

Я пересмотрел кучу способов и выбрал для себя наиболее подходящий. Порядок следующий. Берете баллон, вставляете вентилем в тиски и зажимаете. Все вентили имею конусную резьбу и сидят на фиксаторе резьбы. Просто так не выкрутить. Поэтому нам нужен рычаг.

Я взял черенок от лопаты и страховочную ленту, которую покупал для фиксации груза в прицепе. Можно взять автомобильный трос, даже лучше будет.

Накидываете петлю пониже, ближе к вентилю, вставляете рычаг и оборачиваете остатки троса вокруг рычага, чтобы он не соскользнул. Не нужно никаких цепей и дополнительных примочек. И начинаете крутить против часовой стрелки.

Как только сдернули с мертвой точки баллон, дальше уже можно руками крутить. Затем аккуратно снимаем и оставляем наливаться в него воду, которая вытеснит остатки пропана из баллона.

При наливании воды отчетливо будет ощущаться запах выходящего газа. Даже после слива всей воды, этот запах у меня улавливался в 2 из 4 баллонов. Для взрыва его конечно же недостаточно, но небольшой хлопок может получиться. Имейте в виду!

На вентилях конусная резьба и остатки фиксатора. Поэтому футорку на ¾ я использовать не стану, а просто приварю сгон на ½ . Для меня это проще сделать, чем делать дополнительные переходники.

Отпиливаем башмак, зачищаем пятна ржавчины и также шов от самого башмака. Не бойтесь отпиливать сварочный шов на башмаке, главное пилить не в глубь, а вдоль стенки башмака, чтобы не пропилить баллон. Баллон просто так тоже не продырявишь болгаркой, там толщина стенки около 3мм.

Теперь берем сгон на ½ и распиливаем пополам. Причем обязательно сгон из черного металла! Во-первых, экономия во-вторых, снизу просверлено отверстие ступенчатым сверлом на 22мм и этот сгон отлично туда приваривается.

А вот сверху нужно будет наложить толстый двойной сварочный шов с хорошим заполнением, чтобы давлением в 10 атмосфер не выбило мою сварку.

Т.е. по итогу с одной стороны у меня слив, закрытый пробкой (без кранов), с другой - подсоединение для накачки воздуха. Именно поэтому сгон и пилился пополам - экономия и практичность!

Затем начинаю варить тележку для этих баллонов. Кто-то их подвешивает на стену, но мне удобнее поставить в нишу под верстаком, рядом с компрессором.

Тележка получилась двухэтажная - на два баллона, которые будут последовательно подсоединены. Поэтому высота первого этажа должна быть чуть выше, чем диаметр баллона.

Тележка получилась двухэтажная - на два баллона, которые будут последовательно подсоединены. Поэтому высота первого этажа должна быть чуть выше, чем диаметр баллона.

В итоге получилась такая вот тележка. Она на 4-х колесиках и удобно передвигается. А это важно! Т.к. масса одного баллона составляет 22,5 килограмма.

В итоге получилась такая вот тележка. Она на 4-х колесиках и удобно передвигается. А это важно! Т.к. масса одного баллона составляет 22,5 килограмма.

Теперь немного освежим краской баллоны, а саму тележку покрасил грунтовкой и затем в черный глянец.

Теперь запихиваем баллоны в тележку. Напомню, каждый весит 22,5 килограмм.

Теперь запихиваем баллоны в тележку. Напомню, каждый весит 22,5 килограмм.

После этого начинаем собирать трассу для подключения к компрессору.

В итоге снизу получилось вот так, здесь шланг подходит к компрессору, на одном конце которого рапид-папа. Вот тут важный момент, я забыл сюда сделать кран. Однако он потребовался, поэтому позже его сюда вмонтировал.

В итоге снизу получилось вот так, здесь шланг подходит к компрессору, на одном конце которого рапид-папа. Вот тут важный момент, я забыл сюда сделать кран. Однако он потребовался, поэтому позже его сюда вмонтировал.

А сверху у меня кран + рапид-мама, сюда на постоянку я воткнул в последствии обдувочный пистолет.

Это вид уже под верстаком. Как раз общий шланг - это на обдувку. Я за некоторое время поэксперементировал и решил, что это самый оптимальный вариант подключения обдувки, чем больше в пистолете давления, тем лучше.

Итоговый вид вот такой. Эстетично и симпатично получилось, хотя под верстаком никто никогда и не увидит))

Кто не знает, длина баллона 70 см. Поэтому в своих изделиях учитывайте также плюсом фитинги и краны. Поэтому моя тележка длиной 100 см. И все равно, как видно, кран выпирает за пределы тележки.

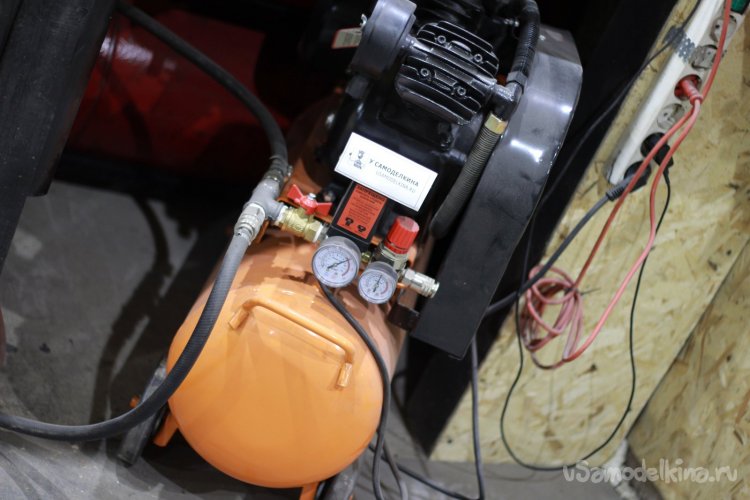

На многих компрессорах есть штуцер для стравливания воздуха. Но он 6мм. А я всю трассу собираю на 10мм. Это общая минимальная рекомендация для всего пневмоинструмента. Поэтому я его выкрутил и сделал вот такую развилку с краном.

На многих компрессорах есть штуцер для стравливания воздуха. Но он 6мм. А я всю трассу собираю на 10мм. Это общая минимальная рекомендация для всего пневмоинструмента. Поэтому я его выкрутил и сделал вот такую развилку с краном.

Один конец - выход на ресиверы. А второй - на пневмотрассу. О ней я расскажу в следующей статье.

И теперь пошли замеры накачки 150 литров. Все замеры есть в видео-ролике, который вы найдете в конце статьи.

И теперь пошли замеры накачки 150 литров. Все замеры есть в видео-ролике, который вы найдете в конце статьи.

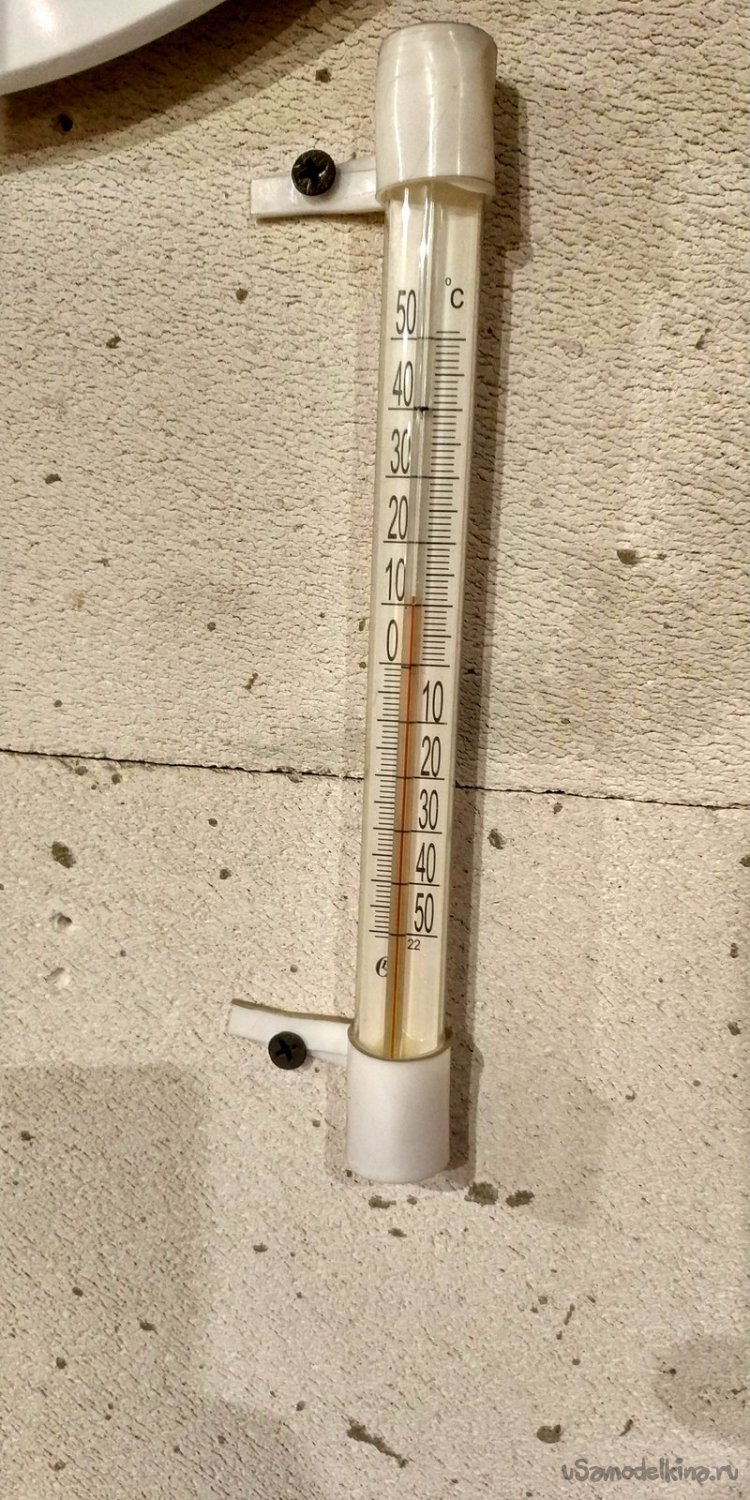

Все замеры производились при температуре воздуха в гараже около 10 градусов.

Все замеры производились при температуре воздуха в гараже около 10 градусов.

На улице в районе -1-3 градуса уже. Вечер...

На улице в районе -1-3 градуса уже. Вечер...

Также я измерил температуру нагрева головок цилиндра и все вам показал.

Вот такой общий вид у меня получился. Где-то были утечки из-за неплотного соединения, но в течении пары недель работы они были выявлены и устранены.

Ну и куда же без лейбла))) На этом сайте много интересных вещей люди выкладывают, поэтому я тоже хочу внести свой вклад в развитие проекта.

Ну и куда же без лейбла))) На этом сайте много интересных вещей люди выкладывают, поэтому я тоже хочу внести свой вклад в развитие проекта.

Видео

«Изготовление дополнительного ресивера для компрессора»