Добрый день, друзья Самоделкины! Хочу представить вашему вниманию миниатюрный сверлильный станочек. В основном он предназначен для сверления печатных плат, но может быть использован для различных мелких работ по металлу, пластику и дереву, в частности, ювелирных работах и моделировании.

Что меня сподвигло на его создание? Во-первых, давно хотел иметь такой. Во-вторых, наклюнулась небольшая (плат на 50-70) халтурка по изготовлению светодиодных светильников для ЖКХ с последующим их обслуживанием. И, в-третьих, надоело таскать с балкона на кухонный стол сверлильный станок Корвет-46 (а весит он ни много ни мало 19,5 кг!), чтобы просверлить несколько мелких отверстий. К тому же патрон у него начинает зажимать свёрла с Ø1,5 мм, а патрончик, который приходится ставить, хоть и зажимает свёрла, начиная от с Ø0,7 мм, сильно бьёт.

К сожалению, фактически весь металл у меня на даче, куда сейчас не проедешь (зима!), сварка там же. Придётся довольствоваться алюминиевыми профилями, обрезки которых остались на балконе. Я взял у представителей ЖКХ тайм-аут и взялся за изготовление станочка. Итак, приступим.

Какие потребуются инструменты:

1. Сверлильный станок.

2. Шуруповёрт.

3. Бормашина с различными насадками.

4. Лобзик.

5. Ножовка по металлу.

6. Болгарка.

7. Заточной станок.

8. Разметочный инструмент.

9. Различный слесарный инструмент.

10. Паяльник.

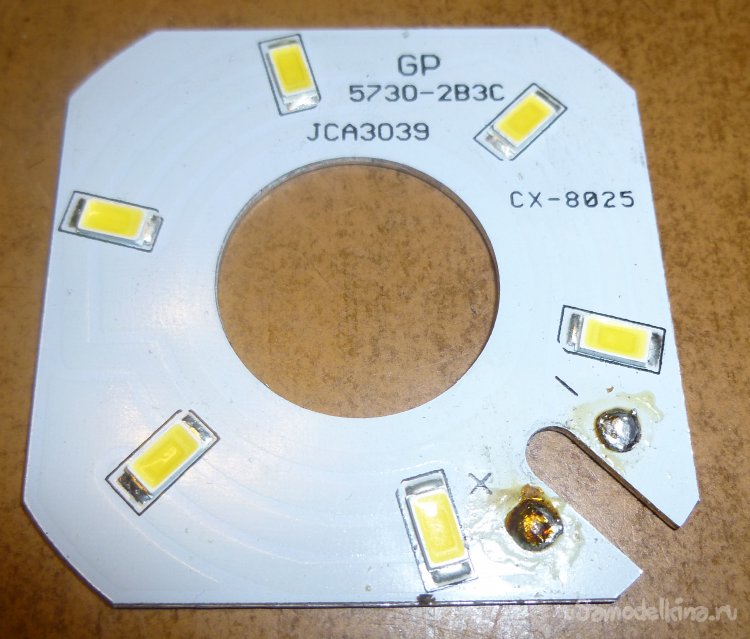

В наличие у меня были: двигатель RS550 на 12 В (пишут, что 90 Вт, однако, я сомневаюсь), цанговый патрончик и алюминиевая плата размерами 49х49 мм с напаянными светодиодами 5730.

Также у меня нашлась куча мелких подшипников из каких-то приборов размерами 10х4х3 мм (не помню, как обозначаются по ГОСТу) — батя (Да будет земля ему пухом!) в своё время натаскал. Подшипники были почти все нерабочие (долго валялись без дела — смазка закаменела). Дело поправимое: потребовался шуруповёрт и WDэшка — через полчаса все подшипники крутились, как новые.

На балконе нашёл обрезки алюминиевых профильных труб 25х25 мм, 20х20 мм и 15х15 мм с толщиной стенки 1,5-2 мм (остались ещё с тех времён, когда делал откидной столик на балконе).

Как я не крутил эти профили, не подходили они, чтобы изготовить пару “стойка+каретка” — самую важную часть сверлильного станка. Опять полез на балкон и нашёл обрезок тавра 20х15х2 мм длиной 290 мм, который для моих целей подошёл идеально.

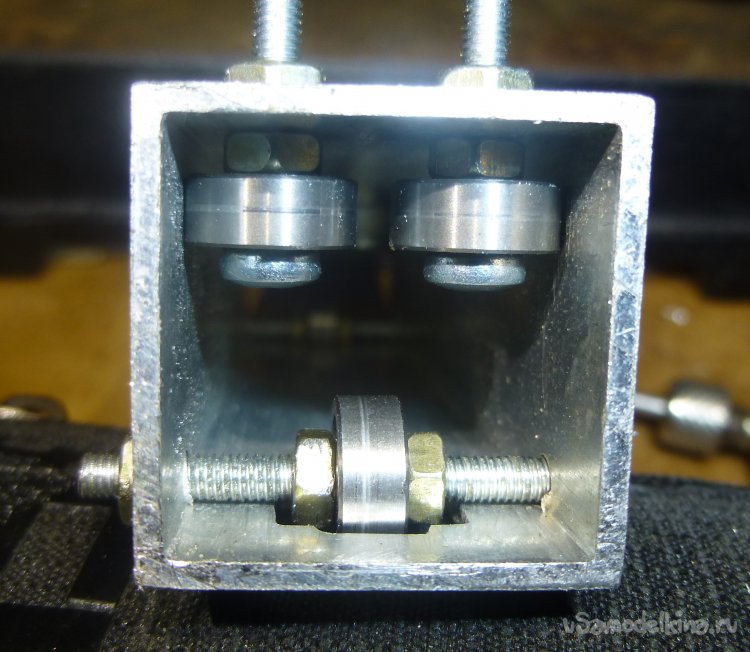

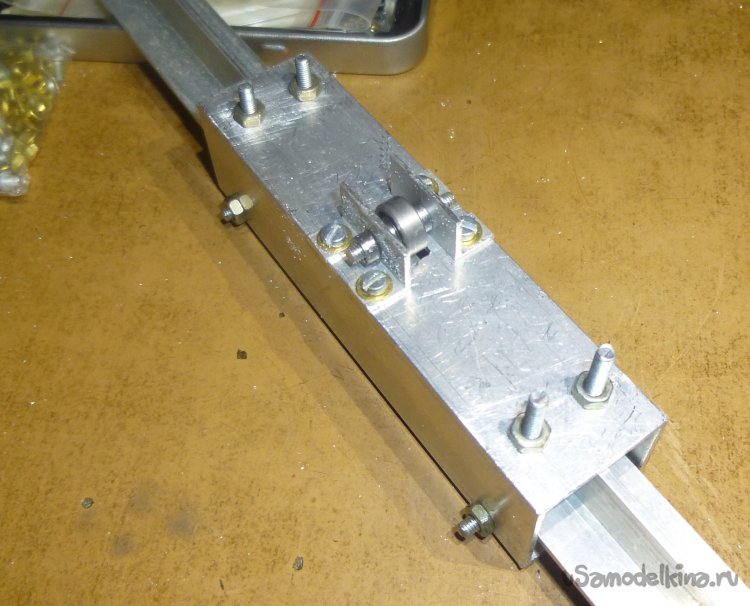

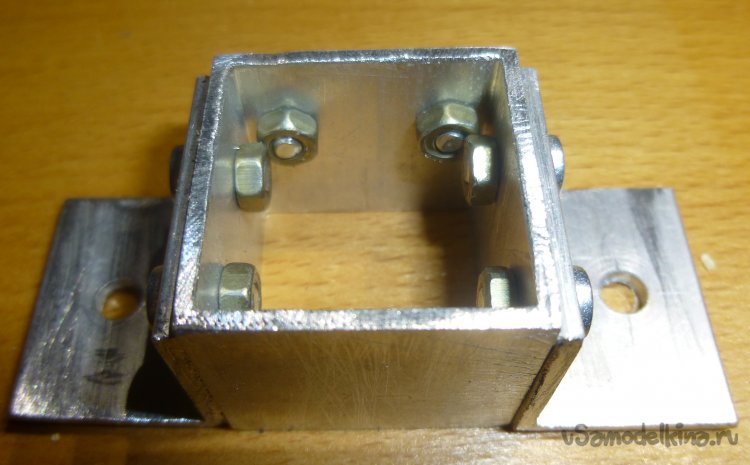

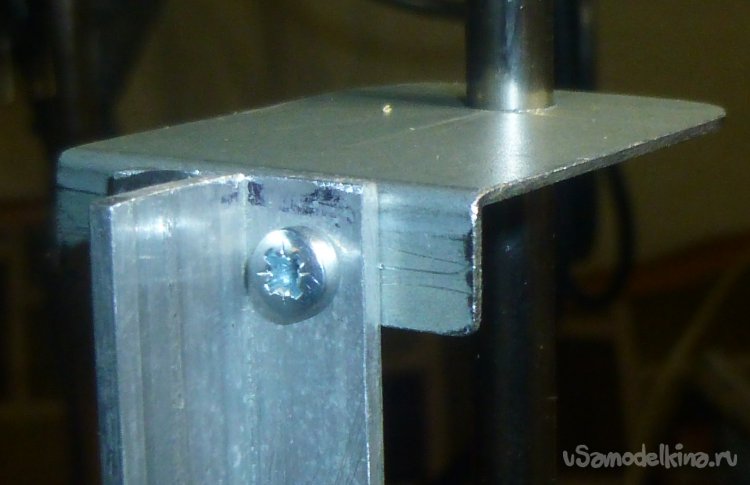

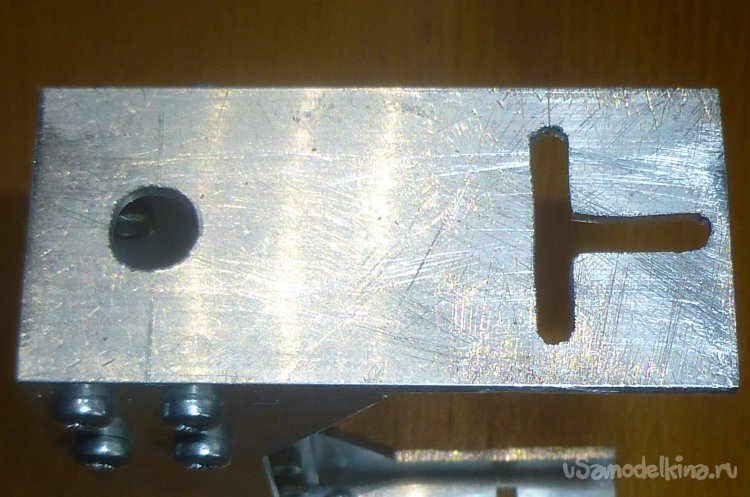

Итак, отпилив от профиля 25х25х2 мм кусок размером 100 мм, приступил собственно к изготовлению каретки для сверлильного станочка. Рассчитал места сверления и поставил 4 подшипника, которые стабилизировали движение каретки по тавру в одной плоскости. Оговорюсь, почти везде использовался крепёж М3.

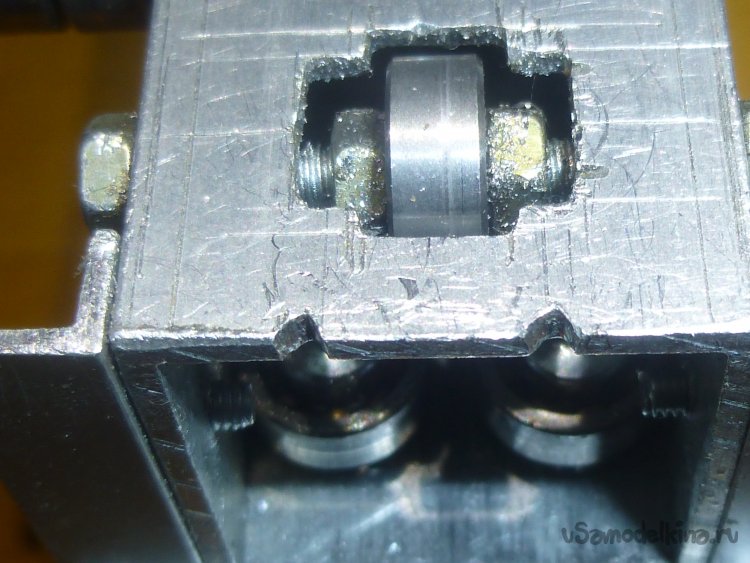

Далее необходимо было поджать полку тавра. Для этого вырезал бормашинкой с противоположной стороны два оконца, куда поместил по подшипнику с таким расчётом, чтобы каретка двигалась по тавру с зазором по высоте около 1 мм.

Теперь этот зазор надо выбрать. Для этого выфрезеровал бормашиной окно по центру каретки.

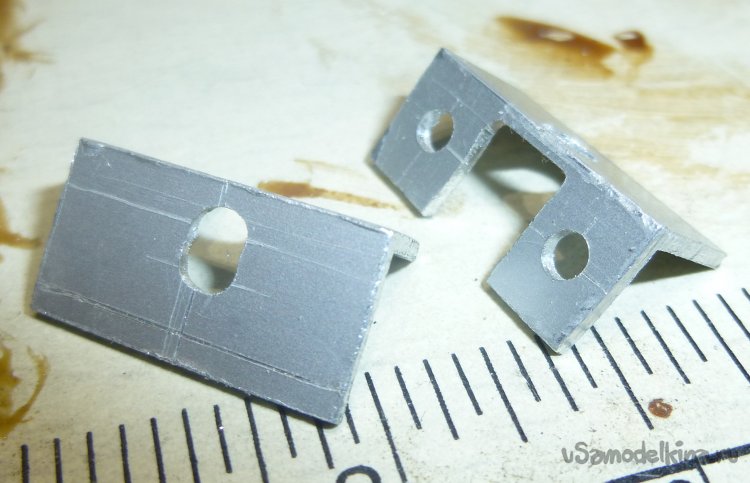

Изготовил из двух уголков крепление.

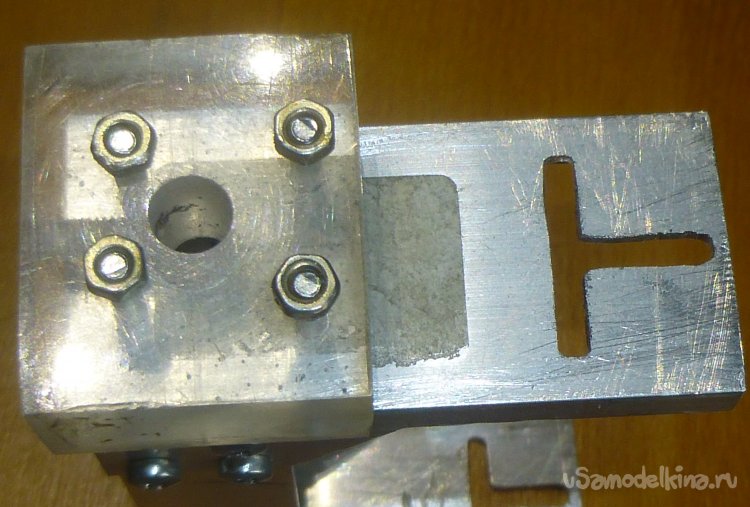

С помощью шуруповёрта и заточного станка согнал грани с гаек М3 (так как они мешали поставить подшипник в окно каретки).

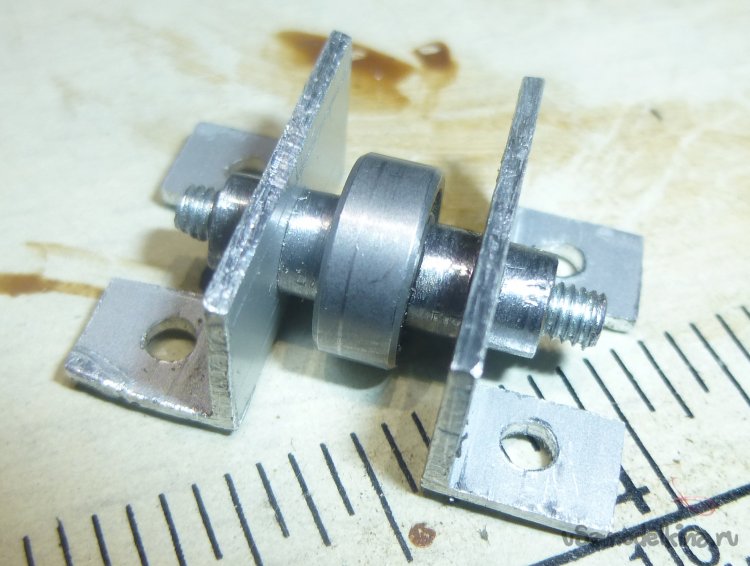

Собрал натяжной узел.

Поставил узел на каретку на винтики М2,5 (предварительно нарезав резьбу в намеченных местах).

Вставил в каретку тавр и, выбрав зазор, затянул ось подшипника.

Получилось идеально — каретка ходит по тавру без всяких усилий и строго по оси! На это потратил целых два дня, но игра стоила свеч!

Для основания станка нашлась боковушка от старой книжной полки из ДСП толщиной 18 мм. На циркулярке отпилил от неё щит размером 200х250 мм.

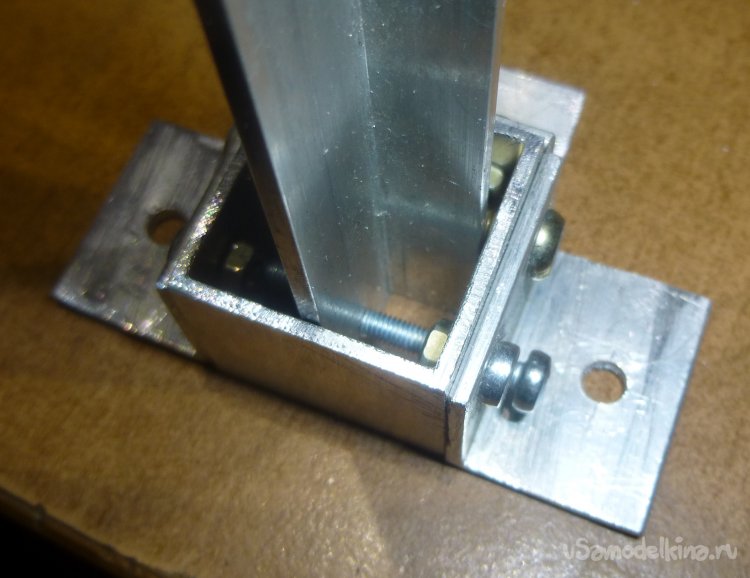

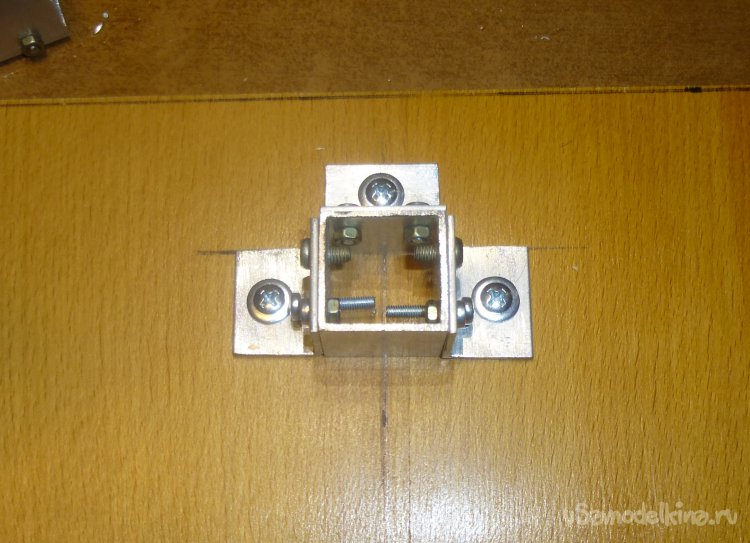

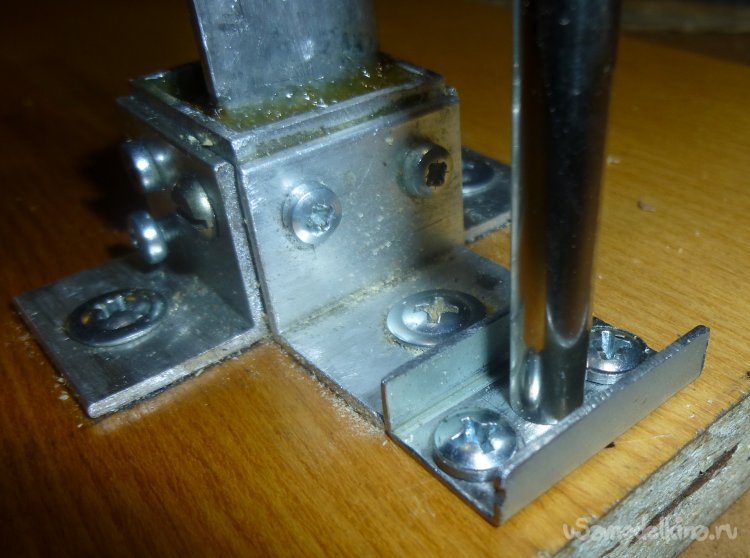

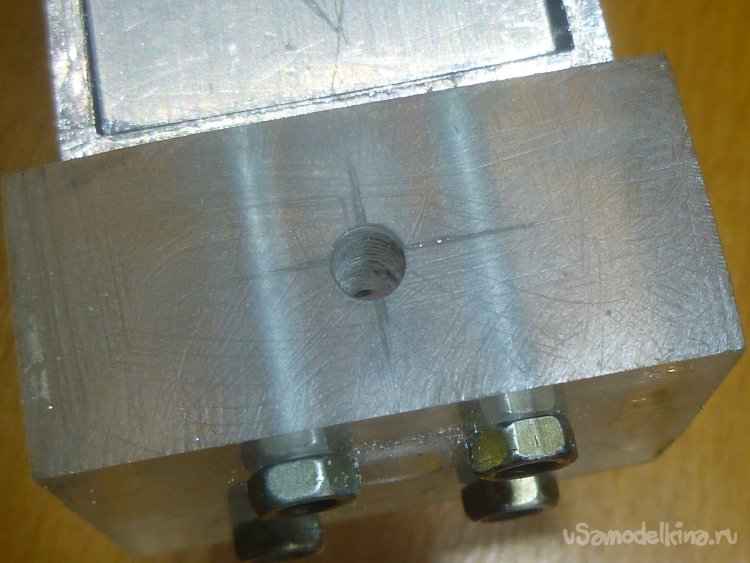

Из куска профильной трубы 25х25х2 мм длиной 20 мм и 3-х уголков сделал крепление для тавра.

Но получилось так, что не рассчитал, и тавру, чтобы встать на место, мешали боковые гайки.

Чтобы не переделывать конструкцию, просто поменял винты М3 на М4, предварительно нарезав резьбу. Полка тавра опёрлась на винты М4.

Всё встало на место. Ещё засверлил два отверстия по бокам и, нарезав резьбу М3, ввернул два винтика для юстировки.

Отступив от края подставки 40 мм, закрепил получившуюся деталь на основании саморезами 4,2х13 мм с планшайбами. Крепление для тавра готово.

Развел эпоксидку ЭДП (надо же, осталась в запасах!) и, закрепив и отъюстировав положение тавра, залил смолой.

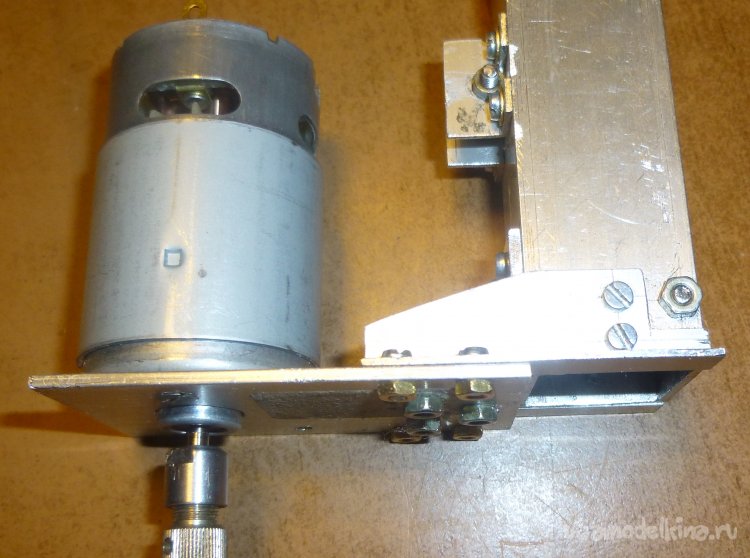

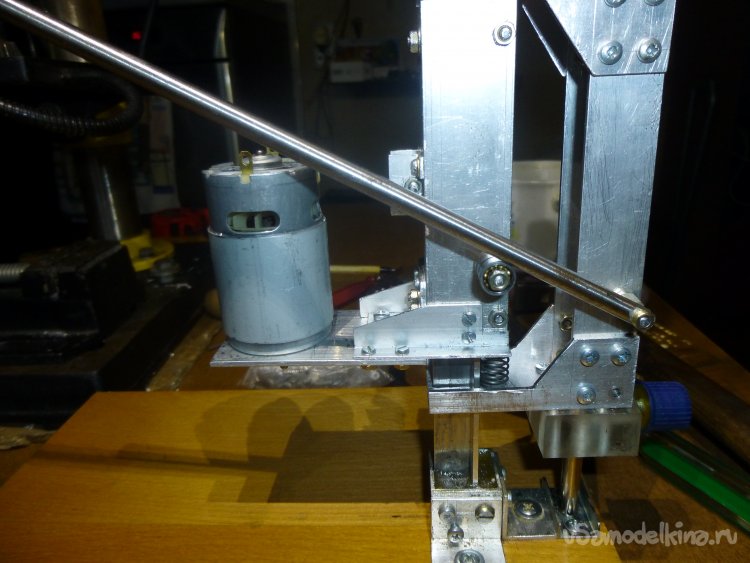

Пока клей схватывался, занялся креплением двигателя к каретке. Надо сказать, что это тоже очень ответственный узел. Во-первых, необходимо, чтобы двигатель перемещался строго перпендикулярно к основанию (т.е. при его креплении надо соблюдать соосность с кареткой). Во-вторых, при нагрузках на ось (сверлении) не испытывал боковых перемещений (т.е. конструкция должна быть максимально жёсткой). Нашёл остаток алюминиевой полосы 40х68х2 мм. Уголок 20х22х2 мм выпилил из соответствующего швеллера (длиной стороной будет крепиться к каретке). Ещё два уголка отпилил от уголка 15х15х1,5 мм (они будут усиливать крепёжный узел).

Разметил крепёжную пластину под двигатель, засверлил по кругу отверстия и собирался уже включать бормашину, чтобы выфрезеровать перегородки между дырочками, когда (Эврика!) вспомнил про самодельный ювелирный лобзик. Быстренько достал его — процедура заняла какие-то минуты (пилки-то шведские 0,4 мм).

Закрепил большой уголок к полосе и каретке винтиками М3. Усиливающие уголки закрепил винтиками М2,5, причём, к каретке они крепятся на резьбе.

Закрепил двигатель винтиками М3.

И сразу нарезал резьбу М3, чтобы закрепить подсветку.

Закрепил плату подсветки.

На сегодня всё! Жена уже ругается, что на целый день занял кухню (Пойду-ка я пивка попью).

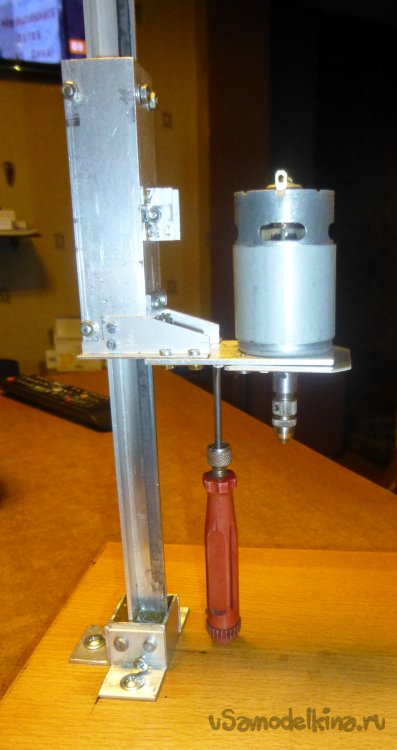

Класс! Каретка скользит по направляющей под собственным весом (подпёр отвёрткой).

День четвёртый. Сегодня надо сделать скобу, ограничивающею движение каретки по вертикали. Но для этого надо подобрать пружину. Подходящую пружину нашёл только одну — высота 25 мм, диаметр 10,5 мм, диаметр проволоки около 1 мм. Для ограничивающей скобы понадобится дополнительная опора скольжения. Покопался в запасах — нашёл вал от древнего струйного принтера Canon Ø7 мм длиною 335 мм. С одной стороны предусмотрена посадка под винт М3 на шасси принтера. Вал калёный, поэтому решил использовать, как есть. Из стального шасси того же принтера болгаркой выпилил несколько деталей.

Установил швеллерок на основании позади своей конструкции (естественно, проверил угольником на перпендикулярность).

Вверху закрепил к тавру вторую деталь. Юстировка показала, что нужна прокладка порядка 0,3-0,4 мм. Использовал две шайбы (хотя здесь уже не критично, просто хотелось, чтобы было красиво).

Получилась следующая конструкция, где задняя цилиндрическая направляющая является опорой для скобы.

Теперь, собственно, займёмся скобой. На даче всё было бы просто — согнул из 2-х мм железа, просверлил отвертстия и всё. А тут приходится выкручиваться (как говориться, “из г**** сделать конфетку”). Пошёл опять скрести по сусекам. Что нашёл: кусок оргстекла 16х30х35 мм, алюминиевые швеллера 20х25х2 мм и 30х30х2 мм.

С помощью бормашины обрезал швеллера 30х30 мм по форме.

Затем, просверлив отверстия Ø7 мм, вырезал ювелирным лобзиком посадку под тавр (здесь уже не критична “болтанка”, хотя старался сделать всё по уму с минимальными зазорами). Закрепил кусок оргстекла на нижнем коромысле, просверлив в нём отверстие Ø7 мм.

Вот такая скоба получилась.

В оргстекле просверлил отверстие Ø3,3 мм и нарезал резьбу М4 для фиксации скобы на направляющей.

Чтобы не использовать отвёртку, залил эпоксидкой болтик М4 в колпачок от майонеза — получился классный барашек.

Надфилем сделал пропилы снизу каретки, где будет устанавливаться пружина.

Собрал всё воедино и порадовался. Вопрос с опусканием мотора решил очень просто. В загашнике нашёлся кусок “серебрянки” Ø6 мм и длиною 200 мм, из которого сделал рычаг. Установил его на ось Ø3 мм на скобе, опору сделал на каретке из подшипников (а чего им валяться без дела).

Единственное “но” – не нашёл у себя самоконтрящейся гайки на М3 (периодически отворачивается крепление рычага). Но это мелочи, со временем где-нибудь раздобуду или что-нибудь придумаю.

Итак, день пятый — электрика и всякая полезная хрень. День начался вальяжно — позавтракал, попил кофе, поковырял в зубах, посмотрел новости по телеку… Честно? Работать не хотелось. Поэтому я начал с малого — из пористой резины толщиной 10 мм вырезал ножки для станочка. В качестве пробойника использовал обрезок трубы от системы “джокер” Ø25 мм (когда-то из них делал стойку для синтезатора), заточив его с одной стороны на точиле. Приклеил ножки на суперклей. Также наклеил кусочек 1-мм листовой резины на скобу, где в неё упирается каретка.

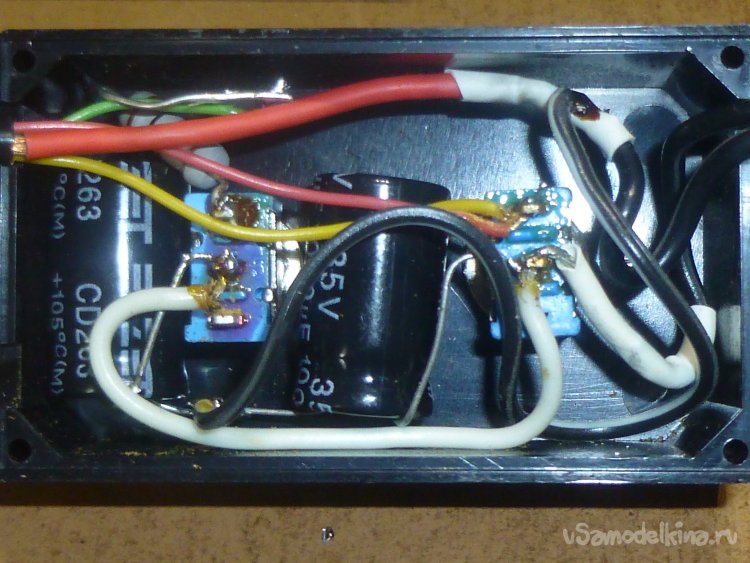

Для электрики всё вроде было: блок питания (трансформаторный регулируемый 3-12 В, 1 А), коробочка для РЭА, светодиодный модуль для подсветки, выключатели.

Светодиодный модуль состоит из 3-х пар параллельно-последовательных светодиодов 5730. Прикинул, что токоограничивающий резистор должен быть порядка 100 Ом при токе 100-120 мА. Есть такой. Питающий кабель использовал от системы видеонаблюдения (когда-то ставил у себя в холле на 4 квартиры). В нём 4 провода, причём, один в экране. Скрутил экран и жилу — это будет «-». Скрутил ещё два провода — это будет «+». Оставшийся провод будет запитывать светодиодную подсветку. Намотал кабель на деревянную оправку Ø8 мм, зафиксировал проволокой концы и прогрел строительным феном. После чего получилась спираль. Закрепил кабель наверху станочка фенечкой от вилки (или ещё от чего-то там).

Распаял провода на моторе и светодиодном модуле. Приступил к коробочке РЭА. Топорно лень было высверливать большую дырку под клавишный выключатель (потом ещё и надфилем работать), поэтому поставил второй микротумблер MTS-101. Пробный запуск показал, что мощи блока питания не хватает (лампа подсветки в момент пуска двигателя гаснет, а потом медленно загорается опять). Частично устранить это удалось добавлением конденсаторов на входе (я поставил два по 1000 мкФ).

Собрал блок коммутаций, поставил на станочек и сделал пробное сверление.

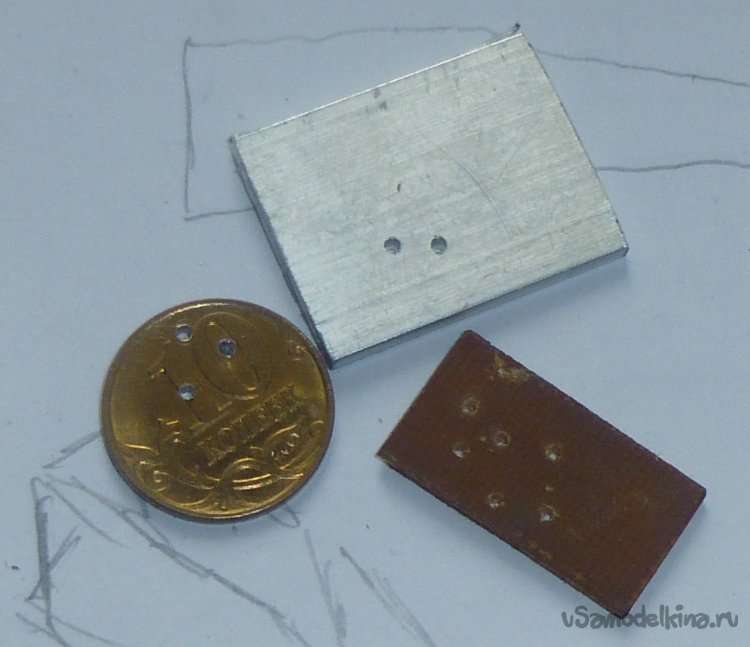

Стеклотекстолит сверлом Ø1 мм сверлит на раз. Алюминий тоже. С 10-ю копейками чуть посложнее, но станочек справился. Ход сверла 14 мм. Теперь общие мысли о станочке.

Первое. Патрончик, конечно, надо менять. Тот патрон, который у меня, двухсторонний — посадка на вал тоже цанга Ø3 мм. А у двигателя вал Ø3,17 мм. Поэтому он сидит на самом конце вала (и в связи с этим сверло прицессирует). К тому же цанги под свёрла начинаются от Ø1 мм (Ø0,9 затягивает с трудом). Под микросхемы нужен Ø0,6 мм. Да и в ювелирке размер свёрл начинается от Ø0,5 мм. Я уже заказал на Али такой патрончик (посмотрел по рейтингу и количеству заказов) — жду, когда придёт.

Второе. С питанием надо что-то делать. Когда подгружаешь сверло (например, когда сверлил монету), светодиоды подсветки начинают притухать и помигивать. Явно не хватает мощи БП. Думаю, может запитываться от аккумулятора? Или кто-нибудь чего-нибудь посоветует?

В целом, мне станочек понравился — стоит потраченных 5 дней! Ход каретки (сверла) — 14 мм, вынос — 50 мм (т.е. можно сверлить платы размерами до 100 мм). Ещё хочу к нему сделать приспособу из ювелирных тисочков (где-то валялись такие, надо поискать), чтобы сверлить под разными углами (ну, это для ювелирки).