В режиме подготовки к летним соревнованиям нужно изготовить чехлы для перевозки моделей. И желательно без повреждений. Поэтому. В качестве основного материала для чехлов выбираю утеплитель фольгированный.

Технические характеристики.

Пенофол фольгированный

В-10 15000х1200х10 мм

Артикул: r941

Бренд: Пенофол.

Серия: В

Толщина: 3 мм

Ширина: 1200 мм

Теплостойкость: 1,95 Дж/кг.*К Вес: 7,4 кг

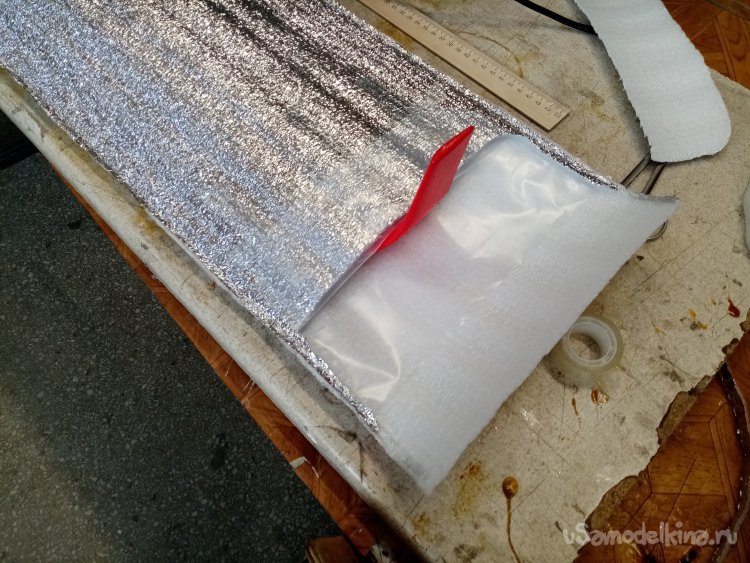

В качестве защитной подложки простая пленка для теплиц. Пленка монтируется внутри пенофола в качестве дополнительной защиты уже внутренней поверхности материала. Поскольку она представляет собой тонкий слой поролона. За него цепляются различные выступающие элементы конструкции модели. Кабанчики, тяги и прочее. Тепличная пленка предотвращает такой зацеп.

В хозяйственном магазине закупил несколько метров утеплителя в дух вариантах. Толщиной в 3 и 2 мм. 3м тепличной пленки.

Приобретенное хозяйство перемещено в мастерскую. Рулон утеплителя.

Небольшой сверток пленки. Изначально продается рукавом. Это удобно при раскрое. Сразу получается два внутренних защитных слоя.

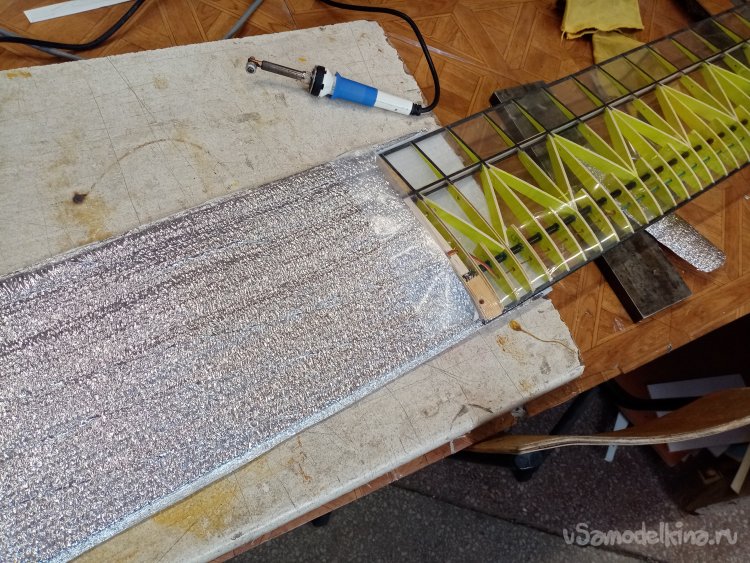

Первым подопытным выступает мой недавно купленный планер. Начинаю готовить чехол на крыло.

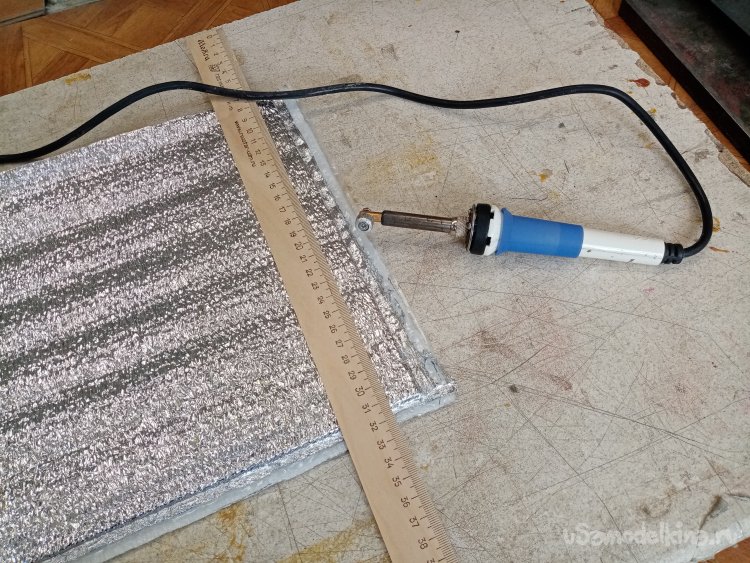

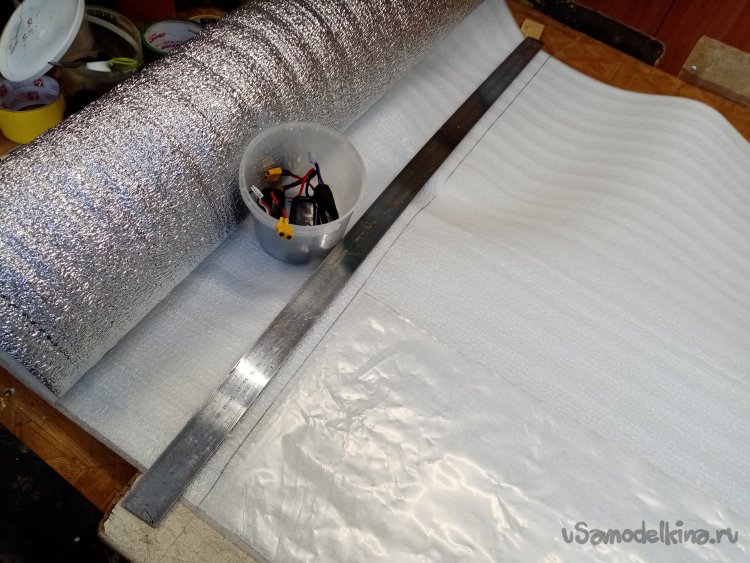

Раскраиваю внутренний защитный слой пленки. Размечаю спиртовым фломастером. Режу по металлической линейке канцелярским ножом.

Затем разрезаю утеплитель.

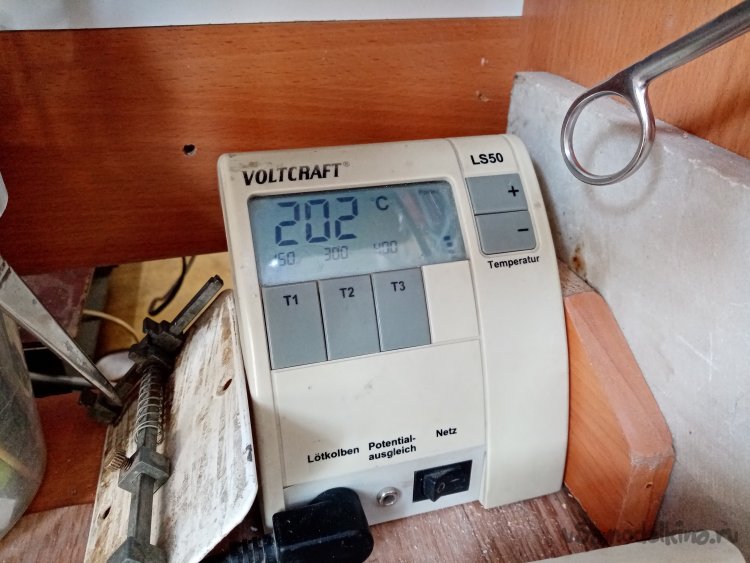

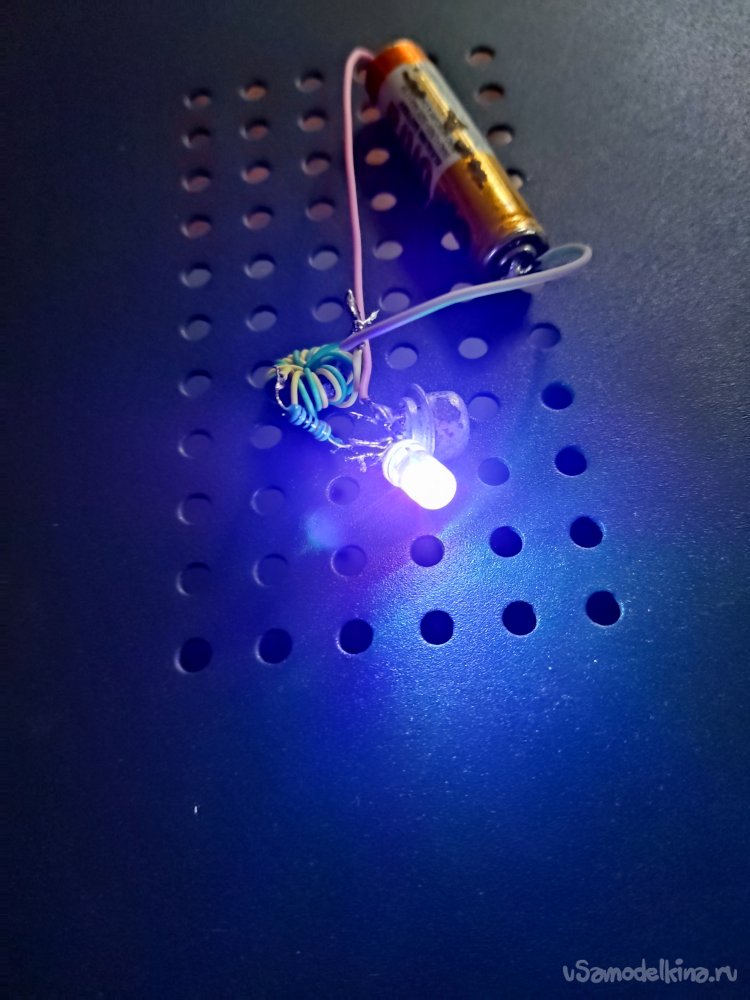

Мой недавно изготовленный паяльник пленки готов приступить к работе.

Температура подобрана опытным путем. Вполне пригодна для сварки чехла из пленки и утеплителя.

Первый шов свариваю, используя металлическую линейку. Которую в работе для надежности придавил грузом. Получилось не совсем четко. Металл линейки «отбирает градусы» с колесика.

В хозяйстве нашлась полуметровая деревянная линейка. И дело пошло значительно лучше.

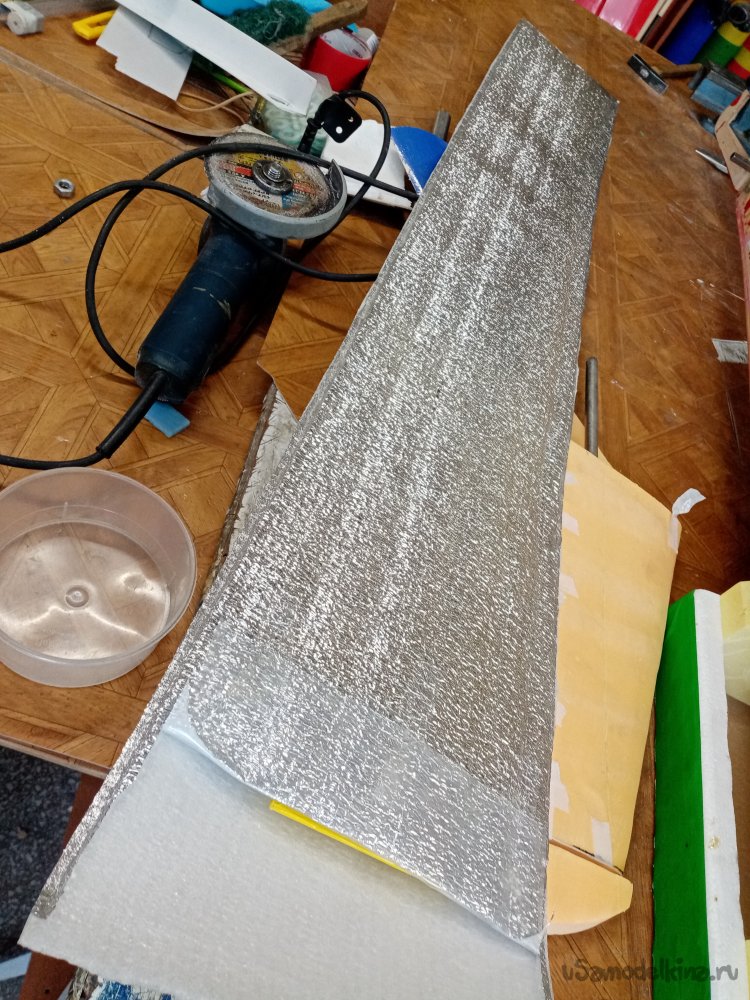

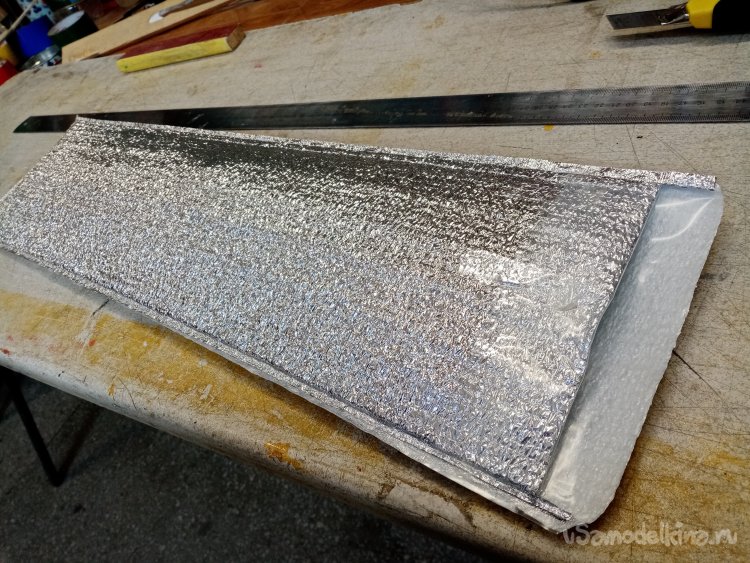

Первый чехол сварил по контуру за 20 минут. Состоит из внутреннего слоя тепличной пленки, окантованного снаружи утеплителем.

Температура подобрана правильная. Все сплавилось отлично. После приваривания шва с одной стороны, переворачиваю практически готовый чехол и повторяю процедуру с обратной стороны. Получается значительно прочнее.

Затем отрезаю клапан для установки внутрь крыла. Поскольку внутренняя пленка имеет конструкцию трубы, разрезаю её по шву.

Примериваю крыло. Не ошибся в расчетах.

Один край внутренней пленки загибаю на утеплитель и приклеиваю на прозрачный скотч. Так удобнее вставлять крыло.

Винглет торчит весьма вызывающе. Пока не знаю, что с ним делать.

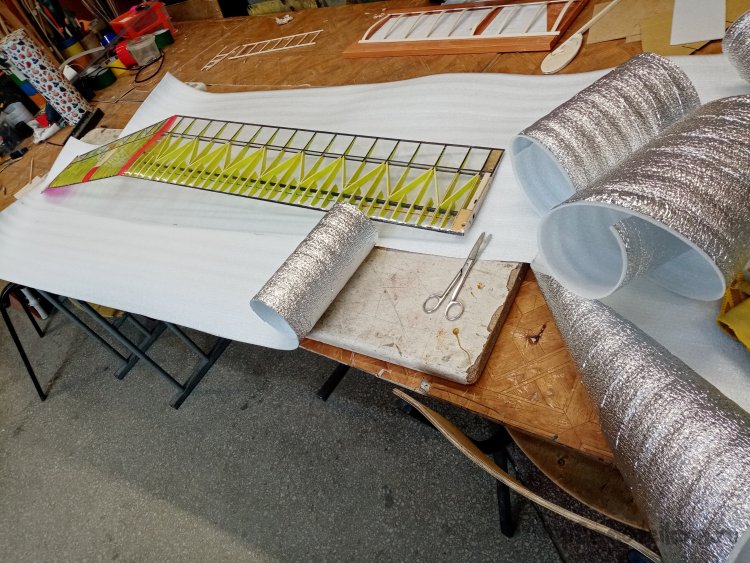

Раскраиваю заготовки на второй чехол. Каждое крыло буду упаковывать отдельно.

Пленку размечаю при помощи фломастера.

На втором экземпляре научился красиво паять.

Крылышки упакованы.

И конечная стадия. Нужно упаковать фюзеляж полностью. В этом варианте не буду демонтировать руль направления. В собранном виде он хорошо входит в имеющуюся коробку по размеру. Укладываю фюзеляж на утеплитель и начинаю думать за конструктив чехла.

Оборачиваю крупную детальку и размечаю габариты.

Затем разрезаю по разметке. Складываю пополам и еще раз разрезаю. Мне нужен плоский чехол. Если сделаю одну сторону цельную, он будет топорщиться и не прилегать к фюзеляжу. При упаковке в коробочку неудобно укладывать. В плоском виде хорошо обтягивает такую крупную детальку. Затем по имеющимся размерам утеплителя врезаю два слоя пленки и всю конструкцию свариваю. Переворачиваю готовый чехол. Еще раз провариваю шов с обратной стороны.

Для гарантии изготовил чехол немного длиннее фюзеляжа. После проварки швов помещаю его внутрь, размечаю и отрезаю по нужной длине. После завариваю отверстие с двух сторон. Делаю клапан. Так удобнее вставлять фюзеляж. Но есть тонкость.

При установке фюзеляжа в чехол резинками закрепляю тяги в хвостовой части на руль высоты и руль направления. И лопасти винта тоже нужно прижать к фюзеляжу. Иначе при сдвигании они топорщатся.

Перехожу к рулю высоты. Для тренировки можно было начинать и с маленького размера элеватора. Но был слишком уверен в результате. Поэтому сразу схватился за большой чехол для крыльев. Остался небольшой кусочек пленки в два слоя при раскрое чехлов крыльев. Примериваю размер. Почти совпало. Нужно немного подрезать и все будет в размер. Небольшой пакетик для крылышка сварил быстро. Заем прокатал по шву с обратной стороны.

Веду ролик по деревянной линейке прижатой грузом к чехлу.

Сварил по контуру, перевернул и еще раз прошелся роликом по шву. Примеряю крылышко. Размер не прогадал.

Затем нужно изготовить клапан, для удобства установки крыла. Отрезаю немного край утеплителя. И разрезаю верхний слой пленки по шву.

Загибаю его на верхний край утеплителя.

Приклеиваю тонким скотчем. Этот загиб. При установке крыла удобнее раскрывать внутренность чехла.

Пакую руль высоты.

Все чехлы практически входят в упаковочную коробочку. Но все равно буду делать другую из картона, по прочнее.

Первый тестовый этап изготовления защитных чехлов завершен.

Нужно еще изготовить чехол для карбоново-бальзовых крыльев моего планера. Но есть трудность. Профиль крыла сильно изогнут. Начинаю раскрой утеплителя.

Готовы выкройки на два крыла. Затем режу по размеру тепличную пленку в два слоя.

Выкройки прижимаю линейками, чтобы не топорщились, начинаю «сварные работы».

В качестве направляющей использую деревянную линейку. Но вести ролик прижимая его в деревяшке не стоит. Иначе он стопорится и не вращается. Линейку использую в качестве шаблона. Ролик катится рядом, не задевая её.

Обрезаю по контуру готовый чехол при помощи роликового ножа. Ножницами пробовал, неудобно.

И тут досадная ошибка! Крыло входит в чехол со скрипом. А нужно еще утопить до двойного перегиба. Ну…..крыльев у меня много. Попробую, какие войдут.

Крыло маленького планера отлично умещается в чехол по ширине и длине. Проблема брака разрешилась.

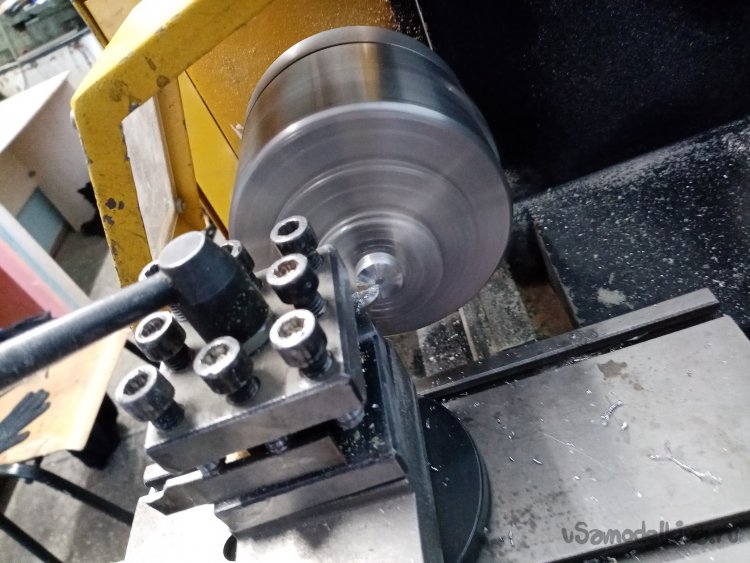

Решил немного модернизировать мой «термосшиватель». Изготовить несколько колесиков на пробу. Нахожу в коробочке несколько ненужных заготовок из алюминия. Протачиваю в нужный размер.

Сверлю отверстие под ось. Рассверливаю немного в глубину под шляпку болтика. Он должен утопиться в теле ролика и не выступать.

Выточил парочку роликов немного большего размера.

При сверлении использовал набор сверл, вполне приемлемого качества.

В коробочке выбираю болтик на три и слегка длиннее. Новые ролики получились слегка потолще.

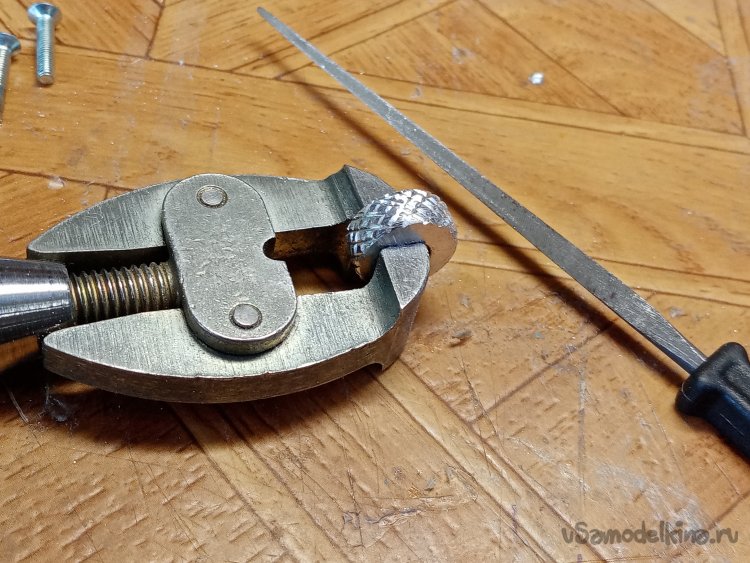

На внешней поверхности одного ролика нарезал продольных насечек. При помощи треугольного надфиля.

Неудобно держать руками маленькую детальку. Использовал для этой цели ручные тиски.

Готов один ролик с поперечной насечкой. Примеряю болтик в качестве оси. Все подошло по размеру.

Демонтировал первый вариант и установи на место новый ролик.

Забыл сказать, при работе с новыми роликами закруглил грани. Предварительно зажав в шуруповерт. Действовал треугольным напильником. Процедура нужная, иначе при прокатке, острые края будут резать утеплитель. Поскольку он проседает и сплющивается при прогреве.

Второй ролик оформил крестовой насечкой. Все работы провожу в качестве эксперимента. Какой будет работать лучше. Хотя и первый вариант, без насечек катался хорошо.

В наличие теперь три ролика. Эксперименты продолжаются.

Попробовал новый на кусочке утеплителя. Замечаний нет, катится, сваривает.

Шов подвергся раздиранию. Держит хорошо.

Попробую поэкспериментировать с температурой ролика. Изначально ставил в 200 градусов.

Но сваривание происходило медленно. Прокатывал роликом по шву несколько раз. И так, прибавляю на тридцать градусов.

Подарили такую вот сметочку с совочком, для уборки стола.

Второй этап. По новой размечаю чехол для изогнутого крыла. Со значительным градиентом по ширине.

Раскраиваю парочку полос утеплителя. Режу по длине обыкновенными ножницами. Затем двойную полосу тепличной пленки. Можно собирать и сваривать чехол.

Варю новым вариантом ролика по деревянной линейке. Способ работы остается прежний. Линейка выступает в качестве шаблона. Ролик качу, рядом не касаясь. Иначе он стопорится и не вращается.

Отрезаю немного утеплителя с конца и половинку пленки. Получается клапан.

Приклеиваю отогнутый край пленки к внешней поверхности утеплителя при помощи тонкого прозрачного скотча. И опять ошибка. Крыло входит практически нормально, но на перегибе застревает. Нужно увеличить ширину еще на парочку сантиметров. Да, двойная ошибка в одном и том же месте, это клиника.

Примериваю к бракованному чехлу крыло еще одного планера. Точно по размеру. Тоже вариант. Выкраиваю еще один чехол для второго крыла.

Третий заход на изготовление чехла для классического крыла. бальза-карбон. Прибавляю к размеру предыдущему еще парочку сантиметров и раскраиваю утеплитель.

Все разметки провожу при помощи спиртового фломастера.

По размеру утеплителя режу пленку.

При работе фиксирую бутерброд из пленки и утеплителя при помощи обрезков мебельного щита. Толщиной в 16 мм.

И опять в бой вступает шаблон из деревянной линейки, придавленной грузиком.

В процессе экспериментирую с температурой ролика. Поставил 250 градусов. Работа пошла веселее.

Наконец кризис преодолен. Крыло с перегибами хорошо входит в чехол. В бодром темпе вырезаю заготовки на еще один чехол и свариваю. Упаковал крылышки.

Следующим этапом, изготовление чехлов на мой старенький планер размахом в 2400 см. Начинаю процесс в руля высоты.

Свариваю уже при температуре в 280 градусов. Такой нагрев позволяет проваривать шов в один заход. Но все равно переворачиваю чехол и еще раз прокатываю все швы. Пока при таком перегреве ничего не горит и не плавится криво.

А также позволяет использовать в работе длинную метровую металлическую линейку. В качестве шаблона. Случайное касание металла роликом не приводит к остыванию.

Чехол для руля высоты готов. С клапаном установки.

Небольшой кармашек для руля направления.

Следом нужны чехлы для крыльев.

В этом случае не жадничаю и сразу прибавляю к исходному размеру 5см.

Размечаю длину крыла на утеплителе.

Бодро варю пакетик. Размер подошел.

Все крылья упакованы.

Уложены навалом в коробку.

Нужно упаковать фюзеляж.

Размечаю на утеплителе размеры. Получается с сужением в хвостовой части.

Свариваю, примеряю. Готово.

Вся упаковка вошла в старую коробку. Но все равно буду делать новую.

Так закончилась «опупея» с упаковкой планеров. Необходимые навыки получены, температура подобрана. Есть еще много чего завернуть.