Нужда заставила заглянуть в закрома. Для будущей лебёдки отыскал давно приобретённый редуктор и даже, в своё время, сделал для него барабан для троса. Пользовался при ремонте двигателя автомобиля. Правда привод тогда был с помощью торцового ключа. Сейчас мне необходим более быстрый подъём и спуск груза, а точнее инструмента для пробивки скважины под воду. Для привода решил использовать электродвигатель от водяного насоса через ремённую передачу.

Для изготовления лебёдки мне потребовалось: уголок стальной разными размерами полок; листовой металл толщиной 3 мм.; труба водопроводная; бумага наждачная; электроды сварочные; отрезные круги по металлу; болты и гайки: М6, М8; шайбы; пружина на разжимание; редуктор; электродвигатель и ремень.

Использовал инструмент: дрель электрическая; ушм; сварочный инвертор; штангенциркуль; тиски; молоток; ключи гаечные; свёрла; керно; уголок слесарный; насадка для шлифовки.

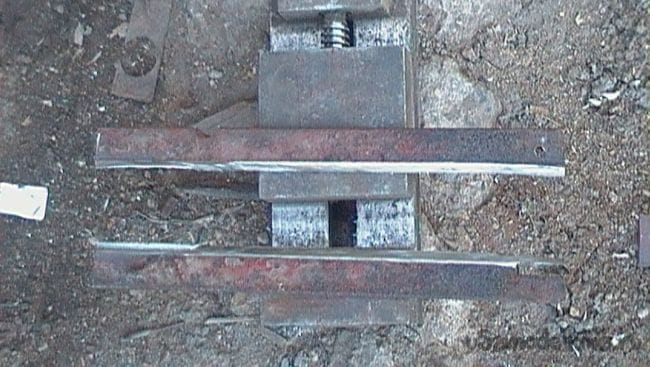

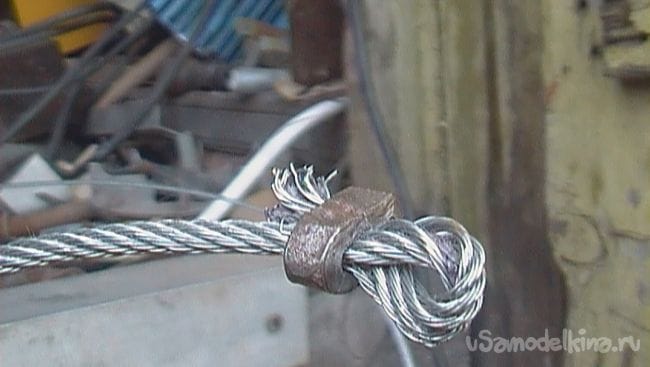

Начал с изготовления рамы. Для этого отрезал 2 уголка с полкой 50 мм. К ним под прямым углом приварил 2 уголка с полкой 30 мм. для крепления редуктора. Под пробку обслуживания редуктора вырезал «окно» в уголке и установив на полученную площадку закрепил одну сторону двумя приваренными уголками. Со второй стороны просверлил 2 отверстия в уголке, нарезал резьбу и закрутил болты. Отверстия сверлил с учётом минимального зазора между болтом и основанием редуктора. Для крепления двигателя и регулировки натяжения ремня, в одном из основных уголков, вырезал 2 отверстия под болт М8. Так же вырезал и приварил трёх миллиметровый лист, для придания жёсткости раме и крепления двигателя, в котором прорезал отверстие. (В начале хотел использовать другой двигатель.) Установил двигатель со шкивом и одел ремень. Для изготовления барабана отрезал кусок трубы ᴓ 40 мм. Не снимая кусок трубы с вала очистил её наждачной бумагой. Так как труба нормально не надевалась на вал редуктора пришлось шлифовать внутреннюю поверхность. Для этого: закрепил дрель на подставке; вставил длинное сверло и включив дрель намотал тряпку. Отрезал, необходимой ширины, наждачной бумаги и подложив под край тряпки продолжил намотку. Шлифовал до тех пор, пока труба свободно не «села» на вал и при вращении вала не создавалось «закусывания» между деталями. Для предотвращения касания корпуса редуктора барабаном от готовой трубы (благо сделал с запасом) отрезал кольцо в котором просверлил отверстие и нарезал резьбу М10. От прутка 10 мм. отрезал кусок в 30 мм., нарезал резьбу и вкрутил в кольцо одетое на вал так, что бы пруток попал в шпон-паз на валу. Из трёх миллимитрового листа железа вырезал 2 круга. В одном высверлил, а потом обточил напильником отверстие равным диаметру трубы. Так как труба свободно вращалась на валу редуктора в полученном круге высверлил и обточил напильником паз под пруток 10 мм. Очистив круг от ржавчины "посадил" его на трубу. Вставил пруток и обварил с помощью сварки. Во втором круге по центру просверлил отверстие 9 мм., что бы при малейшем биении болт вкрученный в вал редуктора не мешал вращению барабана. Установил будущий барабан на ось и с помощью болта прижал к трубе второй круг, обварил электросваркой. Отмерив размер до внутренней стороны шпонки подрезал пруток на барабане до нужного размера. Далее приступил к изготовлению приспособления (вилки) для смещения барабана по оси редуктора. Для этого я разрезал кусок уголка с полкой 25 мм. и толщиной 5 мм. вдоль по вершине. Вырезал части заготовок, просверлил отверстия и нарезал резьбу М6. Закруглил концы заготовок. Для дальнейшей сборки мне потребовались подшипники, болты и шайбы. Так как внутренний размер подшипников ровнялся 7 мм. я взял болты со шляпкой в патай для центровки подшипников. Собрал конструкцию, при этом шайбы поставил между подшипником и заготовкой для свободного вращения наружной обоймы подшипника. Лишнюю часть болтов срезал. Далее сделал загибы заготовок с одной, а потом с другой стороны. Сделал примерку по месту установки и сварил сваркой обе части. С одной стороны в полученной вилке вырезал углубления под ось на которой вилка будет держаться на редукторе и после сварки отрезал лишнее. Для крепления оси отрезал 2 уголка с полкой 35 мм. сделал разметку для оси вилки, просверлил отверстия. Выкрутил штатные болты и установил вилку с креплением. Для устранения осевого перемещения оси вилки просверлил отверстия и поставив шайбы зашплинтовал с обоих сторон. Для возврата барабана в зацепление пришлось "поломать" голову. В конце концов придумал такую штуку: Шпилька с резьбой М8 вкручена в ось редуктора, на шпильке накручены гайки. Между шайбами установлена пружина работающая на разжатие. Внутри пружины накручены 2 гайки для ограничения выдвижения барабана. После этого снял барабан и просверлил отверстие 4 мм. для тросика. Продел тросик внутрь барабана, продел в гайку М6 и расклепал её. Вытянул тросик,

расположив конец тросика так, что бы он не мешал. Накрутил тросик на барабан. Для того, что бы тросик не размотался, временно, закрепил тисками. На конце связал петлю и для безопасности замотал изолентой. В результате проделанной работы получился такой агрегат. Дальнейшим шагом будут испытания на грузоподъёмность. Если поднимет около 150 кг. буду использовать этот двигатель.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.