Здравствуйте, уважаемые посетители сайта «В гостях у Самоделкина». Сегодня я хочу рассказать о том, как легко можно сделать перьевые свёрла по дереву.

На днях мне понадобилось просверлить в ДСП отверстия большого диаметра, а именно 40 и 20 мм. И тут выяснилось, что у меня нет нужных свёрл!!!

Нет... Конечно же у меня есть много разных перьевых свёрл. И обычных и несколько разводных. Но, вот, беда в том, что работал я сейчас дома в подвале, а свёрла мои находятся на другом конце города, а именно - на стройке, где я ими в последний раз пользовался...

И вот я решил быстренько сделать нужные свёрла из того, что было под рукой...

И, собственно, понадобилось мне для этого следующее:

1. кусок листовой "нержавейки", толщиной 2 мм. (Не обязательно "нержавейка"... Просто она у меня валялась..)

2. Металлический штырь диаметром 10 мм. (Тоже можно тоньше... Просто, этот у меня был))))

3. Болт (винт) М6 (или тоньше).

(Перед тем, как начать рассказ, хочу извиниться за плохое качество фото. Дело в том, что мне некогда было пошагово фотографировать процесс, поэтому я просто включил на смартфоне запись видео, а потом сделал с него скриншоты...)

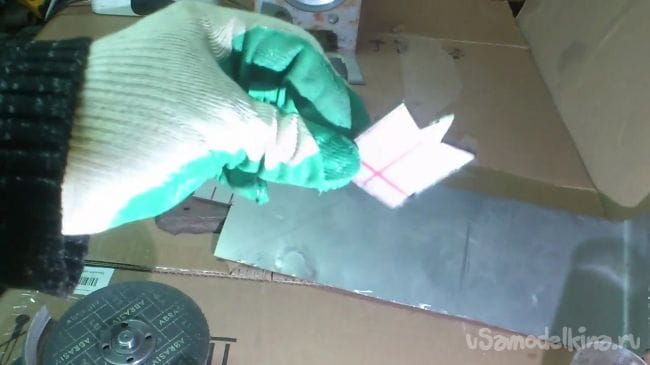

Итак, с чего я начал... Отыскал кусок листового металла, толщиной 2 мм. Попался под руку вот такой кусок "нержавейки"

Начал я со сверла, диаметром 40мм. Для начала я нарисовал заготовку сверла на куске нержавейки:

При помощи болгарки с отрезным кругом я вырезал заготовку:

После этого я изготовил сам стержень сверла. Его я решил сделать из десятимиллиметрового прутка, который валялся у меня в "металлоломе":

Тоньше прутка под рукой не оказалось... Но я подумал, что подойдёт и этот. Ведь прут такого диаметра войдёт в любой патрон бытовой дрели. Конечно, его толщина регламентирует минимальный диаметр сверла, но свёрла до двенадцати миллиметров у меня всегда есть в наличии... (Это свёрла по металлу, но и для дерева их легко можно применить). А перьевые нужны только больших диаметров..

Я отрезал от прута кусок нужной длины:

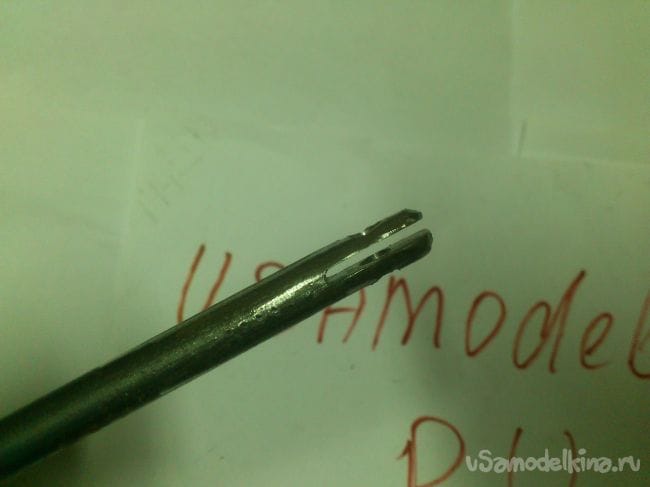

Зажав в тиски, я прорезал отрезным кругом диаметральную прорезь. Глубину прореза я прикинул на глазок, просто приложив заготовку и отметив такую глубину, "чтоб нормально было"...))))

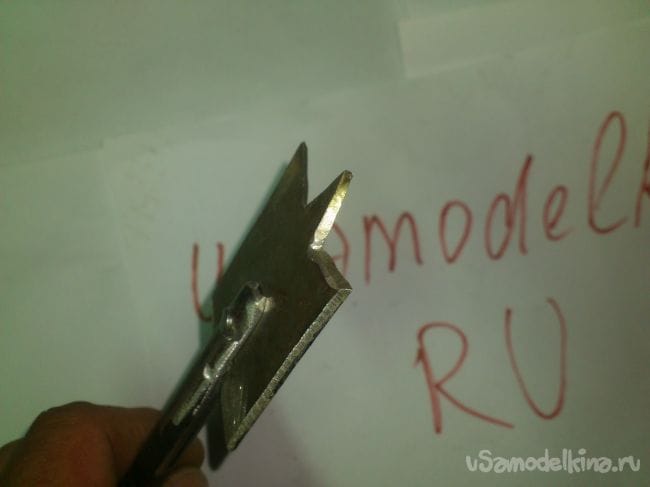

После этого я проверил, вставляется ли моё "перо" в прорезь стержня:

Выровняв ровно по центру, я сделал маркером отметки на плоскости, соответствующие толщине стержня:

Потом я сделал прорези по этим линиям:

Сменив отрезной круг на зачистной, я выбрал металл между прорезями.

Сейчас нужно закрепить перо в стержне. Проще, конечно, просто "капнуть" сваркой. Но, чтобы не делать второй стержень (ведь мне нужно было кроме сорокамиллиметрового, ещё и двадцатимиллиметровое), я решил закрепить винтом. Для этого я просверлил в стержне отверстие, перпендикулярно прорези. Использовал при этом сверло, диаметром 5 мм.

Затем верхнюю половину стержня (до прорези) я рассверлил сверлом, диаметром шесть миллиметров:

А в нижней половине нарезал резьбу М6:

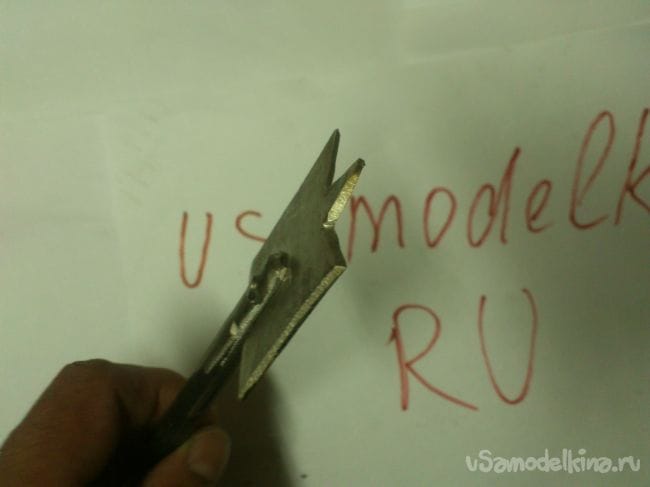

После этого я вставил перо в стержень, выровнял, и, наметив сверлом центр, извлёк его и просверлил отверстие диаметром 6 мм.

Теперь можно вставить перо в стержень и скрепить винтом:

В роли винта у меня выступил болт М6. Мне было проще нарезать резьбу. Но если у вас не найдётся под рукой метчиков, можно использовать его в роли болта - накрутить с другой стороны гайку. Она не помешает, просто крепить будет не так удобно - нужно будет два ключа...

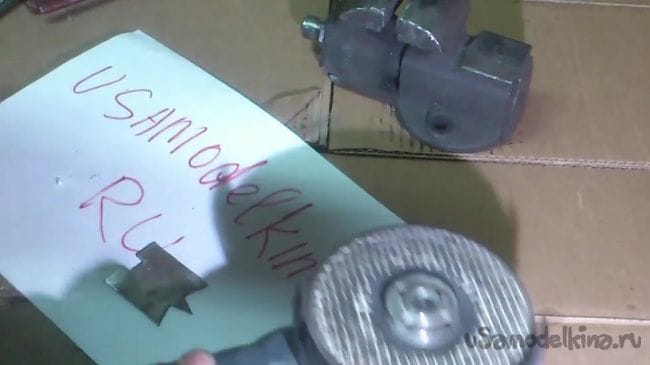

Теперь заточим наше сверло. Я использовал самодельный наждак с алмазной чашкой... Просто потому, что он был у меня под рукой:

А заточить можно чем угодно, хоть болгаркой... Соблюдать какой-то определённый угол здесь не нужно. Не следует его делать слишком острым просто:

Всё! Сверло готово. Оно достаточно легко просверлит и дерево и ДСП :

Т.к. стержень был уже готов, сделать второе перо, шириной 20 миллиметров, не составило особого труда:

Конечно же, такие свёрла не годятся для постоянной, профессиональной работы... Для этого нужны покупные свёрла из хорошей стали... Но я - не профессионал!!! Я - самодельщик!

Его изготовление у меня заняло около двадцати минут. (За это время я не съездил-бы даже за ним в магазин))). А изготовление последующих диаметров - вдвое меньше...

И я выполнил им работу - просверлил нужное мне отверстие. После этого я положу его на полку, и в следующий раз оно мне понадобится.... может, через год... А может - через пять!!! ... (А может, и вообще не понадобится!)))) Но его уже не нужно будет ни покупать, ни делать...)))

.. Кстати, на стройке, когда мне нужно было крепить балки и стропила, я тоже пользовался именно таким сверлом. На тот момент я отдолжил товарищу своё длинное сверло по дереву, и, как это обычно и получается, вовремя он мне его не вернул... И, чтобы не терять дни, я потерял минуты - изготовил такое-же сверло, только полуметровой длины, и выполнил работу...

...Вот для таких целей такие свёрла очень хорошо подходят!!!

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.