Добрый день, в моей инструкции я расскажу, как изготовить небольшую дражировочную машину, для покрытия шоколадом или сахаром различные орехи, например, такие как арахис. Загрузка барабана арахисом около 0,5 кг, вместе с шоколадом 1 кг.

Устройство работает от блока питания на 12 вольт или автомобильного аккумулятора.

Машина работает от мотора стеклоочистителя с червячным редуктором (с автомобиля ВАЗ 2101), частота вращения 60 об/мин., для снижения скорости и увеличения мощности машины применена ременная передача соотношение шкивов 1/3.

Все остальные детали машины были изготовлены своими руками из подручных средств.

Материалы и инструменты, которыми я пользовался:

Список материалов:

1. Мотор стеклоочистителя с автомобиля ВАЗ 2101;

2. Ремень приводной клиновой от привода генератора ВАЗ 99;

3. Трансформатор на 12V;

4. Диодный мост;

5. Провода;

6. Выключатель;

7. Два тазика из нержавейки;

8. Болты, винты, гайки, шайбы чистые и стопорные, шурупы, саморезы;

9. Фанера толщиной 14 мм.

10. Четыре подшипника;

11. Стальной прут диаметром 20 мм;

12. Стальная полоса;

13. ДВП толщиной 4 мм;

14. Стальная труба, внутренний диаметр 20 мм.

15. Стальная трубка наружный диаметр 8 мм.

16. Пластик толщиной 6 мм.

Список инструментов:

1. Малогабаритный токарный станок;

2. Сверлильный станок;

3. Универсальный деревообрабатывающий станок;

4. Металлический диск с наклеенной шкуркой;

5. Электрический лобзик;

6. Ножовка;

7. Дрель;

8. Сварочный трансформатор;

9. Болгарка;

10. Шлифовальная машинка по металлу;

11. Балеринка;

12. Перьевые сверла;

13. Сверла по металлу;

14. Метчики;

15. Дупель;

16. Штангенциркуль;

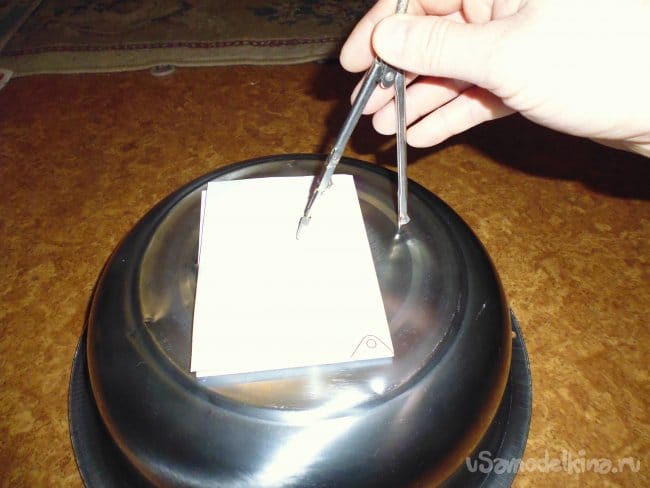

17. Циркуль;

18. Токарные резцы по металлу и по дереву;

19. Ножницы по металлу;

20. Напильники круглый и плоский;

21. Отвертки крестовые и плоские, гаечные ключи;

22. Струбцина;

23. Линейка;

24. Паяльник;

25. Молоток;

26. Суперклей (цианкарилатный);

27. Строительный фен;

Процесс изготовления дражировочной машины:

Шаг первый: Изготовление заготовок корпусных деталей и шкивов

1. На фанере размечают заготовки корпусных деталей, располагают с минимальным размером между деталями, чтобы при вырезании остался минимальный припуск для финальной обработки.

Так же на фанере циркулем размечают круглые детали и шкивы, припуск не меньше 10-15 мм от остальных деталей, для обеспечения гарантированного зазора между заготовками при обработке.

На ДВП размечают заготовки пластин крепления подшипника.

2. Просверлить отверстия диаметром 8 мм в круглых заготовках, затем установить балеринку на дрель и вырезать, до середины фанеры, все круглые детали: шкив большой, шкив малый, упор большого шкива, усилитель днища дражировочного котла, так же отверстия под подшипники, перевернуть фанеру и дорезать все круглые детали до конца.

3. Электрическим лобзиком вырезаем остальные заготовки корпусных деталей, стараемся, чтобы остался минимальный припуск.

4. На универсальный станок по дереву, вместо дисковой пилы, устанавливаем стальной лист со шкуркой и обрабатываем края корпусных деталей по разметке.

5. По разметке, в заготовках корпусных деталей, высверливаем отверстия под крепеж.

Шаг второй: Изготовление шкивов и круглых деталей

1. В отверстия шкивов устанавливаем болт М8 и чистые шайбы, зажимаем гайкой, свободный конец болта устанавливаем на токарный станок и выполняем канавку под клиновидный ремень.

2. На сверлильном станке выполняем отверстия, в большом шкиве, усилителе днища дражировочного котла – диаметр 20 мм., в малом шкиве – диаметр 15 мм.

3. В упоре большого шкива сверлим отверстие диаметром 20 мм на глубину 10 мм.

4. В большом шкиве электрическим лобзиком вырезаем паз под шпонку.

Шаг третий: Изготовление осей дражировочного котла и привода

1. Из прутка диаметром 20 мм болгаркой нарезаем заготовки двух осей.

2. В оси дражировочного котла, с торцов высверливаем отверстия с большой фаской, для фиксации в задней бабке токарного станка.

3. Устанавливаем оси на токарный станок и обрабатываем под размер подшипника, на оси привода делаем проточку под посадочный диаметр малого шкив.

4. На оси дражировочного котла выполняем три резьбовых отверстия М8 для крепления и установку резьбовой шпонки.

5. Болгаркой нарезаем из стальной полосы три заготовки, на концах просверливаем отверстия диаметром 6 мм.

6. По разметке устанавливаем на ось дражировочного котла усилитель днища и прикручиваем к нему заготовки стальных полос, сваркой прихватываем заготовки к оси, снимаем усилитель днища и окончательно обвариваем.

Шаг четвертый: Изготовление муфты привода

1. Вырезаются две одинаковые круглые заготовки пластика.

2. Сверлятся отверстия в заготовках, в одной диаметр 13 мм в другой 6 мм.

[/center]

[/center]3. Две заготовки склеиваем друг с другом суперклеем.

4. Устанавливаем болт с чистыми шайбами и крепим гайкой.

5. Устанавливаем склеенную заготовку на токарный станок и обрабатываем внешний край, затем снимаем большую фаску 45 градусов.

6. По разметке круглым напильником вырезаем овальные пазы.

7. Делаем небольшую фаску с внешней стороны 6 миллиметрового отверстия, нагреваем строительным феном отверстие 6 мм и быстро, пока горячее, закручиваем винтом М6 на выход вала стеклоочистителя. На муфте привода образовался конус и насечки от вала стеклоочистителя.

Шаг пятый: Изготовление котла

1. Циркулем на первом тазу определяем центр и намечаем отверстие диаметром 20 мм, напильником подгоняем отверстие под ось. Высверливаем крепежные отверстия через стальные полосы оси.

2. Во втором тазу ножницами по металлу вырезаем большое загрузочное отверстие, затем шлифовальной машинкой обрабатываем рваные края, после чего окончательно зашлифовываем напильником, чтобы не порезаться.

3. Собираем оба таза вместе и просверливаем четыре отверстия диаметром 6 мм.

Шаг шестой: Изготовление крепежной втулки, резьбовой шпонки и пальцев привода.

1. Крепежную втулку изготавливаем из трубки внутренним диаметром 20 мм, трубку болгаркой обрезаем по размеру и в центре высверливаем отверстие диаметром 8 мм.

2. Резьбовую шпонку делаем из болта М8, обрезаем болт по размеру и делаем ножовкой паз под отвертку в верхней части.

3. Пальцы привода делаем из трубки внешний диаметр 8 мм, режим по размеру.

Шаг седьмой: Сборка корпуса дражировочного котла

1. На боковые стенки шурупами прикручиваем по три ребра.

2. Устанавливаем два подшипника в переднюю и заднюю стенки.

3. Закрепляем подшипники планками из ДВП маленькими шурупами.

4. Через переднюю и заднюю стенки просовываем ось котла, по центру устанавливаем втулку крепления, крепим ее к оси болтом М8.

5. Прикручиваем шурупами боковые, задние и передние стенки вместе, проверяем плавность вращения оси.

6. Прикручиваем шурупами крышку корпуса.

7. Устанавливаем корпуса дражировочного котла на подставку, обводим карандашом место крепления и высверливаем отверстия под шурупы.

8. Снизу прикручиваем шурупами корпус дражировочного котла к подставке.

Шаг восьмой: Сборка корпуса привода

1. Устанавливаем подшипник в заднюю стенку.

2. Закрепляем подшипник планками из ДВП маленькими шурупами.

3. На заднюю стенку устанавливаем двигатель стеклоочистителя.

4. Устанавливаем муфту привода на вал двигателя, крепим гайкой.

5. На малый шкив по разметке шурупами крепим пальцы привода изготовленные из трубки.

6. Прикручиваем шурупами большую боковую и заднюю стенку к подставке привода.

7. В подшипник задней стенки устанавливаем ось, крепим шкив.

8. Прикручиваем шурупами переднюю стенку, совмещая муфту и пальцы привода.

9. Прикручиваем шурупами малую боковую стенку.

10. Разбираем корпуса привода, устанавливаем клиновой ремень, затем заново собираем.

Шаг девятый: Окончательная сборка дражировочной машины

1. На ось дражировочного котла закручиваем резьбовую шпонку, устанавливаем большой шкив и стопорный диск, прикручиваем болтом М8.

2. Прикручиваем шурупами стопорный диск к большому шкиву.

3. Устанавливаем усилитель днища дражировочного котла и задний тазик на ось, крепим болтами и гайками на М6.

4. Стыкуем передний тазик к заднему и крепим винтами и гайками на М6.

5. Надеваем клиновой ремень на большой шкив.

6. Крепим корпус привода болтами и гайками, при этом держим натяжку ремня.

Шаг десятый: подключаем электрику

1. К трансформатору на вход припаиваем провод с розеткой, на выход 12В паяем диодный мост.

2. От диодного моста через выключатель провода припаиваем к двигателю.

3. К сожалению, у меня был трансформатор с выходом на 24В, поэтому я подключил вместо диодного моста один диод и питаю двигатель через дроссель.

Шаг одиннадцатый: Испытания

Засыпаю арахис, заливаю расплавленным шоколадом, шоколад долго не сохнет. Выясняется, что для быстрого застывания шоколада необходим холодный воздух. Арахис в шоколаде немного неказист, но зато очень вкусно, семья довольна.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.