Первоначально рассматривался вариант просто переделать машинку на работу от аккумуляторов. Для работы электроники используются 5 батареек формата АА, в сумме это дает 7,5В.

При таком напряжении машинка едет очень резво, скорость движения не регулируется. Самым простым решением было поставить два последовательно включенных Li-Ion аккумулятора. При полностью заряженных аккумуляторах суммарное напряжение 8,4В, при полностью разряженных 6В. В принципе при 6В машинка едет достаточно быстро, хотя мощность двигателя падает и на горку машинка поедет с трудом. Но с другой стороны это гоночная машинка, ее задача ездить по ровным поверхностям.

Но тут в дело вмешался случай. У меня в наличии были платы защиты BMS с балансировкой только на 3 и 4 аккумулятора. Обрезать схему до 2S не хотелось. Какие плюсы иметь 12В питания? Сразу пришла идея протюнинговать машинку подсветкой. У меня были в наличии двенадцативольтовая RGB лента и компактный автономный трехкнопочный контроллер для ленты. Для питания машинки решил использовать понижающий DC-DC преобразователь, а чтобы машинку можно было с комфортом использовать в квартире, решил оснастить машинку регулятором напряжения, чтобы иметь возможность регулировать скорость. Для комфортной работы экспериментальным путем выбрал диапазон питающего напряжения 5 - 7,5В. При меньшем напряжении мощность двигателя существенно снижается.

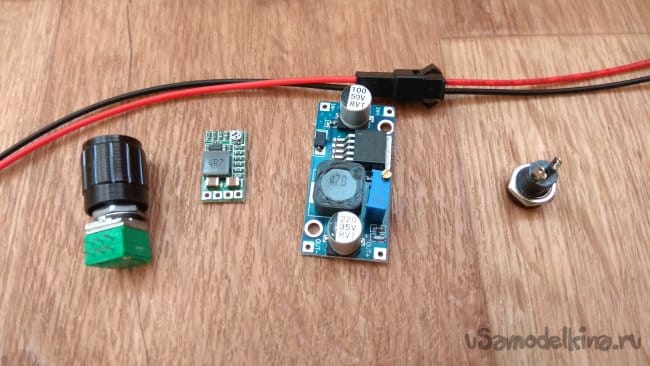

Для модернизации и тюнинга понадобятся:

- три Li-Ion аккумулятора формата 14500;

- плата защиты BMS 3S;

- понижающий DC-DC преобразователь LM2596 для питания машинки;

- понижающий DC-DC преобразователь HW-613 для светодиодной ленты (в процессе объясню его назначение);

- переменный резистор (от него впоследствии отказался);

- контроллер светодиодной ленты;

- светодиодная лента RGB;

- индикатор заряда аккумулятора;

- блок зарядки Li-Ion аккумуляторов 12,6В 0,5А (сейчас внешне такие же продают с заявленным током 1А, но вот выдает ли его зарядное…);

- разъем для подключения блока зарядки.

Используемые инструменты:

- шуруповерт (или дрель), набор сверел;

- термопистолет;

- мультиметр;

- паяльник:

- отвертки;

- кусачки;

- скальпель.

Разбираю машинку.

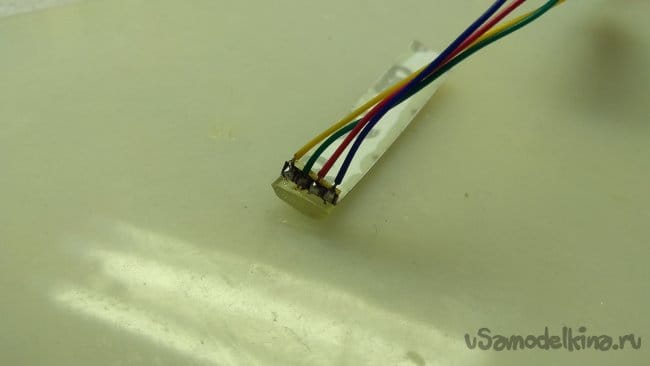

Для начала проверил работу контроллера светодиодной ленты. С одной стороны на контроллер подается питающее напряжение, с другой стороны к четырехконтактному разъему подключается RGB лента. Ответной части разъема у меня не было, решил выпаять разъем и припаяться напрямую к плате контроллера.

Контроллер рабочий, приступаю к монтажу RGB ленты. Конструктивно лента состоит из сегментов по три светодиода. Примерил ленту. Спереди и сзади машинки будет стоять один сегмент, между колесами по два сегмента.

Удаляю лишние пластиковые элементы.

В пластиковых элементах прорезаю прямоугольные отверстия, чтобы не ослаблять корпус.

Размечаю и сверлю отверстия в задней части машинки.

Сначала сверлю тонким сверлом.

Затем рассверливаю отверстия большим сверлом.

Подчищаю скальпелем отверстия.

Примеряю ленту.

Почему не монтировал ленту снаружи: у машинки небольшой клиренс, может цеплять лентами за предметы на полу, вдобавок ленты будут видны, это не очень красиво.

Повторяю все операции на передней части машинки.

Займемся боковыми сторонами. Использую крепежное отверстие в качестве ориентира крайнего светодиода. Для разметки воспользовался малярным скотчем.

Провожу параллельные линии. Прикладываю ленту и намечаю места будущих отверстий.

Повторяю с другой стороны.

Сверлю отверстия тонким сверлом.

Рассверливаю отверстия большим сверлом.

Подчищаю все отверстия скальпелем.

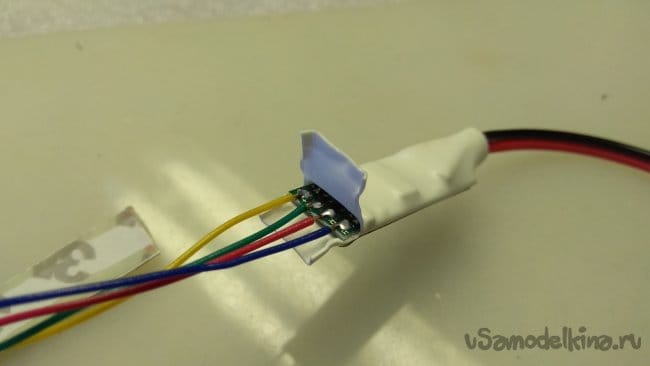

Займемся лентами. Необходимо добраться к контактным площадкам. Аккуратно поддеваю ленту, отделяя ее от защитного силикона.

Следующий этап: вклеивание светодиодных лент.

Для монтажа воспользовался термоклеем. Оказалось, что клей не липнет к силикону, поэтому буду фиксировать ленту сверху. Прикладываю светодиодную ленту и заливаю ее по периметру термоклеем.

Снаружи заливаю отверстия. На остальных участках я отказался от заливки. Выглядит не аккуратно, да и необходимости заливке нет. Родная силиконовая защита на ленте весьма надежна.

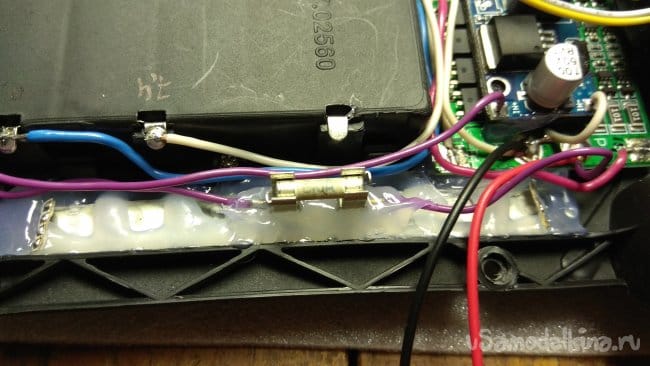

Устанавливаю светодиодные ленты по бокам. Клеил в несколько этапов, чтобы добиться плотного прилегания лент к корпусу.

Контроллер светодиодной ленты первоначально планировал установить заподлицо с корпусом, но потом решил просто просверлить три отверстия в корпусе напротив кнопок управления. Ведь кнопками не будут пользоваться часто, а скорее всего почти никогда. Максимум средней кнопкой для отключения подсветки.

Вклеиваю контроллер и подключаю его к боковой ленте.

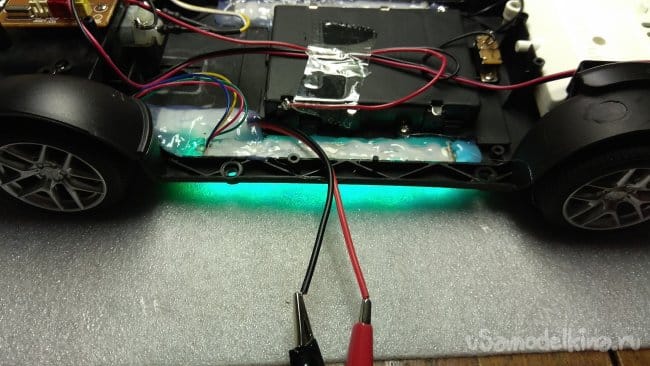

Проверяю работу подсветки.

Измерил ток потребления. Одна боковая полоска потребляет около 100мА, соответственно общее потребление только светодиодной подсветки будет около 300мА, что многовато, с учетом того, что емкость аккумуляторов всего 900мА/ч. Изначально хотел поставить аккумуляторы формата 18650 емкостью 3000мА/ч, но они не влезли по высоте. Решил снизить ток потребления светодиодной ленты. Оказалось, что ленте вполне хватает 9В для нормального свечения.

Воспользовался компактным понижающим DC-DC преобразователем. В итоге ток снизился до 120мА в максимуме, когда горят все три RGB кристалла.

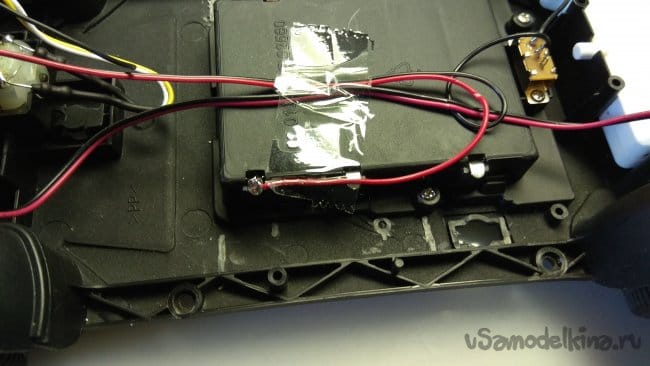

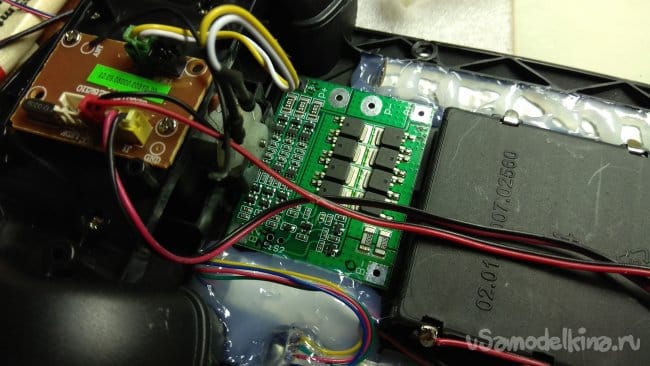

Вклеиваю плату защиты BMS.

Соединяю контакты батарейного отсека с платой BMS. Сверху на плату BMS приклеил на двустороннюю клейкую ленту понижающий DC-DC преобразователь LM2596, дополнительно закрепив каплями термоклея.

Между выключателем питания и BMS поставил предохранитель.

Устанавливаю аккумуляторы.

Соединяю светодиодные ленты перемычками. Проверяю работу подсветки.

Следующий этап: питание машинки.

Первоначально хотел поставить переменный резистор для плавного изменения напряжения и соответственно скорости. От этой идеи решил отказаться. Основная причина - не нашел подходящего места для переменного резистора, да и переменного резистора нужного номинала 470Ом не нашел, только подстроечный, что не очень удобно. И потом, скорость при снижении напряжения не так сильно меняется, как мне хотелось, а опускать напряжение питания ниже 5В не стал, опасаясь нестабильной работы электроники машинки. Ведь зачем-то производитель для питания поставил пять батареек.

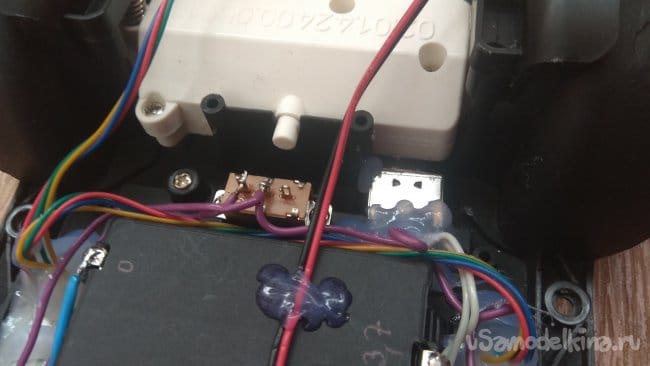

Решил поставить в регулировочную цепь DC-DC преобразователя вместо штатного подстроечного резистора два постоянных резистора (1 кОм и 470 Ом) и выключатель, который замыкает один из резисторов (470 Ом). В результате получил две скорости: номинальную и пониженную.

Во время включения питания машинка моргает передними фарами и задними фонарями, пока не нажать на кнопки пульта. После этого фары и фонари гаснут и зажигаются соответственно во время движения вперед или назад. Если машинка не двигается и подсветка выключена, не понятно, включено питание или нет. На DC-DC преобразователе есть светодиод индикации работы, но он светит тускло и находится внутри корпуса. Пришла идея установить светодиодные противотуманки. Заодно они добавят света при езде в темное время суток.

Просверлил пару отверстий и закрепил в них светодиоды термоклеем.

Соединил светодиоды последовательно, добавил в цепь гасящий резистор.

Разъем для зарядки вывел сбоку. Пришлось немного подрезать пластиковый держатель шарнира двери. Дополнительно закрепил разъем термоклеем.

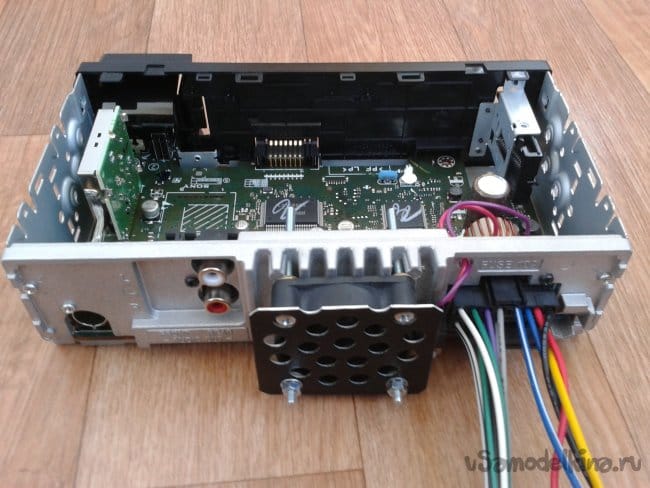

Работы по модернизации окончены. Перед сборкой любуемся внутренней начинкой.

Собираю машинку. Несколько фото в темноте и на свету.

Самые внимательные конечно же заметили отсутствие индикатора оставшегося заряда аккумулятора. Дело в том, что для большого индикатора с ЖК экраном места для установки не оказалось, он слишком массивный, а тоненький черный с пятью светодиодами и кнопкой я покупал для модернизации шуруповертов, он для четырех аккумуляторов. Для него есть отличное место установки под BMS. Возможно установлю позже, заказал пару тонких индикаторов 3S на Aliexpress.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.