Приветствую всех владельцев арсеналов в виде электро-аккумуляторных инструментов!

Данный шуруповёрт, мне вручили как металлолом, он был немного "ушатан", да и аккумуляторы перестали функционировать.

Пролежал он у меня долго.

Поначалу хотел пустить его по прямому назначению (разобрать и сдать), т.к. на тот момент у меня было достаточно инструментов (шуруповёртов), но передумал, т.к. в процессе работы не удобно постоянно менять или биты, или свёрла, вот и решил отремонтировать его.

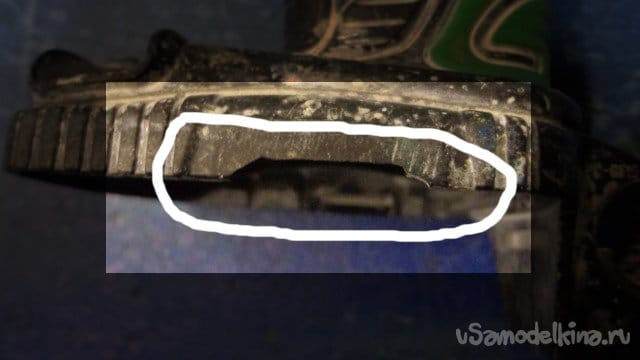

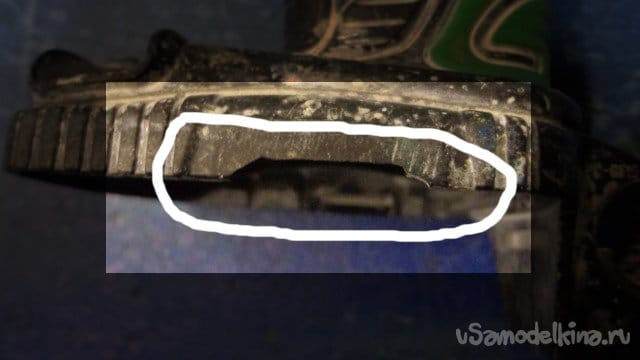

Как и в статье "Мелкий ремонт аккумуляторной дрели-шуруповерт HITACHI 12 вольт" в нём были отвратительные шумы в редукторе совмещённые со скрежетом, был очень сильно грязный, было отломано "ушко" на корпусе, за которое цепляется аккумулятор. Сам аккумулятор держался за уцелевшее "ушко", но если так оставить, то и оно может рано или поздно отломаться.

Инструменты и материалы:

- паяльная станция

- обычный паяльник

- крестовая отвёртка

- канцелярский нож

- пластик поликарбонат (РС)

- ножницы по металлу

- винты (подходящие по размеру, взамен недостающим)

- смазка для редуктора

- старая зубная щётка для отмывания корпуса от грязи

- соединительные обжимные клеммы

- термоусадочные трубки

- шило или часовая отвёртка (чтобы оттереть грязь)

- респиратор для защиты органов дыхания

В таком виде он мне достался. Аккумулятор родной, но разумеется "дохлый". Этому шуруповёрту без малого почти 15 лет.

Валялся он у меня достаточно долго, чтобы по верх старой пыли ещё и скопилась новая.

Когда начал разбирать его для чистки, то обнаружил что не хватает двух винтов.

Но это не проблема, я после каждого разбора чего-либо, сохраняю крепёж, если у него "товарный вид" и его можно использовать ещё раз.

После того как разобрал корпус, выкрутив все винты, обнаружил внутри много грязи, не меньше чем снаружи.

Корпус в грязи может не проблема, а вот сам моторчик был покрыт мелкой пылью, а при более близком рассмотрении можно было увидеть ещё и чёрную пыль, явно мелка стальная пудра, так как смазки в редукторе практически не было и от трения шестерёнок метал начал стираться.

Надо это поправить...

Вытащив моторчик с кнопкой, обнаружил маленький "сюрприз"!!!

Или моторчик, или кнопка менялись и провода были грубо скручены и замотаны малярным скотчем, и всё! Недобросовестная работа!!!

Видимо в процессе ремонта и были потеряны те два винта.

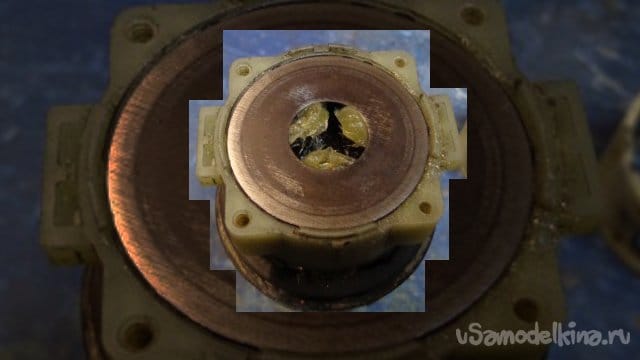

Для начала решил промыть сам редуктор.

Моторчик отсоединяется легко от редуктора, достаточно придерживать корпус редуктора и моторчик повернуть против часовой стрелки.

Взору открываются шестерёнки.

Начал извлекать их из редуктора.

Проблем с разбором никаких не возникнет, т.к. все шестерёнки "сидят" на штырьках, они легко снимаются.

Пластинка поверх шестерёнок также вынимается как отсоединяется редуктор, повернуть её против часовой стрелки и она освободиться. В корпусе есть пазы за которые она держится.

Разбирал редуктор запоминая какая шестерёнка на каком месте, а лучше выделить свободное место на столе и складывать их по порядку изъятия.

Я их складывал как получиться, так как уже ремонтировал "младшего брата", и был совсем мелкий ремонт шуруповёрта Интерскол 14 вольт. Опыт есть и не запутался при обратной сборке.

Металлическая скоба, которой переключается скорость, снимается легко, стоит потянуть не сильно за один конец и она свободно снимется.

После изъятия последних шестерен, появляется ещё одна пластинка...

Она просто находится между шестерёнками переключения скоростей и редуктором силы сверления.

Корпус с шестерёнками переключением скорости держится на четырёх винтах, выкрутил их и продолжил разборку.

Промыть надо всё, а потом добавить смазку.

Разобрал до последнего, что аж появились шарики как в подшипниках, муфта проскальзывает по ним.

Если установить силу сверления на единичку и включить шуруповёрт и держать патрон, то можно услышать треск, как раз срабатывает муфта.

Если при разборе потеряется шарик, то старые подшипники вам в помощь. Один из своих Шуруповёртов Интерскол так и отремонтировал, в процессе ремонта потерялось два шарика, и подобрал шарики, разобрав подшипник, повезло что первый попавшийся имел внутри шарики того же диаметра что и в редукторе Интерскола.

Отмывал шестерёнки в обычной воде, после обтёр тряпкой и продул остатки воды продувочным пистолетом компрессором.

Результат на лицо: первое фото до промывки, второе после.

После собирал всё в обратном порядке от разбора.

Перед установкой и после добавлял "Литол 24", я знаю что для них есть специальная смазка, но желания не было тратиться на покупку. Как практика показала в дальнейшем, и этого достаточно.

Положил обратно пластинку.

После сборки первой части редуктора, прикрутил обратно корпус переключения скоростей на четыре винта, разумеется его я тоже отмыл, правда не полностью.

Продолжил сборку.

Завершил сборку редуктора установкой последней пластинки, которая как редуктор возвращается на своё место поворотом уже по часовой стрелке в пазах корпуса.

После завершения сборки вернул металлическую скобу, которой переключаются скорости вращения патрона.

На первый взгляд, моторчик выглядел чистым, но сняв пластину, за которую он крепиться к редуктору, увидел не мало грязи.

Сам моторчик не стал рисковать разбирать, поэтому просто продул его компрессором.

Пыли было очень много, это надо было видеть.

После продувки "якорь" в моторчике начал легче проворачиваться.

После решил исправить не добросовестную работу с проводами.

Это не критично, но я решил сделать так, как бы это сделал я.

Пока разматывал провода и обрезал кривые концы, увидел повреждённую изоляцию на этих же проводах. Надел на эти места термоусадочные трубки и обработал горячим воздухом паяльной станции.

Концы проводов зачистил так, что бы они в обжимной соединительной клемме находились "внахлёст".

Перед тем как соединять провода и обжимать их клещами, не забыть на провода надеть термоусадочные трубки.

А то придётся в пустую израсходовать обжимные клеммы.

Вот эта клемма, хоть она не предназначена для таких толстых проводов, но у меня удалось их использовать по их назначению.

Длинные "усики" по краям обжимаются на изоляции, а внутренние широкие (маленькие) обжимаются на проводе.

Обжимались тяжело, но удалось это сделать.

После обработал термоусадочные трубки паяльной станцией.

После того как оттёр корпус, сначала и шилом, и часовой отвёрткой (в мелких пазах), после, дома в ванне, отмывал корпус старой зубной щёткой с мылом под горячей водой.

Результат также на лицо.

Пластиковую накладку на реверс и накладку на переключение скоростей также оттёр от грязи.

После окончания работы с проводами подключил моторчик обратно к редуктору, вставил в него немного покрутив из стороны в сторону, чтобы шестерёнка села "на своё место", и повернув по часовой стрелке зафиксировал в пазах на корпусе редуктора.

Теперь можно приступать к ремонту корпуса, где отломана часть, за которую цепляется аккумулятор.

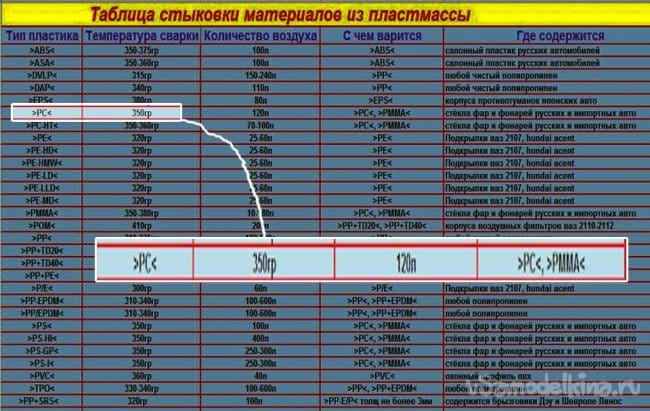

Корпус сделан из пластмассы поликарбонат с добавлением пятнадцати частиц стекловолокна (точную информацию не искал, так как очень много работы, на всё времени нет).

Маркировка поликарбоната из двух букв >РС<, номерной маркировки нет, в основном под цифрой "7" или надпись "OTHER".

Среди залежей материала, который рано или поздно пригодится, нашёл подходящую деталь из того же пластика, только чистый поликарбонат без стекловолокна. Толщина оказалась таже что и у корпуса.

На ней уже был уголок, который в дальнейшем будет образовывать выступ для зацепки аккумулятора.

Вырезал кусок на глаз, лишь бы подошёл по размерам.

На глаз подрезал ножницами по металлу, чтобы деталь вошла на своё будущее место.

Но пришлось подложить канцелярский нож под место где располагается моторчик, чтобы плоскость корпуса и деталь были "заподлицо".

Померив линейкой на уцелевшей половине корпуса выступающий элемент, выставил новую деталь.

!!!ВАЖНО!!! Перед сваркой/пайкой поверхности необходимо обезжирить.

Теперь можно делать прихватки обычным паяльником.

После прихваток проверил плоскость, и можно приступать к сварке прутком.

Но дополнительно сделал "наплавку" из маленьких кусков белого поликарбоната (рамка от старого сканера), на всякий случай.

Убедившись что деталь на прихватках держится прочно, с наружной стороны прорезал "штробу" канцелярским ножом, вообще многие советуют делать "канавку" перед сваркой пластика прутком, я тут сделал также, т.к. толщина позволяла.

Вырезал прутки из рамки и проварил.

Поднёс пруток в начало "трещины" и начал прогревать паяльной станцией поверхность корпуса и пруток до тех пор как появилась расплавленная капля пластика, после начал прогревать дальше и вдавливать пруток в "штробу". После, сгладил неровности паяльником.

Прогревал при той же температуре что и полипропилен >РР< в статье "Ремонт пластикового ящика для инструментов"

Хоть температура по таблице выше чем у полипропилена >РР<, но всё удалось.

Главное не забывать что, чем тоньше пластик, тем и температура должна быть такой чтобы не проплавить его.

Я же подобрал температуру "методом тыка" на остатке пластика из которого вырезал деталь.

Неровный край после сварки подрезал по линейке, приложив её по бокам от ремонтируемого места, процарапывал канцелярским ножом до тех пор пока не отрезались излишки.

Вот так выглядит в разрезе...

Поскольку слой в месте сварки может оказаться тонким, решил поверх проварить широкой полосой также как прутком.

Также сгладил все неровности паяльником и подровнял низ корпуса в месте сварки.

После постарался канцелярским ножом срезать прямой угол на уголке впаянной детали, чтобы придать косой срез. Аккумулятор за счёт этого и входит на своё место без проблем.

Теперь можно собирать шуруповёрт обратно.

Как вложил моторчик с клавишей включения, пришлось помучаться с укладкой провода, он остался длинным, и пришлось помучаться чтобы он не мешал закрыть корпус, и также проконтролировать чтобы провод не попал на стык корпуса, чтобы не повредить изоляцию как перед этим.

Недостающие винты нашёл в банке с винтами от других инструментов (не подлежащие восстановлению) и от всякой техники, которую разбирал на металлолом.

Подобрал по диаметру и длине, форма головки винта не имеет значения. Справа чёрный "родной", два серебристых - новые.

Вкрутил их в пустые места.

В конце сборки шуруповёрта несколько раз приходилось подтачивать выступ для зацепки аккумулятора, т.к. кнопка на аккуме не возвращалась в своё положение и оставалась утопленной внутрь.

Фото со старым аккумулятором и с новым.

После завершения работы, мне позвонил бывший владелец этого шуруповёрта и сказал что я могу забрать рабочую зарядку аккумуляторов для него.

Состояние было тоже самое, очень грязная, но разобрав и прочистив от пыли, а корпус отмыл, стала выглядеть как новая, ну почти как новая.

На момент публикации статьи, данным шуруповёртом пользуюсь в полную силу!

Для желающих приобрести, ссылки на Aliexpress.ru:

Соединительные клеммы

Аккумуляторы для Хитачи 14 вольт

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.