Точечная сварка, главным образом, для некрупных работ в домашней мастерской, традиционно выполнена на основе перемотанного высоковольтного трансформатора от микроволновой печи. Здесь, рассмотрено изготовление ее механической части – электродной системы из подобранных в металлическом хламе железок. Аппарат в основном предназначен для миниатюрных работ при изготовлении металлической части электродных систем самодельных электровакуумных приборов (ЭВП). Заготовки – нетолстые (сотые-десятые доли миллиметра) листы и проволока из различных металлов свариваемых «насквозь».

Электродная система аппарата выполнена как некрупный рычажный пресс – высокая сила прижима деталей - ключевой параметр в удачной операции. Механизм сконструирован в виде нахлобучивающейся на коробку блока питания (БП) прибора конструкции. Такая компоновка позволяет укоротить сильноточные соединительные провода и снизить потери и нагрев, сварочный аппарат получился настольным и вполне компактным.

Что потребовалось для работы.

Набор слесарного инструмента, в том числе, механизированного, инструменты, принадлежности и материалы для некрупной электродуговой сварки, пайки твердым припоем. ЛКМ, мелочи, крепеж.

К делу.

Прижим верхнего подвижного электрода выполнен из двух механизмов автомобильного толка. Опускающийся шток и корпус для него сделаны из доставшегося по случаю механического трамблера от авто Москвич-412.

Фото 2. Трамблер. Исходный вид.

Фото 2. Трамблер. Исходный вид.

От исходного механизма (Фото 2, 3) применил стальной литой корпус и вал, в новом воплощении ставший штоком. Стальной стержень с напрессованной пластиной-ограничителем ходит в этаком подшипнике скольжения – гнезде отделанном бронзой. С вала удалил лишние детали, элементы центробежного регулятора. Отчистил их с корпусом от старой смазки и всякой многолетней дряни – сначала бумажными салфетками, затем ветошью с бензином и на сладкое – в ультразвуковой (УЗ) мойке с горячим водным раствором кальцинированной соды. Широкую часть корпуса укоротил (Фото 4).

Фото 4. Ровный рез получил импровизированным точением – установил железку в имеющийся самодельный токарный станок по дереву – предварительно выточил оснастку - две плотные отцентрованные пробки. Рез делал небольшой УШМ, нетолстым абразивным диском. Работает станок, работает отрезная машинка.

Фото 4. Ровный рез получил импровизированным точением – установил железку в имеющийся самодельный токарный станок по дереву – предварительно выточил оснастку - две плотные отцентрованные пробки. Рез делал небольшой УШМ, нетолстым абразивным диском. Работает станок, работает отрезная машинка.

Фото 5. Получившаяся деталь – корпус прижима.

Фото 5. Получившаяся деталь – корпус прижима.

Фото 6. Шток прижимного механизма в работе. Здесь – симметрично обрезана планка-ограничитель. На краях отверстий будут закреплены пружинки возвращающие подвижный электрод в исходное положение - вверх. Короткий конец штока обрезан и проточен (болгаркой в станке сверлильном) для резьбы М8. Для навинчивания электрода.

Фото 6. Шток прижимного механизма в работе. Здесь – симметрично обрезана планка-ограничитель. На краях отверстий будут закреплены пружинки возвращающие подвижный электрод в исходное положение - вверх. Короткий конец штока обрезан и проточен (болгаркой в станке сверлильном) для резьбы М8. Для навинчивания электрода.

Фото 7. Вытачивание одного из электродов – в положенном на бок сверлильном станке настроенном на максимальные (около 3000 об/мин) обороты, зажата заготовка – отрезок латунного стержня 13 мм диаметром. Работает станок, работает УШМ. Отторцевал оба конца заготовки, проточил сужение, убрал царапины несколькими номерами наждачки.

Фото 7. Вытачивание одного из электродов – в положенном на бок сверлильном станке настроенном на максимальные (около 3000 об/мин) обороты, зажата заготовка – отрезок латунного стержня 13 мм диаметром. Работает станок, работает УШМ. Отторцевал оба конца заготовки, проточил сужение, убрал царапины несколькими номерами наждачки.

Фото 8. Готовый электрод на штоке. Сверлил его наоборот – зажав заготовку в станке, неподвижным сверлом. Нарезал резьбу. На хвосте штока видна припаянная латунная накладка для плавного перекатывания прижимного ролика – пластинку латуни подготовил и припаял горелкой. ПОС-61 с флюсом для огневой пайки. Удалил остатки флюса в УЗ мойке, проточил и отшлифовал напайку аналогично деталям выше. С напайкой ход штока получился чуть более 10 мм.

Фото 8. Готовый электрод на штоке. Сверлил его наоборот – зажав заготовку в станке, неподвижным сверлом. Нарезал резьбу. На хвосте штока видна припаянная латунная накладка для плавного перекатывания прижимного ролика – пластинку латуни подготовил и припаял горелкой. ПОС-61 с флюсом для огневой пайки. Удалил остатки флюса в УЗ мойке, проточил и отшлифовал напайку аналогично деталям выше. С напайкой ход штока получился чуть более 10 мм.

Фото 9. Рычаг с прижимающим роликом сочинил из деталей найденного механизма, предположительно автомобильного происхождения. Верхнюю ось с ушками-стойками для нее удалил, из деталей спаял подвижный рычаг с прижимным роликом-подшипником.

Фото 9. Рычаг с прижимающим роликом сочинил из деталей найденного механизма, предположительно автомобильного происхождения. Верхнюю ось с ушками-стойками для нее удалил, из деталей спаял подвижный рычаг с прижимным роликом-подшипником.

Фото 10. Кулачок-подшипник. Плотно надевается на деталь вырезанную из механизма (Фото 9), и пружина оттуда же пригодилась. Пришлось сделать только латунную втулку внутри (из кусочка старого крана), для винтика М3 и ювелирным лобзиком выпилить большую стальную шайбу для упора подшипника.

Фото 10. Кулачок-подшипник. Плотно надевается на деталь вырезанную из механизма (Фото 9), и пружина оттуда же пригодилась. Пришлось сделать только латунную втулку внутри (из кусочка старого крана), для винтика М3 и ювелирным лобзиком выпилить большую стальную шайбу для упора подшипника.

Фото 11. В подошве исходного механизма (Фото 9) выпилено дополнительное окно для свободного хода ролика.

Фото 11. В подошве исходного механизма (Фото 9) выпилено дополнительное окно для свободного хода ролика.

Фото 12. Сборка рычага – пайка латунью. В работе самодельный электролизер и горелка на гремучем газе, с соплом 0,7 мм. Дополнительный подогрев инжекционной пропан-воздушной горелкой. Флюс – бура.

Фото 12. Сборка рычага – пайка латунью. В работе самодельный электролизер и горелка на гремучем газе, с соплом 0,7 мм. Дополнительный подогрев инжекционной пропан-воздушной горелкой. Флюс – бура.

Фото 13. Спаянный рычаг. Остатки стекловидной буры удалил травлением – в УЗ мойке, разбавленной серной кислотой с мукой (смесь почти не действует на сталь). Промыл теплой водой с содой и чистой водой. Надфилем удалил несколько мешающих наплывов припоя.

Фото 13. Спаянный рычаг. Остатки стекловидной буры удалил травлением – в УЗ мойке, разбавленной серной кислотой с мукой (смесь почти не действует на сталь). Промыл теплой водой с содой и чистой водой. Надфилем удалил несколько мешающих наплывов припоя.

Фото 14. Основная часть рычага в сборе.

Фото 14. Основная часть рычага в сборе.

Фото 15. Добавка к рычагу – из кусочка проволоки 6 мм приварил ручку (заделается в деревянную), в имеющемся коротком патрубке заглушил (припаял ПОС-61 с мощным паяльником и кислотой, шайбу М5) короткую жесткую пружинку. Изнутри в патрубок вкладывается шарик и при сборке защелкивается на проточке вала не позволяя рычагу переползать по нему.

Фото 15. Добавка к рычагу – из кусочка проволоки 6 мм приварил ручку (заделается в деревянную), в имеющемся коротком патрубке заглушил (припаял ПОС-61 с мощным паяльником и кислотой, шайбу М5) короткую жесткую пружинку. Изнутри в патрубок вкладывается шарик и при сборке защелкивается на проточке вала не позволяя рычагу переползать по нему.

Фото 16. Рожки для установки оси с качающимся нажимным рычагом приварил к корпусу штока. Весь опускной механизм будет удерживаться в штативе за штатное трамблерское крепление-проточку – я держу деталь именно за него.

Фото 16. Рожки для установки оси с качающимся нажимным рычагом приварил к корпусу штока. Весь опускной механизм будет удерживаться в штативе за штатное трамблерское крепление-проточку – я держу деталь именно за него.

Фото 17. Подошва штатива. Сварена из отчищенных железок из металлолома. Штатное положение на БП аппарата.

Фото 17. Подошва штатива. Сварена из отчищенных железок из металлолома. Штатное положение на БП аппарата.

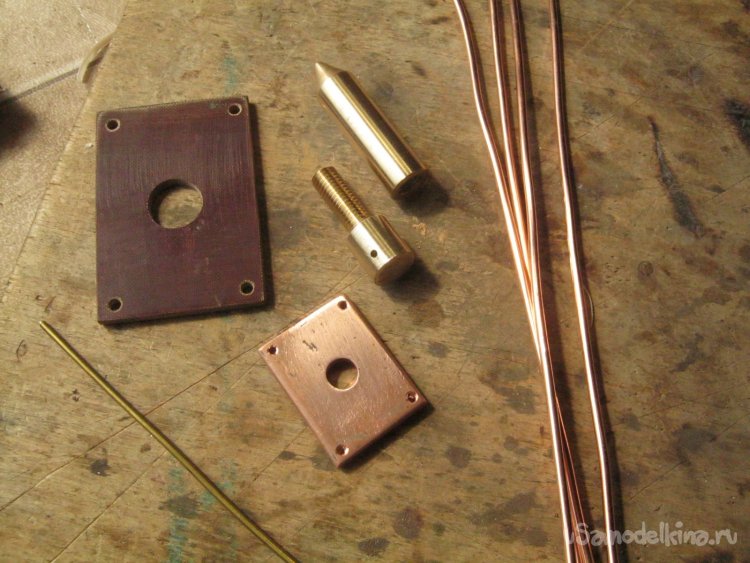

Фото 18. Детали нижнего электрода. Установил его на изолированной от всей металлической конструкции площадке – пластинке из нетонкого текстолита. Это хороший материал, но как и все слоистые пластики – мелкопористый и гигроскопичный – готовую площадку на ночь оставил в лаке под разрежением.

Фото 18. Детали нижнего электрода. Установил его на изолированной от всей металлической конструкции площадке – пластинке из нетонкого текстолита. Это хороший материал, но как и все слоистые пластики – мелкопористый и гигроскопичный – готовую площадку на ночь оставил в лаке под разрежением.

Фото 19. Ряд элементов для своей конструкции сделал из медных частей найденных остатков мощных плавких предохранителей.

Фото 19. Ряд элементов для своей конструкции сделал из медных частей найденных остатков мощных плавких предохранителей.

Фото 20. Электродная стойка на изоляторе, в сборе. Токопроводы – четыре нетонких медных моножилы от кабеля припаяны снизу. Горелкой, с пастой-флюсом для огневой пайки. Остатки отмыл в УЗ мойке. Медную площадку к текстолитовому изолятору приклепал заклепками из 2-мм отожженной латунной проволоки.

Фото 20. Электродная стойка на изоляторе, в сборе. Токопроводы – четыре нетонких медных моножилы от кабеля припаяны снизу. Горелкой, с пастой-флюсом для огневой пайки. Остатки отмыл в УЗ мойке. Медную площадку к текстолитовому изолятору приклепал заклепками из 2-мм отожженной латунной проволоки.

Фото 21. Нижний электрод на изолированном держателе. Примерка.

Фото 21. Нижний электрод на изолированном держателе. Примерка.

Фото 22. Детали держателя механизма опускания верхнего электрода.

Фото 22. Детали держателя механизма опускания верхнего электрода.

Фото 23. Собранный держатель. Сварка электродуговая.

Фото 23. Собранный держатель. Сварка электродуговая.

Фото 24. Сборка штатива держателя. Главное – соосность электродов, обеспечивается технологической державкой их соединяющей. Подобрал трубку с небольшим зазором садящуюся на электроды, разрезал вдоль, зажал в ней электроды червячными хомутами. Расстояние между электродами выдержал с помощью проставки – деревянного цилиндрика 10 мм высотой, свободно входящего в трубку.

Фото 24. Сборка штатива держателя. Главное – соосность электродов, обеспечивается технологической державкой их соединяющей. Подобрал трубку с небольшим зазором садящуюся на электроды, разрезал вдоль, зажал в ней электроды червячными хомутами. Расстояние между электродами выдержал с помощью проставки – деревянного цилиндрика 10 мм высотой, свободно входящего в трубку.

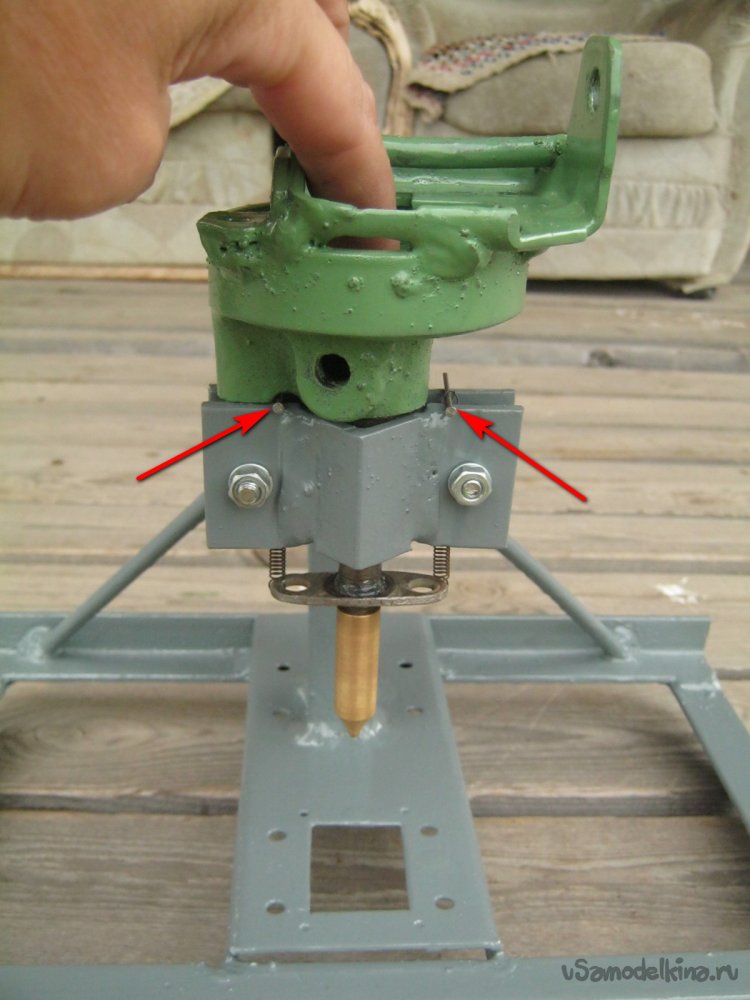

Фото 26. Собранные железки покрасил в несколько слоев. Сборка. На фото – установка корпуса механизма опускания, штока с электродом, возвратных пружин.

Фото 26. Собранные железки покрасил в несколько слоев. Сборка. На фото – установка корпуса механизма опускания, штока с электродом, возвратных пружин.

Фото 27. Гибкий токопровод верхнего электрода.

Фото 27. Гибкий токопровод верхнего электрода.

Фото 28. Вид на установленные и подключенные электроды аппарата. Хорошо видно настроечные шайбы, подкладываемые под крепеж изолятора нижнего электрода для точной настройки его положения.

Фото 28. Вид на установленные и подключенные электроды аппарата. Хорошо видно настроечные шайбы, подкладываемые под крепеж изолятора нижнего электрода для точной настройки его положения.

Фото 29. Поворачивающийся нажимной ролик на рычаге, конец опускающегося штока.

Фото 29. Поворачивающийся нажимной ролик на рычаге, конец опускающегося штока.

Фото 30. Аппарат точечной сварки в сборе.

Фото 30. Аппарат точечной сварки в сборе.

Фото 32. Аппарат точечной сварки в сборе. Вид сзади.

Фото 32. Аппарат точечной сварки в сборе. Вид сзади.

Babay Mazay, август, 2022 г.