Конструируя небольшой настольный аппарат для точечной сварки мелочей, а это простое жаростойкое соединение нетолстых листов и проволок из разных металлов, для внутренней арматуры самодельных электровакуумных приборов, как водится, не обошлось без ошибок и просчетов. Представленная работа – их устранение, прошла в несколько небезынтересных итераций. Итак. Размеры свариваемых деталей невелики и при проектировании применен ряд решений для популярного и где-то близкого (никелевая лента), в последнее время, занятия – соединения элементов-аккумуляторов пальчикового типа в батареи. Такие приборы обычно собирают на базе удобного для перемотки высоковольтного трансформатора от микроволновой печи. Больше того, существует ряд недорогих и доступных встраиваемых модулей для управления такой сваркой. Все это пошло в дело (Фото 2).

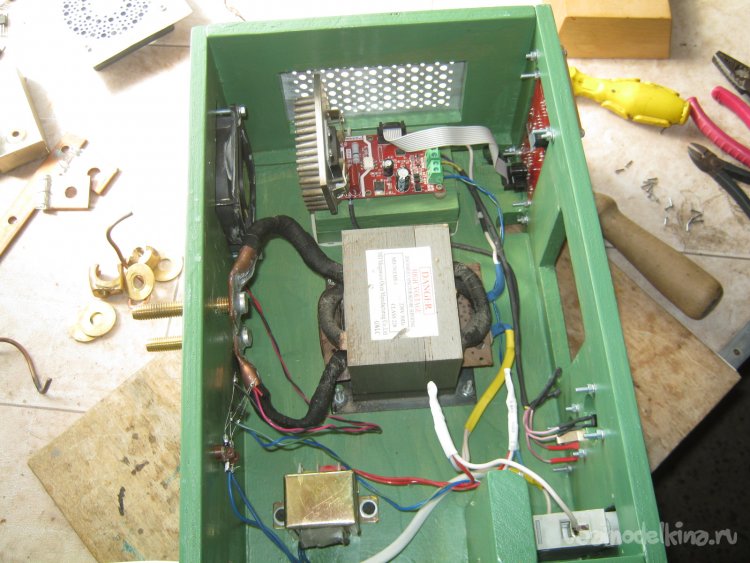

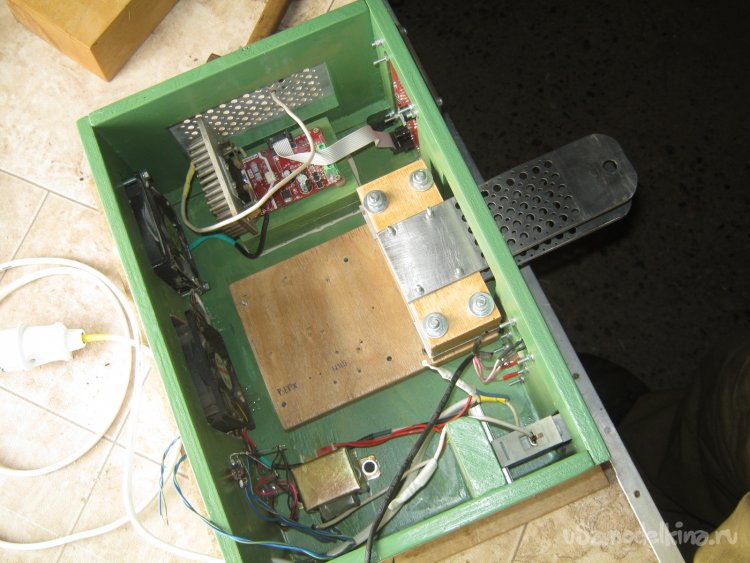

Фото 2. Первоначальный вид аппарата. Его блок питания. Вид спереди. Клеммы для подключения кабелей к прижимному механизму с электродами, сзади.

Фото 2. Первоначальный вид аппарата. Его блок питания. Вид спереди. Клеммы для подключения кабелей к прижимному механизму с электродами, сзади.

Фото 3. Блок питания точечной сварки. Вид сзади. В выходных клеммах зажаты простейшие пробные эрзац-электроды из медной, диаметром 3 мм, проволоки. К слову, это был не самый худший вариант, хотя и сильно неудобный – мал зазор, проволока сильно грелась, липла к деталям, оперировать настройками контроллера и пуском приходилось в слепую. Но в целом, варило недурно.

Фото 3. Блок питания точечной сварки. Вид сзади. В выходных клеммах зажаты простейшие пробные эрзац-электроды из медной, диаметром 3 мм, проволоки. К слову, это был не самый худший вариант, хотя и сильно неудобный – мал зазор, проволока сильно грелась, липла к деталям, оперировать настройками контроллера и пуском приходилось в слепую. Но в целом, варило недурно.

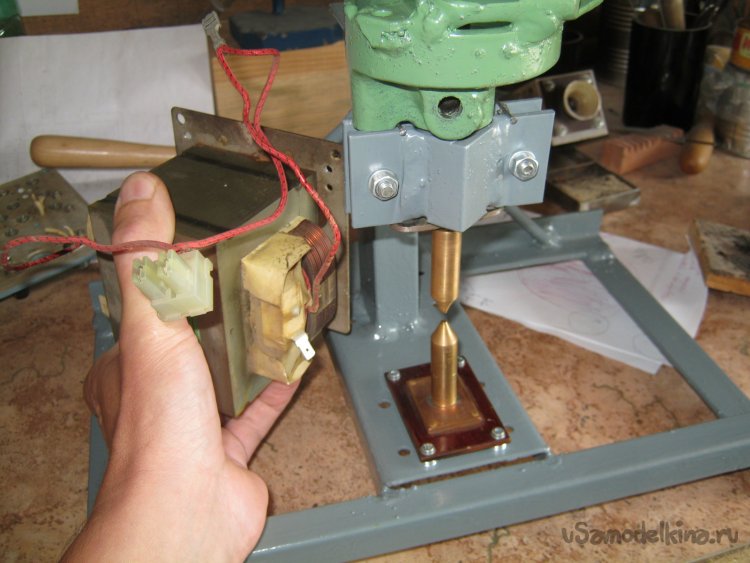

Фото 4. Аппарат точечной сварки в сборе с рычажным механизмом. Массивные бронзовые электроды, значительный прижим, удобно работать. Однако, однако. Варило из рук вон плохо, хуже проволочных недоразумений (Фото 3) – недооценил гигантские токи, а сварочная цепь получилась составной из слишком многих деталей. И хотя постарался сделать их массивными и изрядного сечения, общее падение напряжения оказалось большим и мешающим сварке. А в силовой трансформатор, удалось продернуть только несколько витков кабеля – напряжение на нем изначально невелико.

Фото 4. Аппарат точечной сварки в сборе с рычажным механизмом. Массивные бронзовые электроды, значительный прижим, удобно работать. Однако, однако. Варило из рук вон плохо, хуже проволочных недоразумений (Фото 3) – недооценил гигантские токи, а сварочная цепь получилась составной из слишком многих деталей. И хотя постарался сделать их массивными и изрядного сечения, общее падение напряжения оказалось большим и мешающим сварке. А в силовой трансформатор, удалось продернуть только несколько витков кабеля – напряжение на нем изначально невелико.

Фото 5. Электроды сварочного аппарата крупнее.

Фото 5. Электроды сварочного аппарата крупнее.

Попричитав положенное время – «Ой где были мои глаза!», проанализировал конструкцию и способы ее оживления. Их ровно два – переделать сварочный трансформатор на аналогичный, но с большим напряжением, чтобы имеющимися потерями можно было пренебречь. Устранить, свести к минимуму, сами потери. Первая задача распадается еще на две – перемотать имеющийся трансформатор или изготовить новый, более мощный, а место в корпусе это позволяло. Кстати, при этом можно было бы сделать несколько переключаемых отводов от первичной его обмотки и расширить диапазон применения. Перемотать же планировалось более тонкой шиной чтоб влезло больше витков.

Повертев свою механизму пришел к неутешительному выводу – переделка ее была бы слишком материало- и трудоемка, ряд деталей выполнен так а не иначе из-за ограниченных технических возможностей имеющейся мастерской. Осторожный оптимизм внушала и самая простая версия с проволочными электродами и ручным прижимом (Фото 3).

Фото 6. Возможный вариант устранения потерь – трансформатор с длинными мягкими выводами вторички расположен рядом с электродами, сбоку на раме. Для жестких нетонких деталей.

Фото 6. Возможный вариант устранения потерь – трансформатор с длинными мягкими выводами вторички расположен рядом с электродами, сбоку на раме. Для жестких нетонких деталей.

Очень хотелось использовать добротно сделанный, с насмерть запаянными клеммами, сварочный трансформатор. В порыве, собран простой, встраиваемый в корпус, вариант механизма перемещения электродов (Фото 7).

Фото 7. Промежуточный, аварийный вариант механизма сжатия. Трансформатор с клеммами – от прошлого варианта. Верхний текстолитовый рычаг можно удлинить деревянной ручкой для увеличения усилия сжатия. Электроды легкосменные, плоские, выпиленные из пластины. Сваривало очень неплохо – потерь минимум, но перемещение рычага в сборе, не слишком плавное. Выводы от трансформатора короткие и жесткие – при пайке по жилам капиллярными силами затянуло припой и превратило их в прутки.

Фото 7. Промежуточный, аварийный вариант механизма сжатия. Трансформатор с клеммами – от прошлого варианта. Верхний текстолитовый рычаг можно удлинить деревянной ручкой для увеличения усилия сжатия. Электроды легкосменные, плоские, выпиленные из пластины. Сваривало очень неплохо – потерь минимум, но перемещение рычага в сборе, не слишком плавное. Выводы от трансформатора короткие и жесткие – при пайке по жилам капиллярными силами затянуло припой и превратило их в прутки.

Осмыслив проделанную работу принял командное решение перемотать имеющийся трансформатор на, по возможности, большее напряжение вторичной обмотки и сделать длинные мягкие ее выводы. Этого удалось добиться применив в качестве провода плоскую самодельную шину из фольги (Фото 8). Вместе с этим, родилась и соответствующая конструкция прижима электродов – плоские кронштейны-пружины перемещающиеся только за счет их гибкости. На манер пинцета (Фото 9).

Фото 8. Перемотанный плоской шиной трансформатор. При сравнимом с прежним сечении удалось втиснуть на виток больше.

Фото 8. Перемотанный плоской шиной трансформатор. При сравнимом с прежним сечении удалось втиснуть на виток больше.

Фото 9. Пинцетная конструкция электродной системы. Электроды – все тот же проволочный эрзац, но и он с мелочами работает хорошо. Конструкция удалась чудо как хорошо – сваривает отлично, ход пластин исключительно мягкий, давления «от руки» для деталей из проволоки и листов до 0,4…0,5 мм толщиной, довольно вполне, электроды даже из нетолстой меди почти не липнут. Детали такой толщины свариваются при настройках контроллера на половину мощности и времени – будет соединять и более толстые, но нужны электроды помассивнее. Электроды, в отличии от исходного пруткового варианта (Фото 5) нетрудно сделать выдающимися вперед, для сварки внутри. Вердикт – принять на вооружение с удовольствием.

Фото 9. Пинцетная конструкция электродной системы. Электроды – все тот же проволочный эрзац, но и он с мелочами работает хорошо. Конструкция удалась чудо как хорошо – сваривает отлично, ход пластин исключительно мягкий, давления «от руки» для деталей из проволоки и листов до 0,4…0,5 мм толщиной, довольно вполне, электроды даже из нетолстой меди почти не липнут. Детали такой толщины свариваются при настройках контроллера на половину мощности и времени – будет соединять и более толстые, но нужны электроды помассивнее. Электроды, в отличии от исходного пруткового варианта (Фото 5) нетрудно сделать выдающимися вперед, для сварки внутри. Вердикт – принять на вооружение с удовольствием.

Доработка аппарата.

Что понадобилось для работы.

Набор некрупного инструмента для слесарных работ, работ по дереву, электромонтажа. Крепеж, мелочи, расходные материалы, ЛКМ.

К делу.

Пробные сварки с двумя последними механизмами делал с запиткой сварочного трансформатора от имеющегося, установленного в коробке, контроллера (Фото 10).

Фото 10. Эксперименты с применением нового механизма. Последний пристроил на коробку и подключил к штатному контроллеру недлинными проводами.

Фото 10. Эксперименты с применением нового механизма. Последний пристроил на коробку и подключил к штатному контроллеру недлинными проводами.

Фото 11. Доработка, начало. Демонтирован один из вентиляторов с панелью, обдувающий силовой трансформатор. Паче чаяний, короткие тупые гвоздики которыми она крепилась к деревянной стенке, без особенных затруднений и вандализма удалось извлечь. В новом варианте все доступные для манипуляций органы аппарата, будут спереди.

Фото 11. Доработка, начало. Демонтирован один из вентиляторов с панелью, обдувающий силовой трансформатор. Паче чаяний, короткие тупые гвоздики которыми она крепилась к деревянной стенке, без особенных затруднений и вандализма удалось извлечь. В новом варианте все доступные для манипуляций органы аппарата, будут спереди.

Фото 12. Демонтирован трансформатор с сильноточными клеммами. На задней стенке осталось свободное место, переставим опальный вентилятор туда. Не повредит, да и жалко красивой самодельной панели.

Фото 12. Демонтирован трансформатор с сильноточными клеммами. На задней стенке осталось свободное место, переставим опальный вентилятор туда. Не повредит, да и жалко красивой самодельной панели.

Фото 13. Простым карандашиком разметил место проема, просверлил входное отверстие для пилки, выпилил электрическим лобзиком.

Фото 13. Простым карандашиком разметил место проема, просверлил входное отверстие для пилки, выпилил электрическим лобзиком.

Фото 14. Установил панель с вентилятором, приколотил ее теми же обрезанными некрупными гвоздиками. Чтобы не слишком толстая фанера стенки при этом не вибрировала, подкладывал изнутри тяжелую железку.

Фото 14. Установил панель с вентилятором, приколотил ее теми же обрезанными некрупными гвоздиками. Чтобы не слишком толстая фанера стенки при этом не вибрировала, подкладывал изнутри тяжелую железку.

Фото 15. Проложил провод от свежеустановленного вентилятора к выпрямителю на стенке и подключил параллельно с первым. Расчистил и подготовил место для установки трансформатора с электродами – отремонтировал раненый при выпиливании провод, удлинил несколько проводов, проложил и закрепил их вдоль угла.

Фото 15. Проложил провод от свежеустановленного вентилятора к выпрямителю на стенке и подключил параллельно с первым. Расчистил и подготовил место для установки трансформатора с электродами – отремонтировал раненый при выпиливании провод, удлинил несколько проводов, проложил и закрепил их вдоль угла.

Фото 16. Детали платформы с изолятором и электродной системой. Разобраны до атомов. Перед сборкой несколько раз покрыл деревяшки акриловым лаком. Польстился на быструю сушку. Баловство конечно. Для надежной консервации дерева стоит применять масляный лак или краску.

Фото 16. Детали платформы с изолятором и электродной системой. Разобраны до атомов. Перед сборкой несколько раз покрыл деревяшки акриловым лаком. Польстился на быструю сушку. Баловство конечно. Для надежной консервации дерева стоит применять масляный лак или краску.

Фото 17. Модуль с трансформатором и электродами весьма массивен. К счастью, с надежным креплением к корпусу затруднений не возникло – естественным образом детали модуля – сборная стойка-изолятор и трансформатор закреплены длинными сквозными винтами. Аж восемью штуками. Длинна их несколько избыточна и стоит только собрать этот модуль сразу внутри корпуса с креплением насквозь, в том числе и через дно, и задача решена. На фото – сверление отверстий в дне ящика. Основание электродно-трансформаторного модуля используется как кондуктор.

Фото 17. Модуль с трансформатором и электродами весьма массивен. К счастью, с надежным креплением к корпусу затруднений не возникло – естественным образом детали модуля – сборная стойка-изолятор и трансформатор закреплены длинными сквозными винтами. Аж восемью штуками. Длинна их несколько избыточна и стоит только собрать этот модуль сразу внутри корпуса с креплением насквозь, в том числе и через дно, и задача решена. На фото – сверление отверстий в дне ящика. Основание электродно-трансформаторного модуля используется как кондуктор.

Фото 18. Собранная в ящике электродная система. Послойно, с креплением общими болтиками М6 к дну.

Фото 18. Собранная в ящике электродная система. Послойно, с креплением общими болтиками М6 к дну.

Фото 19. К клеммам трансформатора предварительно припаял и изолировал термотрубкой пару недлинных мощных проводов. Для удобства подключения. Продел плоские выводы шины, привинтил трансформатор винтами М5. Также насквозь, через дно корпуса.

Фото 19. К клеммам трансформатора предварительно припаял и изолировал термотрубкой пару недлинных мощных проводов. Для удобства подключения. Продел плоские выводы шины, привинтил трансформатор винтами М5. Также насквозь, через дно корпуса.

Фото 20. Вид на дно ящика. Под головки винтов подложил широкие усиленные шайбы. Ножки корпуса из полос плотной 5 мм резины позволили использовать не утопленный крепеж.

Фото 20. Вид на дно ящика. Под головки винтов подложил широкие усиленные шайбы. Ножки корпуса из полос плотной 5 мм резины позволили использовать не утопленный крепеж.

Фото 21. Вид на переднюю стенку аппарата в сборе с новым электродным модулем. Установил винтовые клеммы, зажал электроды, восстановил внутрикоробочный электромонтаж, проверил работоспособность. Компактно, мощно, замечательно работает - ай да Пушкин!

Фото 21. Вид на переднюю стенку аппарата в сборе с новым электродным модулем. Установил винтовые клеммы, зажал электроды, восстановил внутрикоробочный электромонтаж, проверил работоспособность. Компактно, мощно, замечательно работает - ай да Пушкин!

Фото 22. Некрасивую дыру вокруг электродов закрыл декоративной фанерной накладкой – из нетонкого листа твердой ДВП вырезал заготовку, разметил и лобзиком по дереву выпилил щели для электродов, просверлил отверстия для крепежа. Зашкурил и в пару слоев покрыл масляным лаком.

Фото 22. Некрасивую дыру вокруг электродов закрыл декоративной фанерной накладкой – из нетонкого листа твердой ДВП вырезал заготовку, разметил и лобзиком по дереву выпилил щели для электродов, просверлил отверстия для крепежа. Зашкурил и в пару слоев покрыл масляным лаком.

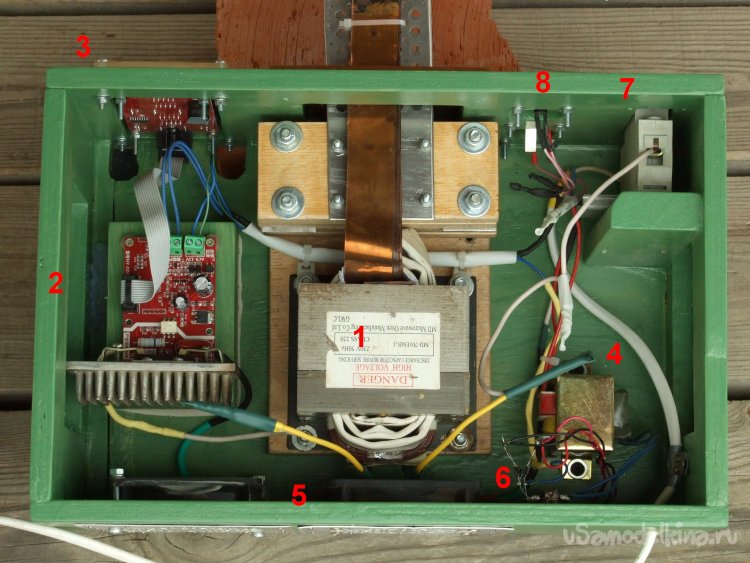

Фото 23. Вид на монтаж аппарата, где : 1 – сварочный трансформатор; 2 – модуль управления; 3 – субмодуль управления с индикацией, кнопками и зуммером; 4 – сервисный маломощный трансформатор для питания модуля управления и вентиляторов охлаждения; 5 – вентиляторы охлаждения, работают на половину мощности; 6 – выпрямитель для питания вентиляторов – диодный мост, при необходимости усилить обдув к нему добавляется оксидный конденсатор; 7 – автоматический выключатель; 8 – кнопка пуска и гнездо для подключения педали.

Фото 23. Вид на монтаж аппарата, где : 1 – сварочный трансформатор; 2 – модуль управления; 3 – субмодуль управления с индикацией, кнопками и зуммером; 4 – сервисный маломощный трансформатор для питания модуля управления и вентиляторов охлаждения; 5 – вентиляторы охлаждения, работают на половину мощности; 6 – выпрямитель для питания вентиляторов – диодный мост, при необходимости усилить обдув к нему добавляется оксидный конденсатор; 7 – автоматический выключатель; 8 – кнопка пуска и гнездо для подключения педали.

Babay Mazay, сентябрь, 2022 г.