Точечная сварка – полезный инструмент в домашней мастерской. В некоторых случаях повышающая удобство и скорость соединений, в некоторых – средство монтажа совершенно незаменимое. Несмотря на то, что в последнее время получили широкое распространение специализированные аппараты точечной сварки – для сборки аккумуляторных батарей с их односторонним монтажом, в общем, более универсальном случае, сварка контактным способом происходит в более-менее плоских материалах, «насквозь» и здесь не обойтись без некого механизма перемещающего электроды. Для автоматического и точного их позиционирования и значительной силы прижима – ключевого момента обеспечивающего сварку.

Как обычно, электронно-электрическая часть много проще механической, конструирование которой вызывает известные затруднения. Предлагаю весьма простую конструкцию прижима, изготовление прототипа которого описано ниже. Механизм может быть использован в небольших аппаратах, оперирует плоскими сменными, изолированными друг от друга, электродами, выполнен из простых стандартных материалов несложными средствами.

Что потребовалось для изготовления.

Набор слесарных инструментов, в том числе механизированных, небольшой сварочный инвертор с принадлежностями, но можно обойтись и заклепками или соединениями винтами.

К делу.

Для основания механизма подобрал кусок некрупного уголка. Отчистил от ржавчины, разметил и отрезал. Разметил, накернил и просверлил отверстия. Пару небольших – для крепления механизма к деревянному основанию, диаметром 10 мм – для установки имеющейся на сварочном трансформаторе винтовой клеммы.

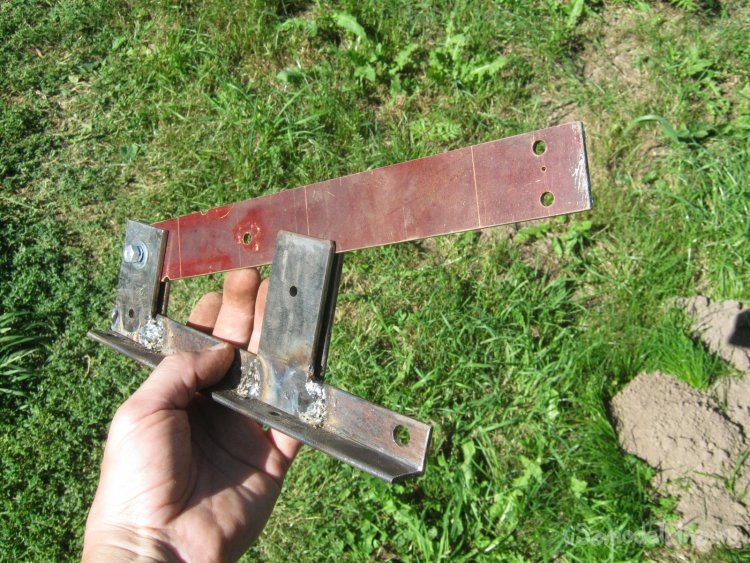

Фото 3. Из нетонкой стальной полосы, разметил и вырезал заготовки боковых направляющих и держателей качающегося рычага. Зачистил заготовки от ржавчины и заводской окалины абразивным диском небольшой УШМ. Отверстия в заготовках – достались в наследство от деталей-доноров, в новой конструкции они не мешают.

Фото 4. Пластина 3 мм стеклотекстолита – заготовка для качающегося рычага механизма.

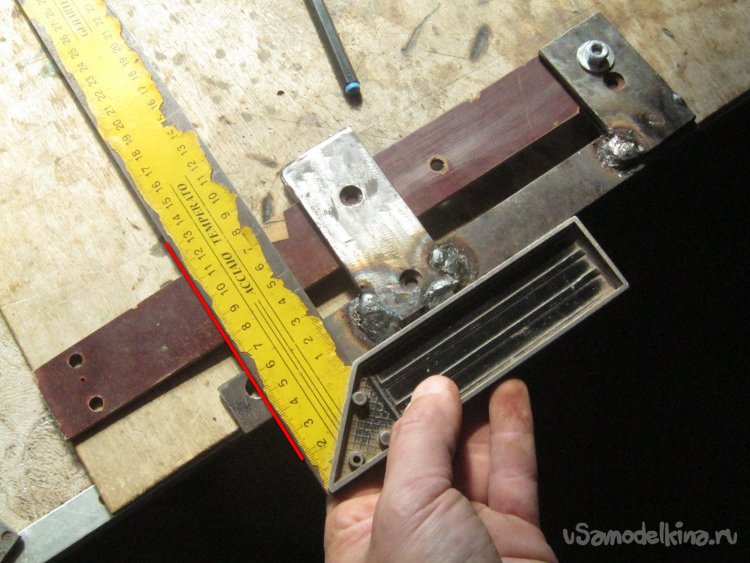

Фото 5. Сборку металлической части механизма делал дуговой сваркой 3 мм электродами. Детали перед сваркой тщательно устанавливал и фиксировал. На фото – установка направляющих для текстолитового рычага.

Фото 6. Металлическая часть механизма в сборе.

Фото 7. Разметил, накернил, просверлил отверстия для оси рычага. Сверлил на станке в два приема – сверлом тонким, сверлом нужного диаметра. Для точности. Отдельно, разметил и аналогично просверлил конец пластины-рычага. Надфилем и наждачкой зачистил заусенцы.

Фото 8. В качестве временной, на период испытаний, оси применил кусочек резьбовой шпильки М 6 с парой гаек и шайб. В рабочем варианте, лучше применить гладкую ось.

Фото 8. В качестве временной, на период испытаний, оси применил кусочек резьбовой шпильки М 6 с парой гаек и шайб. В рабочем варианте, лучше применить гладкую ось.

Фото 9. На собранном механизме перенес на рычаг положение второго отверстия для винтовой клеммы. Извлек рычаг, разметил отверстие линейкой-шаблоном и слесарной чертилкой, выпилил отверстие лобзиком по дереву.

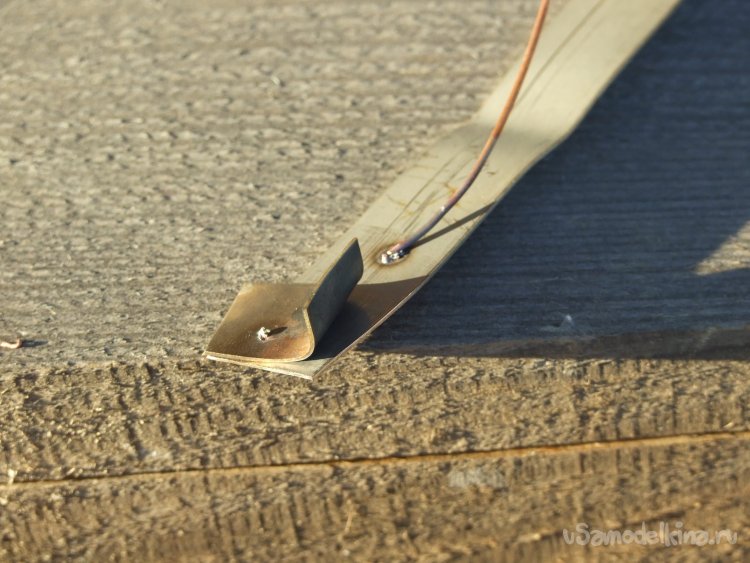

Фото 10. Самодельные винтовые клеммы М10 установлены на прижимной механизм. В качестве пробных электродов применены короткие отрезки нетонкого медного провода с выгнутой петелькой на конце. Положение электродов может быть и вертикальным (удобнее), но выступающее вперед позволяет делать более разнообразные операции.

Фото 11. Положение сварочного трансформатора на испытательном стенде. Соединения максимально короткие, потери минимальны.

Фото 12. Вид со стороны трансформатора.

Фото 12. Вид со стороны трансформатора.

Трансформатор запитывался от цифрового модуля управления из состава сварочного блока питания. Сокращение соединений показало впечатляющие результаты недостижимые ранее. В целом, на те же операции энергии требовалось меньше примерно на 40 %. Появилась возможность сваривать куда как более толстые материалы. Например, например.

Фото 13. Сваренные куски ленты из мягкой немагнитной нержавейки ~0,7 мм. Рядом, приваренная к ней медная проволочина 1,3 мм. Видно, что при таких токах и выдержках медные проволочные электроды начинают прилипать. Лучшую стойкость покажут плоские каплеобразные электроды из бронзовой пластины, хотя бы 3 мм толщиной, например, выпиленные ювелирным лобзиком.

Фото 13. Сваренные куски ленты из мягкой немагнитной нержавейки ~0,7 мм. Рядом, приваренная к ней медная проволочина 1,3 мм. Видно, что при таких токах и выдержках медные проволочные электроды начинают прилипать. Лучшую стойкость покажут плоские каплеобразные электроды из бронзовой пластины, хотя бы 3 мм толщиной, например, выпиленные ювелирным лобзиком.

Фото 14. Выступающие вперед электроды позволяют сваривать в труднодоступных местах. На фото – цилиндр из свернутой фольги-нержавейки ~0,25 мм – прообраз анода самодельного ЭВП – диода или триода. Цилиндрические элекроды хороши и для газоразрядных приборов.

Фото 14. Выступающие вперед электроды позволяют сваривать в труднодоступных местах. На фото – цилиндр из свернутой фольги-нержавейки ~0,25 мм – прообраз анода самодельного ЭВП – диода или триода. Цилиндрические элекроды хороши и для газоразрядных приборов.

P.S.

Предложенный механизм вполне хорош, но требует, как минимум, нежестких проводов от трансформатора, иначе, пользоваться им неудобно. В рабочем варианте, следует предусмотреть ограничитель максимального открытия рычага, разжимную пружину, несколько удлиненный рычаг с удобным набалдашником (с пусковой кнопкой?).

Babay Mazay, август, 2022 г.