Конструируя некрупный аппарат для контактной (точечной) сварки, стало ясно – даже относительно маломощный силовой трансформатор на основе перемотанного высоковольтного от микроволновой печи способен получить импульс в сотни ампер, хотя и очень небольшого напряжения («окно» магнитопровода). Такой ток дает заметное и существенное для процесса падение напряжения даже на очень маленьком, незаметном обычно, сопротивлении. Соединения и не слишком мощные провода разогреваются, драгоценные вольты расходуются на повышение энтропии во вселенной и мешают сварке. Мораль – к сварочному клюву для такого аппарата следует подходить самым ответственным образом – свести к минимуму соединения, возможно больше увеличить сечение соединительных проводов и уменьшить их длину.

Элементарными средствами удалось собрать простой но вполне удобный и технологичный механизм прижима электродов для сварки «насквозь» с учетом перечисленного. Конструкция имеет задел для некоторой модернизации и видоизменения. Собственно, это укрупненный пинцет с перемещением губок за счет гибкости боковых планок.

Что потребовалось для работы.

Кроме заготовок, материалов и элементов - набор некрупных слесарных инструментов. Пригодился и ювелирный лобзик. Набор столярного инструмента, крепеж, мелочи, набор инструментов и материалов для пайки.

К делу.

Надо сказать, что громадный ток в сварочной цепи и изрядные потери на самом пустяковом переходном сопротивлении, заставляют иначе взглянуть на конструирование такого аппарата – здесь придется начинать от свариваемых железок. Мой силовой трансформатор перемотан самодельной шиной из медной фольги и имеет значительный выпуск концов (Фото 2).

Фото 2. Перемотанный трансформатор от микроволновой печи.

Фото 2. Перемотанный трансформатор от микроволновой печи.

Планировалось к подготовленным концам шины прижимать сменные плоские наконечники-электроды. Таким образом, мест соединений будет всего два и сечение провода нигде не уменьшается. Сама шина из нетолстых полос фольги, мягкая, гибкая и при работе будут приняты меры по сохранению её исходной гутаперчивости.

Что касается механизма точного перемещения электродов, то он пинцетообразный, но с изоляцией сторон-щёчек друг от друга. Одна из важных задач при конструировании узла – подобрать подходящие для них железки. Они, по возможности, должны пружинить но более-менее легко обрабатываться. Забегая вперед – пластины можно изготовить составные и пожалуй, что даже неметаллические – жесткий пластик (пластики слоистые ?), дерево, фанера. При этом сама собой решается задача по изолированию выводов друг от друга. Жесткость пластин должна быть такой, чтобы надежно и с некоторым запасом удерживать электроды в нейтральном положении, легко изгибаться от усилия одной руки при сварке и без деформации возвращаться в исходное положение.

На ум приходит конечно сталь, но можно поискать и фосфористую бронзу. Порывшись в своих обрезках и металлоломе добыл пластину из мягкой нержавейки толщиной 1,5 мм. Отрезал от полосы две заготовки сообразно длине выводов трансформатора (Фото 3).

Фото 3. Заготовки пластин-щечек прижима электродов.

Фото 3. Заготовки пластин-щечек прижима электродов.

Собрав их концы бутербродом через нетолстый деревянный обрезок и зафиксировав на краю стола струбциной получил импровизированный макет прижима. Оценил жесткость заготовок при сжатии их свободных концов на рабочие ~10…15 мм. Оказалось жестковато. Пластины ослабил периодической перфорацией в средней части (Фото 4…6).

Фото 4. Размеченные и накерненные пластины. Все готово к сверлению.

Фото 4. Размеченные и накерненные пластины. Все готово к сверлению.

Фото 5. Первое сверление – нетолстым сверлом. Отверстия при этом точнее, а сверлить удобнее. Дальше, при необходимости, ряд отверстий рассверливается. Кроме прочего, это позволило последовательно вдумчиво подобрать жесткость.

Фото 5. Первое сверление – нетолстым сверлом. Отверстия при этом точнее, а сверлить удобнее. Дальше, при необходимости, ряд отверстий рассверливается. Кроме прочего, это позволило последовательно вдумчиво подобрать жесткость.

Опору-изолятор пластин выполнил из нетонкой, 15 мм, фанеры, обрезки которой нашлись в деревянном хламе (Фото 7…11).

Фото 7. Куски старой фанеры разметил, вырезал заготовки на торцевой маятниковой пиле, зачистил средней наждачной бумагой.

Фото 7. Куски старой фанеры разметил, вырезал заготовки на торцевой маятниковой пиле, зачистил средней наждачной бумагой.

Фото 8. Основание для всей сборки – кусок такой же фанеры покрупнее. В одном из изоляторов сделал неглубокую канавку для одного из выводов трансформатора – надпилил края мелкозубой пилой, удалил внутреннюю часть паза стамеской, довел рашпилем.

Фото 8. Основание для всей сборки – кусок такой же фанеры покрупнее. В одном из изоляторов сделал неглубокую канавку для одного из выводов трансформатора – надпилил края мелкозубой пилой, удалил внутреннюю часть паза стамеской, довел рашпилем.

Фото 9. Положение нижней пластины механизма поверх утопленной в канавку вывода-шины. Пластинки по бокам от основной – для выравнивания щели.

Фото 9. Положение нижней пластины механизма поверх утопленной в канавку вывода-шины. Пластинки по бокам от основной – для выравнивания щели.

Фото 10. Часть стойки-изолятора с нижней пластиной. Вид снизу. Здесь появляется и крепеж – четыре длинных болтика М6.

Фото 10. Часть стойки-изолятора с нижней пластиной. Вид снизу. Здесь появляется и крепеж – четыре длинных болтика М6.

Фото 11. Стойка-изолятор с гибкими пластинами, в сборе. Края пластин закруглил ювелирным лобзиком, тщательно обработал нержавейку некрупной наждачкой. Чтоб не блестело.

Фото 11. Стойка-изолятор с гибкими пластинами, в сборе. Края пластин закруглил ювелирным лобзиком, тщательно обработал нержавейку некрупной наждачкой. Чтоб не блестело.

Подготовка выводов трансформатора – для надежности и малого переходного сопротивления, концы всех лент-составляющих шины спаяны в одну плоскую клемму (Фото 12…15).

Фото 12. Лужение концов каждой ленты. Пристроил поудобнее тяжелый трансформатор, отогнул и при необходимости фиксировал, мягкой медной проволокой, ненужные выводы. Ленты по одной выравнивал на деревяшке и зачищал наждачкой. Лудил паяльником, ПОС-61 со спиртоканифольным флюсом. Каждую с обеих сторон.

Фото 12. Лужение концов каждой ленты. Пристроил поудобнее тяжелый трансформатор, отогнул и при необходимости фиксировал, мягкой медной проволокой, ненужные выводы. Ленты по одной выравнивал на деревяшке и зачищал наждачкой. Лудил паяльником, ПОС-61 со спиртоканифольным флюсом. Каждую с обеих сторон.

Фото 13. Луженые концы лент выводов.

Фото 13. Луженые концы лент выводов.

Фото 14. Отмывка остатков спиртоканифольного флюса в УЗ мойке. Трансформатор пришлось подвесить над ванной. Несколько получасовых циклов, потом еще несколько в свежем растворе .

Фото 14. Отмывка остатков спиртоканифольного флюса в УЗ мойке. Трансформатор пришлось подвесить над ванной. Несколько получасовых циклов, потом еще несколько в свежем растворе .

Следующая операция – спаивание каждой группы лент в клемму. Пришлось применить огневой нагрев и специальный негорючий неорганический флюс. Канифольные флюсы для такой пайки решительно не годятся, они легко вспыхивают и засаживают место пайки. После этого не о каком растекании припоя не идет и речи – все разбирай и зачищай заново. Смазанные флюсом луженые концы лент собрал в группы, зафиксировал медной проволокой, подложил кирпичик. Нагрел горелкой и после растекания припоя, придавил сверху ровной березовой деревяшкой. После остывания отмыл остатки флюса в теплой воде (аналогично Фото 14), высушил. Ювелирным лобзиком обрезал наплывы припоя, разметил и выпилил отверстия для винтов прижима. Некрупным напильником и надфилем, а после наждачкой, выровнял поверхности клемм.

Фото 15. Спаянные концы лент. Чтобы исключить затекание припоя по щелям между ними дальше и превращения выводов в жесткий монолит, на время пайки, за луженой областью разделил ленты полосками из бумаги.

Фото 15. Спаянные концы лент. Чтобы исключить затекание припоя по щелям между ними дальше и превращения выводов в жесткий монолит, на время пайки, за луженой областью разделил ленты полосками из бумаги.

Сборка узла проста – в стойку (Фото 11) установил трансформатор с подготовленными выводами (Фото 15), разметил, просверлил отверстия и закрепил его винтами М4 к подошве стойки. Клеммы с гибким пластинам закрепил самодельными латунными болтами М10 предварительно их доработав – укоротил и выровнял на точиле основание-шляпку, укоротил ювелирным лобзиком длину резьбовой части. Здесь, они не токопровод, но простой прижим. Латунь удачно сочетается (не гальваническая пара) с медью.

Фото 16. Простейший проволочный электрод из медной, диаметром 3,4 мм, жилы кабеля.

Фото 16. Простейший проволочный электрод из медной, диаметром 3,4 мм, жилы кабеля.

Фото 17. Крепление электродов. Электроды могут быть как вертикальными, так и несколько выдающимися вперед, для сварки небольших замкнутых форм. Очевидно, лучшими, будут плоские электроды, каплеобразные, выпиленные тем же ювелирным лобзиком из массивной бронзовой пластины, толщиной, хотя бы 3…4 мм.

Фото 17. Крепление электродов. Электроды могут быть как вертикальными, так и несколько выдающимися вперед, для сварки небольших замкнутых форм. Очевидно, лучшими, будут плоские электроды, каплеобразные, выпиленные тем же ювелирным лобзиком из массивной бронзовой пластины, толщиной, хотя бы 3…4 мм.

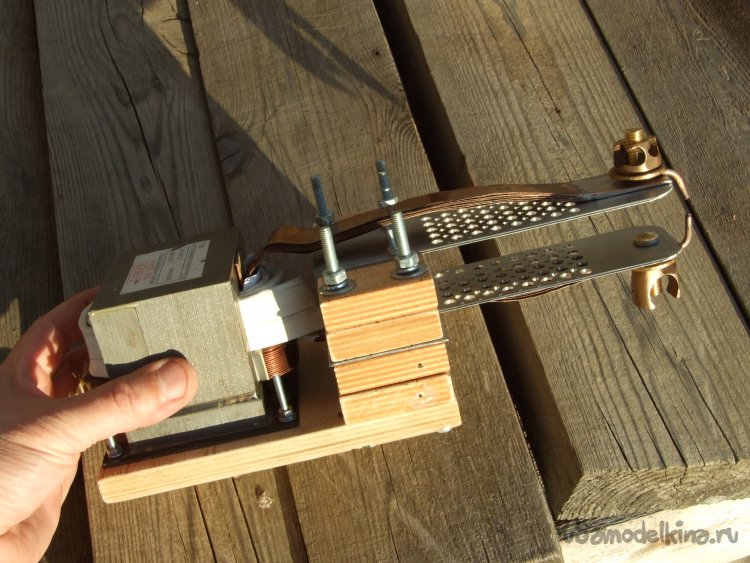

Фото 18. Модуль в сборе. Вид сверху.

Фото 18. Модуль в сборе. Вид сверху.

Фото 19. Модуль в сборе. Вид с боку.

Фото 19. Модуль в сборе. Вид с боку.

Что получилось.

Собранный модуль включил через контроллер аппарата контактной сварки для ходовых испытаний. Они показали отличные результаты – даже с простыми нетеплоемкими электродами из проволоки, на половине мощности без труда свариваются материалы ранее бывшие пределом возможностей. Медные нетолстые электроды, в отличие от ранних экспериментов, почти не прилипают. Это конечно заслуга не только уменьшенных потерь, но и усиленного трансформатора – намотка плоской шиной сэкономила «окно» на еще один дополнительный виток. В целом, конструкция получилась вполне удачной. К винтовым клеммам можно присоединить выносной сварочный клюв на кабеле, например, масштабированную версию имеющегося.

Babay Mazay, сентябрь, 2022 г.