В данном проекте продолжаем линию больших, тяжелых вариантов.

Крылья вырезаны из шарикового пенопласта средней плотности. Покупали пластины в Леруа Мерлен значительной толщины 50 мм.

Профиль крыла заложен в программе «профили», данные перемещены в компьютер пенорезки. Но для успешной работы, нужно раскроить пенопластовые блоки на заготовки нужного размера. Эта операция выполнена при помощи самодельного натяжного устройства. Напоминающего лучковую пилу, но с режущим элементом в виде нихромовой проволоки. После раскроя на заготовки пенопласт помещен на рабочий стол пенореза. Вырезаны заготовки крыльев и хвостового оперения. На хвостике применен «V» образный профиль.

По длине крылья будут укреплены алюминиевыми трубками сечением в 10 и 8 мм. Для установки трубок в крылья изготовил пеналы из ватмана. Технология достаточно простая. При определении количества бумаги на оклейку. Отрезаю полоску и оборачиваю вокруг трубки 4 раза с запасом в 1см. затем отрезанный кусок немного смачиваю водой и наматываю на нужную трубку. При размыкании бумага имеет свойство немного расширяться. Для этой цели. Выдерживаю примерно полчаса. Разматываю и наношу клей титан на влажную бумагу. Отступая на один оборот и один сантиметр. Чтобы клей не попал на трубку. Слегка натягивая обертываю трубку бумагой с клеем.

Но есть тонкость. Вернее две.

Первая.

Нужно определить, как наносить влагу. Не много и не мало.

Вторая. При намотке нужно определить степень натяжки. Иначе при высыхании бумага немного усядет и снять с трубки её будет невозможно.

После высыхания бумажных трубок примериваю к технологическим вырезам в крыле. Если все четко, затем вклеиваю в конструкцию при помощи строительной пены. Для ускорения процесса можно пену немного брызнуть водой.

Сверху обтягивать крыло можно подложкой под ламинат толщиной в 3мм. В предыдущем проекте оклеивали при помощи разбавленного титана. Но процесс получился не очень качественный. Не смотря на все ухищрения, крыло, засыхало пять дней.

В этом варианте оклеили на пену. Наносим пену на крыло, размазываем. Немного брызнули водичкой и обернули подложкой под ламинат. Этот вариант дал значительную экономию по времени, обшивка приклеилась за двое суток полностью.

По шаблону отрезаю все элементы управления от крыльев и хвостового оперения. Затем края резов нужно заклеить подложкой. Режу заготовки из остатков обшивки.

Оклеиваю все детали по кругу.

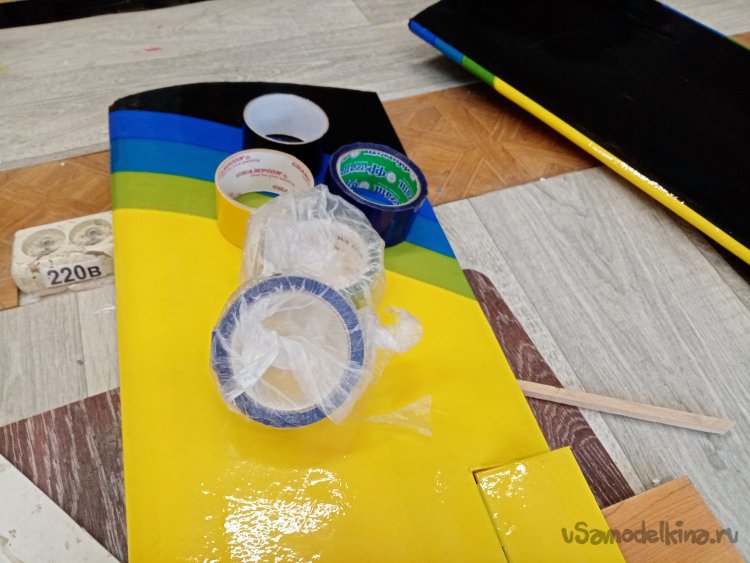

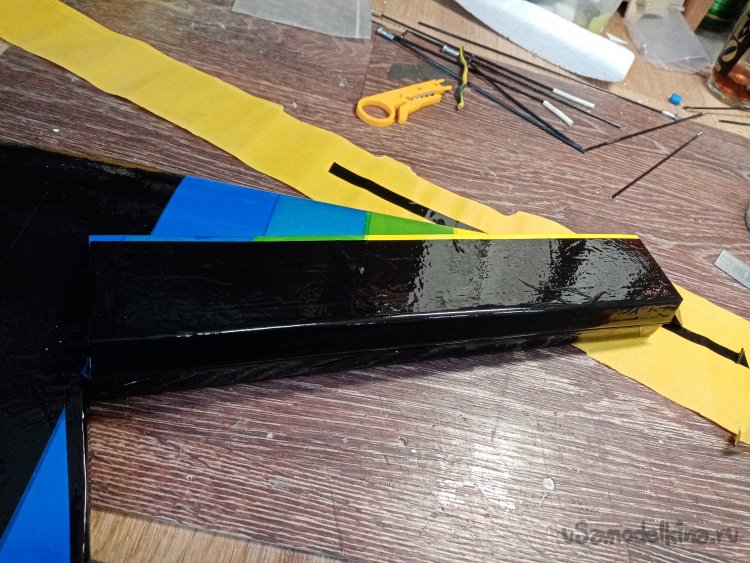

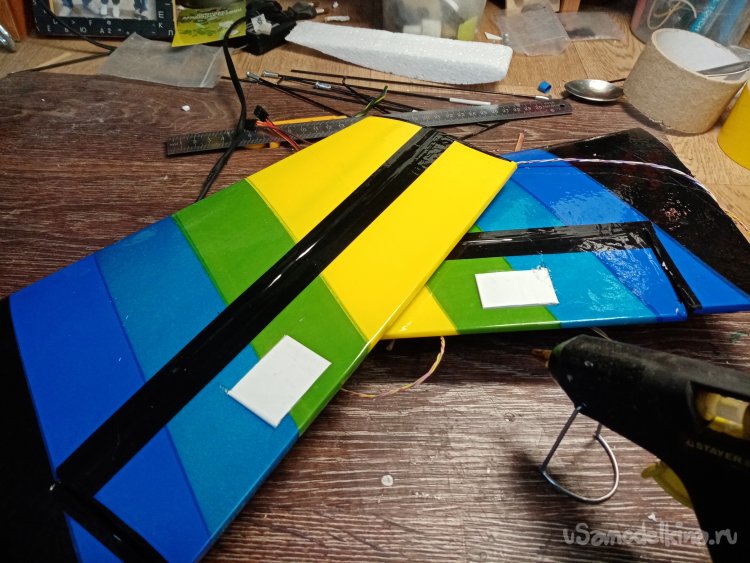

Затем мой любимый процесса. Достаю заветную коробочку с разноцветными рулончиками скотча. Сейчас начнется. Раскрашиваю верхнюю часть крыла.

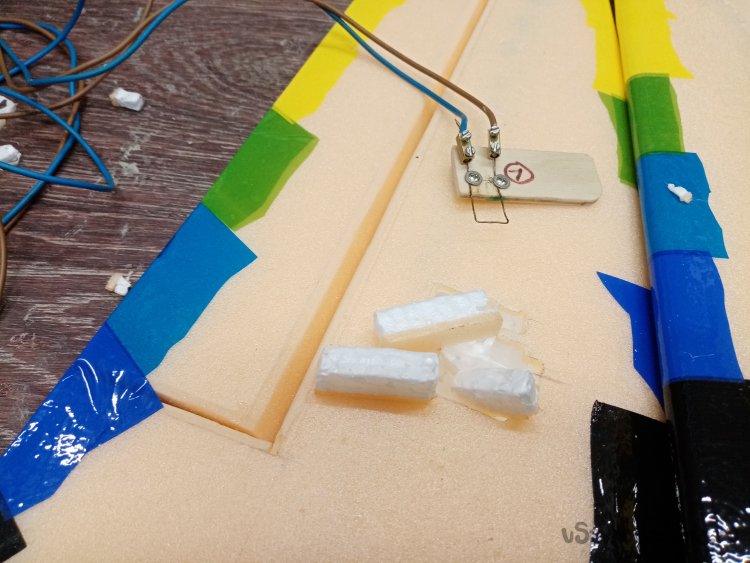

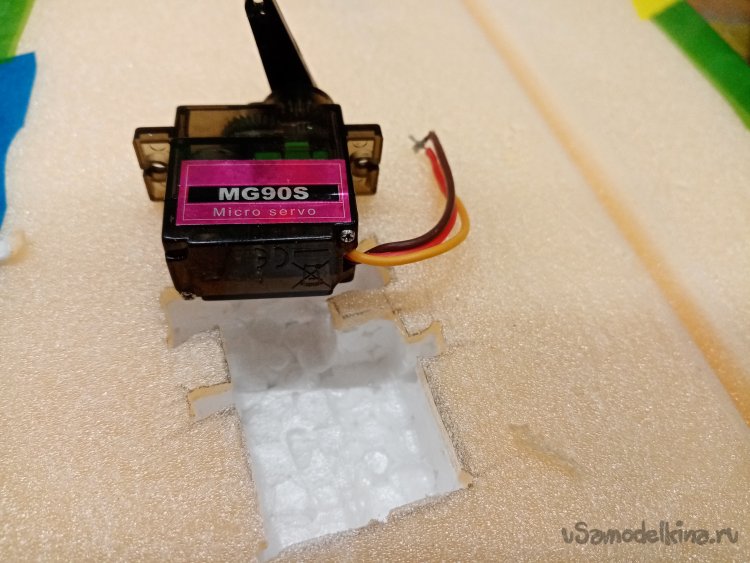

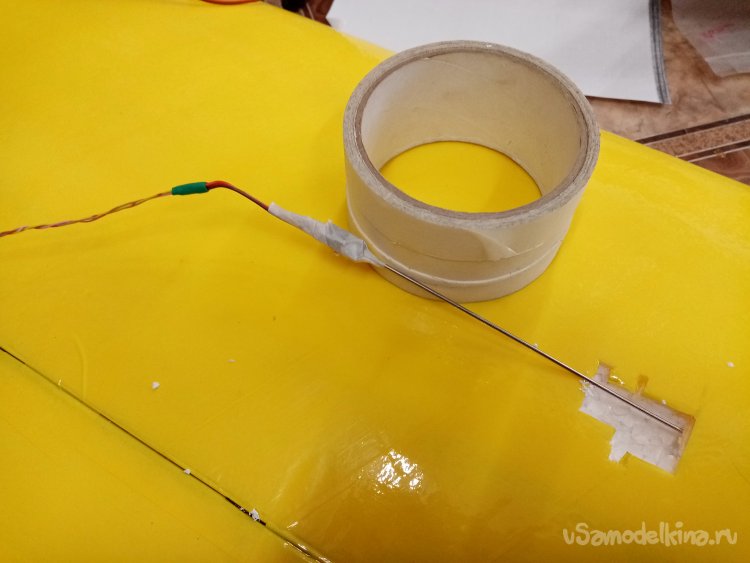

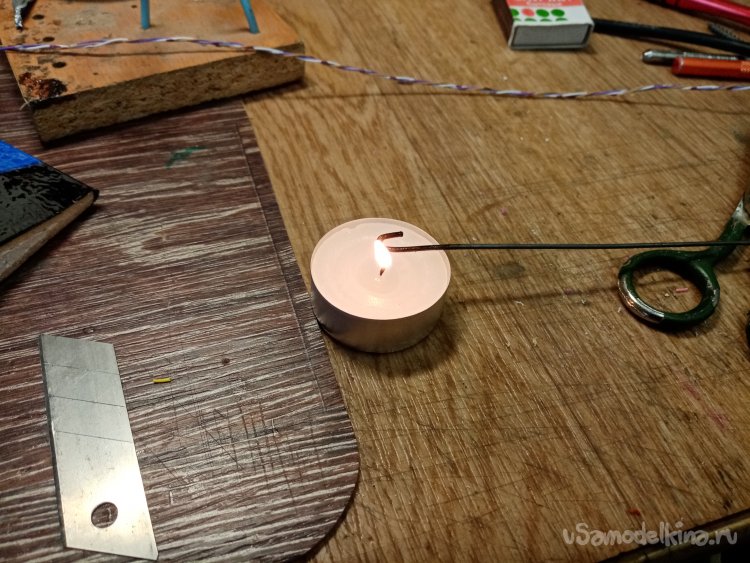

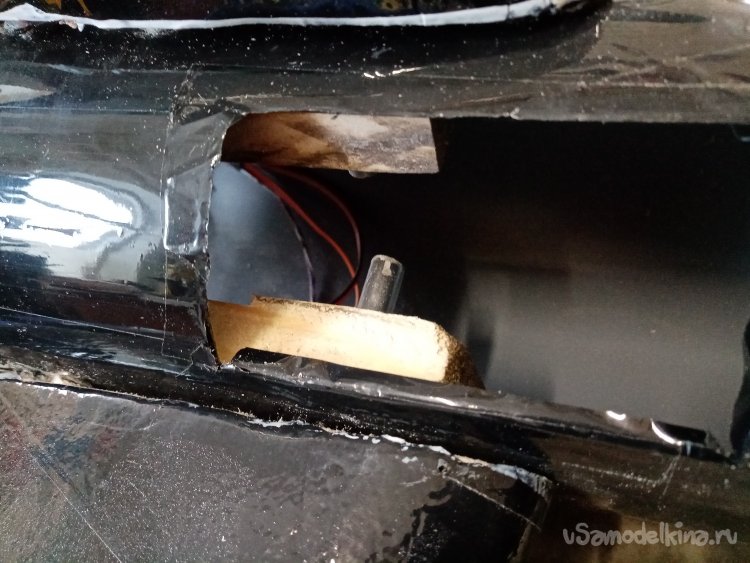

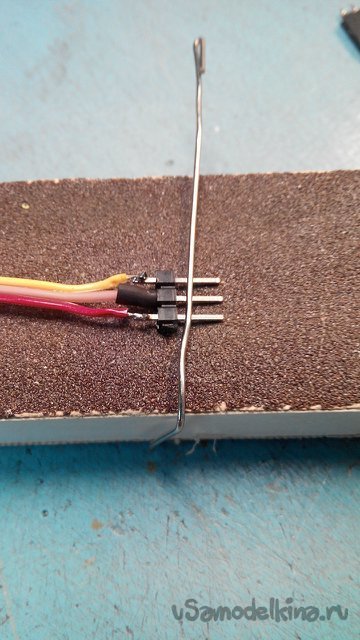

На нижней поверхности нужно закрепить сервоприводы. Предварительно разметив расположение, вырезаю посадочные места при помощи раскаленной проволоки. Быстренько соорудил «вырезатор». Подаю напряжение примерно 2 вольта и 1 ампер. На пробном кусочке тестирую работоспособность приспособления. Довольно бодро прорезаю подложку с пеной и шариковое крыло.

От сервопривода отрезаю провода управления. К ним буду припаивать удлинители.

Полностью раскрашиваю скотчем две поверхности крыльев. Красивая картинка получилась.

Для протаскивания проводов управления внутри крыла буду сверлить. Заточил алюминиевую трубку, зажал в шуруповерт. И процесс пошел. Глаз алмаз и железная рука в помощь. На расстоянии в 90 сантиметров точно попадаю в место крепления сервопривода.

Пока отложу крылья. Нужно разобраться с хвостовым оперением. Изготовил пеналы из бумаги для установки трубок усиления. Вклеиваю в крыло при помощи пены. Затем оклеиваю все подложкой под ламинат. Отрезаю подвижные элементы. Тоже на пене. Все засохло и застыло. Края реза заклеиваю полосками подложки. Можно оклеивать цветным скотчем. В некоторых случаях применяю подложку под ламинат. К ней плохо приклеивается скотч. Поэтому на ней режу полоски нужной ширины и заклеиваю торцевые поверхности деталей.

Точно также в нужных местах «V» образного оперения прорезаю раскаленным нихромом посадочные места для сервоприводов. Как уже писал, отрезаю провода управления и припаиваю удлинители. В отверстие просверленное в крыле провожу кусок проволоки. К нему закрепляю провод, при помощи малярного скотча и протаскиваю.

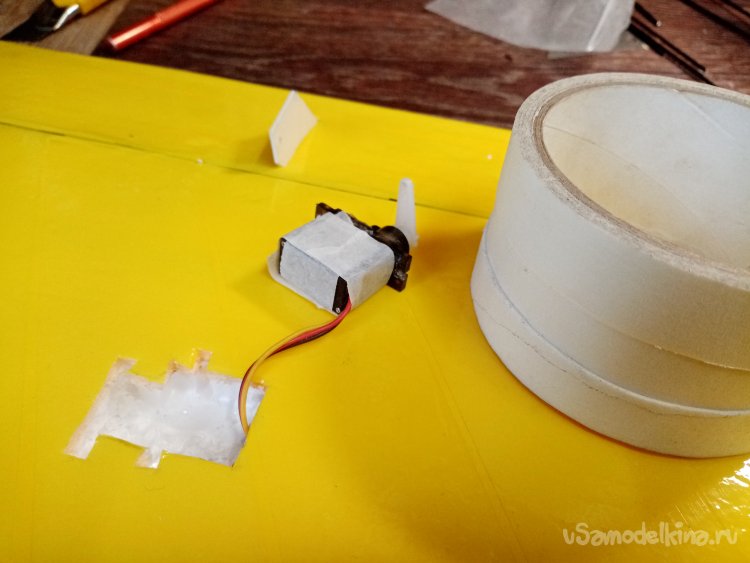

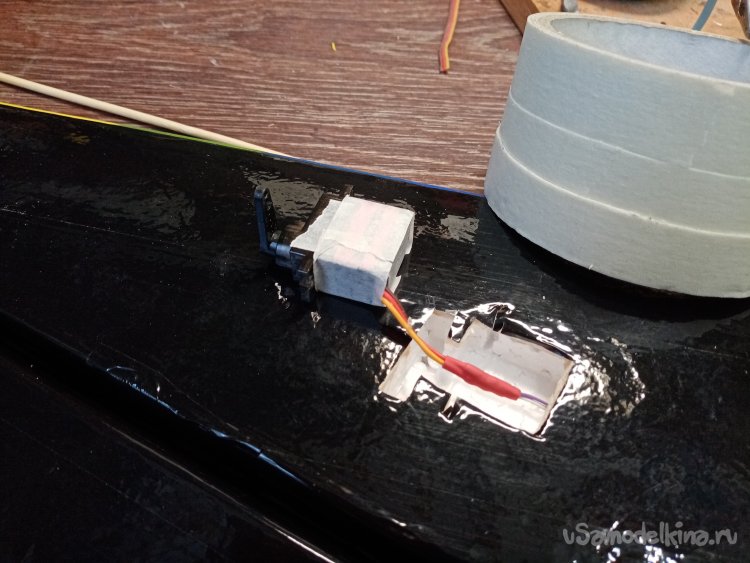

Сервоприводы буду вклеивать на титан. Для защиты от клея оборачиваю машинку малярным скотчем.

Есть вариант.

Если крыло делать из утеплителя, то сервоприводы можно вклеивать при помощи термопистолета, поставленного на минимальную температуру. Но шариковый пенопласт очень легко плавится и тут такая технология не

пройдет. Поэтому выбираю титан.

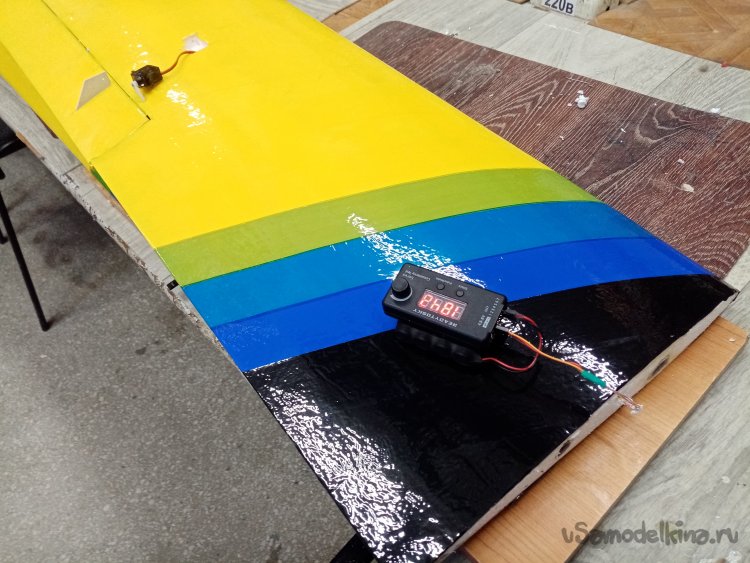

Перед установкой проверяю работоспособность сервотестером. Во избежание. Будет очень досадно, если все вклеенное не работает.

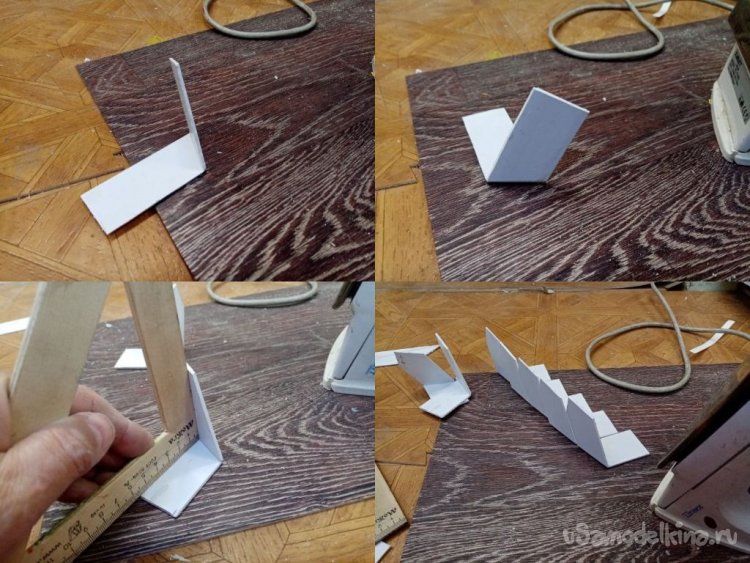

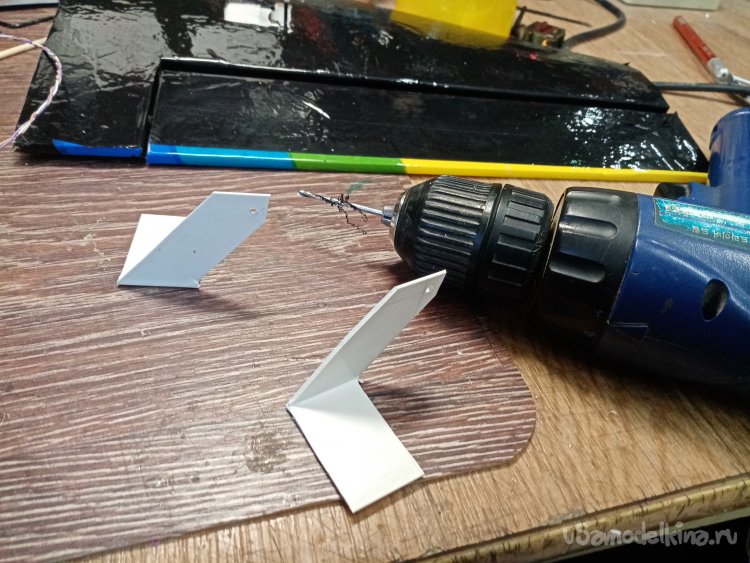

Пока сервоприводы героически приклеиваются во все места. Нужно изготовить кабанчик на все рулевые поверхности. Для этих элементов выбираю пластик подходящего размера. Режу его на заготовки простой пилкой с мелким зубом для дерева. Сами элементы очень хорошо режутся советскими ножницами по металлу.

Но мало нарезать заготовки. Нужно еще и согнуть аккуратно под 90 градусов. Первые попытки прогреть пластик строительным феном не увенчались успехом. Материал нагревался широким участком и не получалось ровно согнуть. Вторая попытка нагреть место сгиба паяльником, тоже не дала хорошего сгиба. Даже не минимальной температуре жала пластик сильно плавился и горел. Третья попытка увенчалась успехом. Нагревал пластиковые детали на ребре простого утюга. Равномерно переворачивая и прогревая место сгиба.

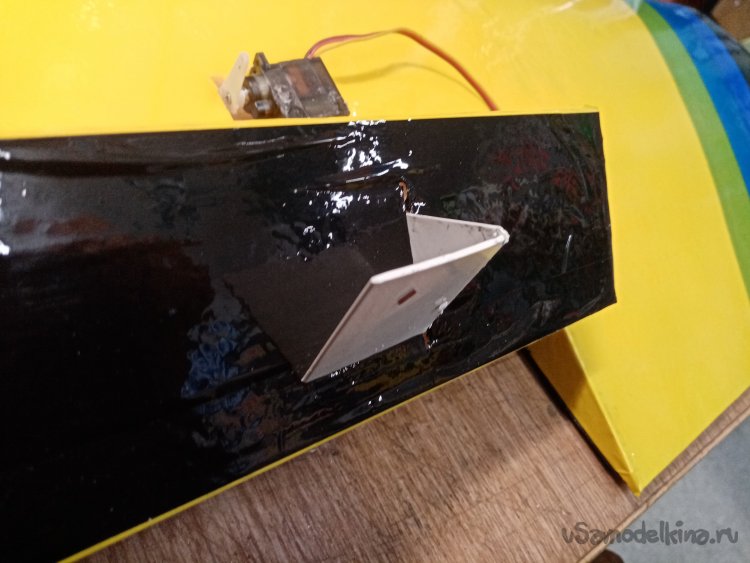

Размечаю место расположения кабанчика и прорезаю элерон насквозь при помощи треугольного ножа для творчества. Но есть проблема. Нужна прорези толщиной в 1.5 мм. Чисто практически такую толщину достаточно проблемно прорезать.

Есть тонкость.

Вставляю в прорезь лезвие ножа, немного покачивая их стороны в сторону, немного сминаю края прорези. И нужный размер готов…ну почти.

Кабанчик нужно приклеить с обратной стороны элерона. В нужном месте осторожно прорезаю скотч и снимаю квадратик обшивки. Нужно клеит в подложке. При установке на скотч, он может просто отклеиться от основы. Устанавливаю термопистолет на минимальную температуру и приклеиваю площадку кабанчика на место. Причем клей наношу на пластик. Так больше гарантии, что пенопласт не поплывет.

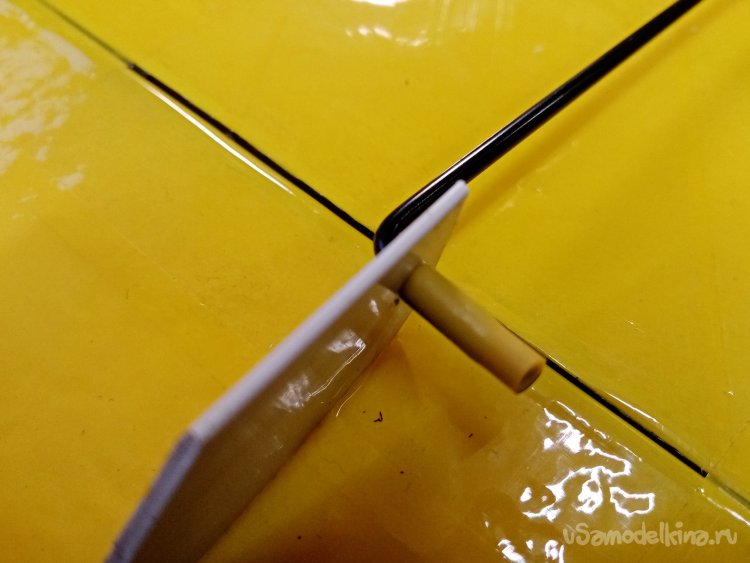

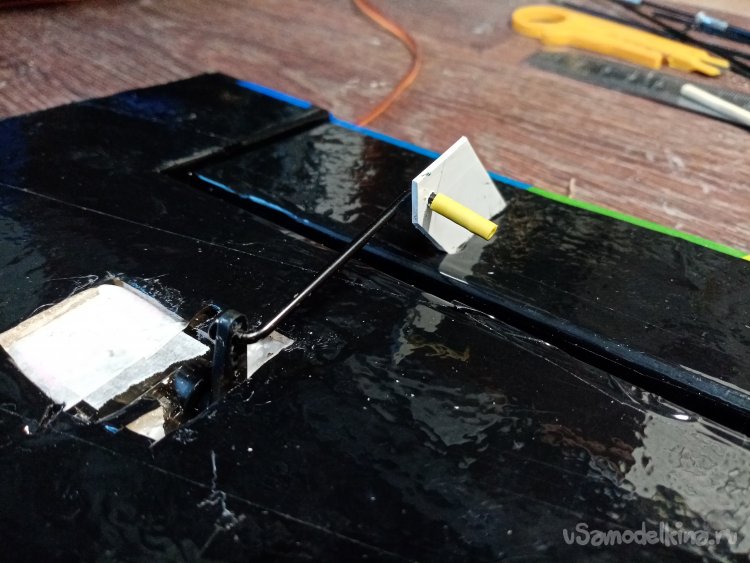

Тяги от сервоприводов к кабанчикам буду изготовлять из велосипедных спиц.

Отмеряю нужную длину и загибаю при помощи плоскогубцев.

Закрепляю тягу надев на кончик кусочек изоляции от провода. Предварительно нанеся циакрин.

Операция установки управления на крыльях закончена. Заклеиваю колодцы установки сервоприводов черными заплатками. С крыльями все.

Немного упустил основные процессы работы с оперением. Поправляю недостаток информации.

Предварительно разметив изготовил шаблоны из ватмана. Которые закрепил на хвостиках в двух сторон. Отрезал рулевые поверхности на вертикальном станке. Раскаленной нихромовой проволокой.

Затем все места реза оклеил подложкой.

После высыхания титана. Оклеиваю или раскрашиваю цветным скотчем.

Затем заклеиваю торцы полосками черного цвета.

Навешиваю подвижные элементы тоже на скотч.

Перед установкой проверяю сервоприводы.

Припаиваю удлинители из плоского провода.

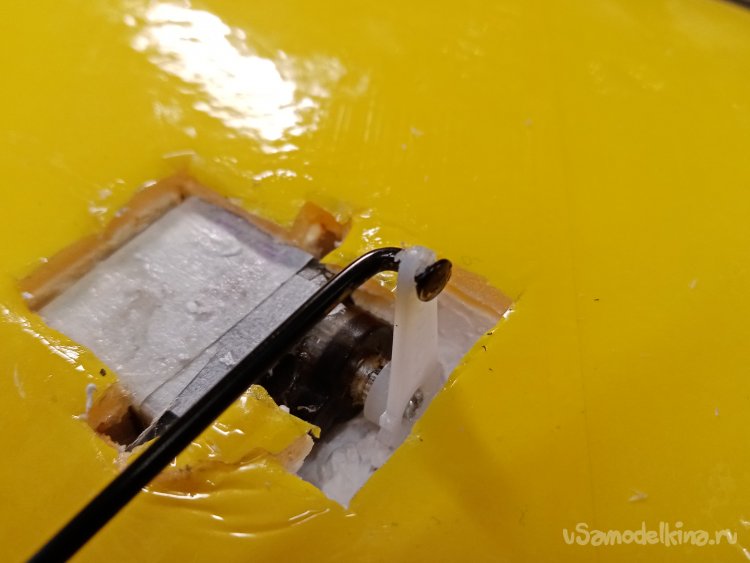

Прорезаю гнезда под сервоприводы.

В этом варианте прорезания отверстий для проводов управления есть небольшое усовершенствование. Нагреваю кончик проволоки на свечке.

Бодро проплавляю нужный канал. Опять точно попав куда нужно.

Затем протаскиваю провод с удлинителем. Оборачиваю сервопривод малярным скотчем.

Вклеиваю на титан. И конечно проверяю еще раз работоспособность.

Кабанчики из пластика готовы, согнуты. Сверлю отверстия под тяги.

При помощи специального приспособления прорезаю скотч на месте установки кабанчиков, удаляю его.

Приклеиваю на термопистолет.

Затем все поверхности проглаживаю утюгом, привариваю скотч к пенопласту. Подошву утюга обернул косметической салфеткой. Чтобы не царапать.

Отрезаю и сгибаю велосипедные спицы.

Устанавливаю тяги.

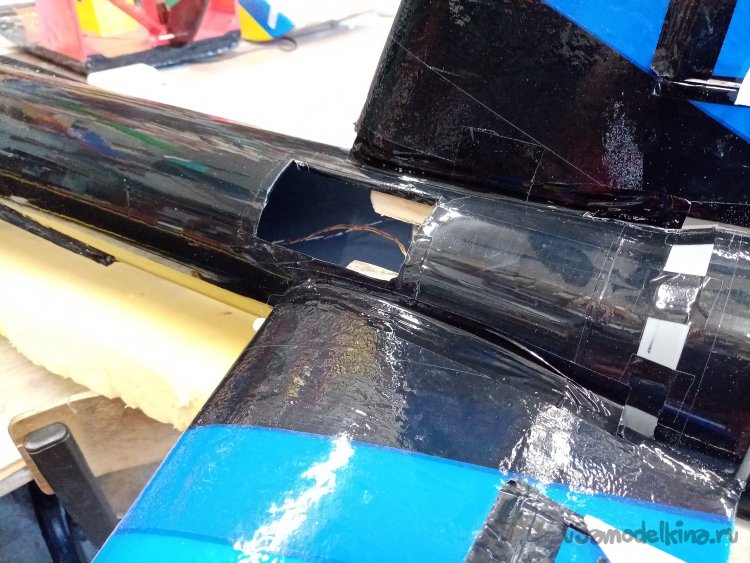

В качестве фюзеляжа использую пластиковую трубу. Для удобства работы изготовил из обрезков стапель.

Нужно прорезать технологические лючки в фюзеляже. Размечаю фломастером. Просверливаю отверстия в углах.

Встал вопрос, чем резать. Болгаркой, очень грубо и толсто. Начинаю думать. Придумал вот такую штуку.

Вставляю тонкий носик в отверстие и все пошло как по маслу.

Оклеил фюзеляж и лючки черным скотчем.

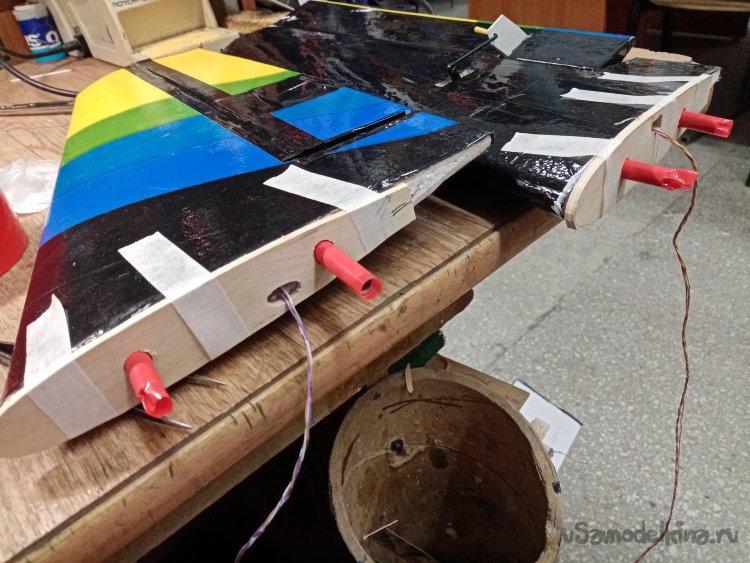

Усиления из дерева для установки трубочек фиксации оперения. Закрепил на шурупах.

Примерял хвостик. Все хорошо получилось.

Нужно изготовить площадки для лучшего прилегания рулей к фюзеляжу. В прошлом проекте много возились с шаблонами и резкой пенопласта струной. Сейчас решил изготовить накладки из 4 миллиметровой фанеры. Толщины вполне хватает. Чтобы выбрать на плоскости полукруглую канавку. Для начала изготовил шаблон по месту.

Режем пилим фанерки и сверлим тоже.

Для точной приклейки немного нарезал трубочек. Оклеил скотчем для защиты от клея.

Площадки из фанеры приклеил при помощи ПРУ 501.

Делаю накладки на фюзеляж, для точного прилегания хвостовых крылышек.

Болгаркой с шлифовальным кругом выбираю канавку. Немного поправил шкуркой.

Несколько раз примеряю, чтобы добиться хорошего прилегания к поверхности фюзеляжа.

Снимаю в нужном месте скотч. Немного лохмачу пластик шкуркой. И приклеиваю деревяшку на клей. Плюс три шурупчика.

Все приклеилось, примеряю крылышки к фюзеляжу.

Можно и буковки и циферки наклеить на крылья.

Затем подобную процедуру усиления и согласования провожу на крыльях. По шаблоны выпиливаю законцовки на торцы крыльев. Приклеиваю на ПУР 501. После застывания немного приглаживаю по контуру шкуркой. Также делаю накладки на фюзеляж в районе установки крыльев. С ложбинкой, закрепляю на клею и шурупах.

Делаю рамки для лючков. Чтобы в фюзеляж не проваливались. Провожу несколько опытов по креплению рамок. Нашел хороший способ. Закрепить на вытяжные отвертки. Нормально крепятся к пластику, не рвут, не проваливаются.

Выпиливаю рамки и закрепляю на заклепки.

Но есть тонкость.

При обработке краев отпиленных деталей. Столкнулся с трудностью. Не могу чисто обработать пластик. От шкурки остаются лохматушки. Помог сапожный нож. Им обработал края пластика двигая лезвие как циклей. Все стало гладко и красиво.

Переборку в носовой части вырезал из мебельного щита толщиной в 16 мм. Закрепил в фюзеляже на четырех шурупах.

Носовой обтекатель вырезал из толстого утеплителя. Для этой цели использовав вертикальный пенорез. На фото вроде все понятно. Заготовку вращал просто руками.

Затем немного ошкурил на токарном станке.

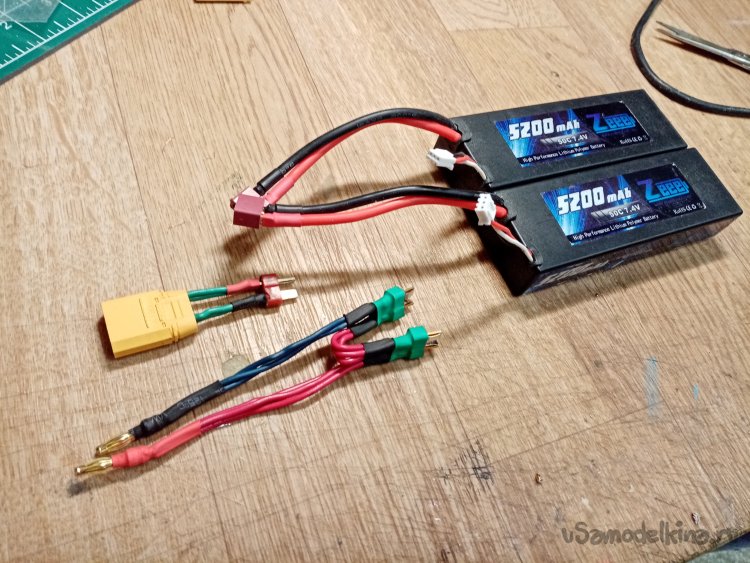

Паяю удлинители силовых проводов. Поскольку аккумуляторы будут располагаться в носовой части.

А также соединители для батарей.

Небольшая фотосессия на снегу. Аппарат готов к летным испытаниям.

Небольшая фотосессия на снегу. Аппарат готов к летным испытаниям.

Полетный вес.