Не так давно нас посетила идея изготовить прототип летающего крыла. Изготовить к нему катапульту и произвести динамический запуск.

Само крыло планируем Солидного размера, взлетный вес в три с половиной килограмм. И еще один небольшой пунктик, максимально дешевый планер. Ну… на комплектующих сильно не сэкономишь. Но на материалах для изготовления крыла можно.

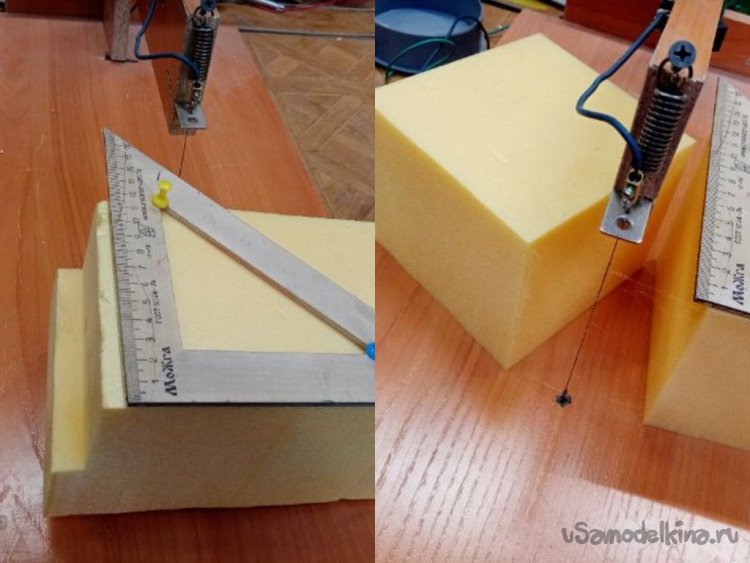

Первый шаг к удешевлению, покупаем на крыло максимально дешевый шариковый пенопласт толщиной в 10 см. размечаем на плоскости заготовки парочки крыльев.

При помощи термолобзика режем заготовки. Применение достаточно простое. Вывешиваем край пенопластовой пластины со стола. Во избежание падения с противоположного края прижимаем её достаточно тяжелым блоком питания, Устанавливаем нихромовую струну на разметку и включаем напряжение. На данном устройстве 10 вольт 2 ампера. Струна начинает плавить пенопласт и отрезает нужную пластину.

Но есть тонкость.

Нихромовую конструкцию нужно установить, соблюдая цент тяжести системы. Иначе один край прорежется быстрее другого и все пойдет наперекос. После прорезывания нужно поймать лобзик.

Получается, под действием силы тяжести струна режет пенопласт под углом в 90 градусов. Если конечно соблюсти условие по поводу центра тяжести.

Не так давно изготовили ЧПУ пенорезку. В программе «ПРОФИЛИ» рисуем нужную картинку крыла. На флешке переносим в компьютер пенорезки и можно, начинать процесс.

Получилось такое крылышко. Сразу вырезаны струной отверстия для алюминиевых трубок крепления крыла к фюзеляжу.

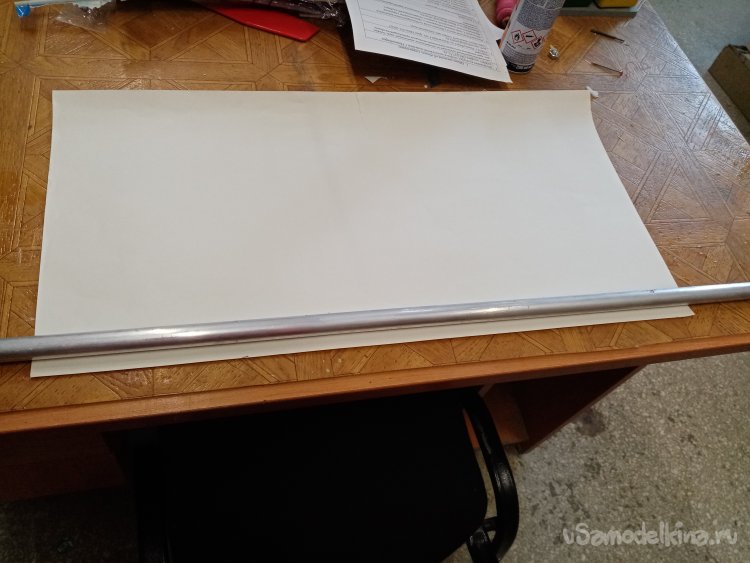

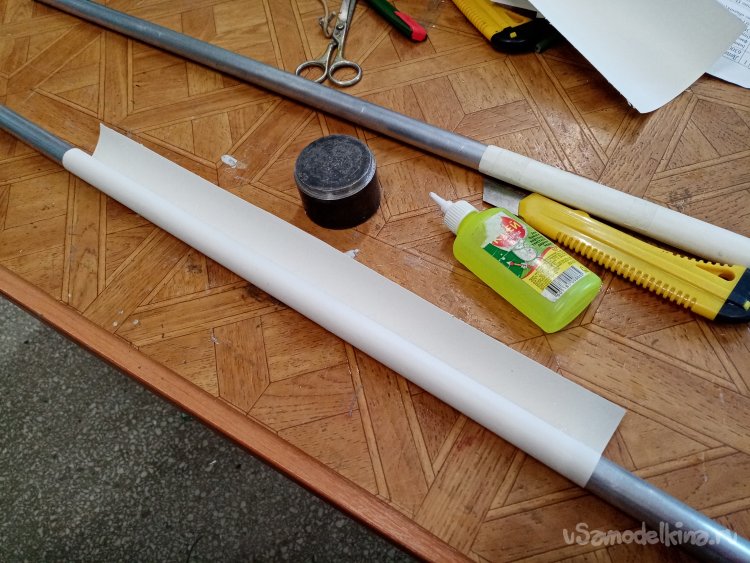

Сами трубки будут устанавливаться в пеналы, поскольку размах аппарата получается солидный. Нужно делать разборную конструкцию. Для этой цели используем обыкновенный ватман. Немного смачиваю его мокрой тряпочкой и наворачиваю на трубку.

Есть тонкость.

У любого листа бумаги есть направление волокон. Вдоль направления, которых она хорошо сгибается. Обычно они располагаются вдоль длинной стороны листа.

Выдержав некоторое время, разворачиваю влажную бумагу. Оставляя один слой на трубе, наношу клей. Можно использовать ПВА или титан.

Пеналы для трубок готовы. Первая труба крепления у нас получается в 10 мм вторая 8мм. Оставляю все сушиться. Сейчас за окном зима и процесс сушки значительно ускоряется на батарее отопления.

Примеряю пеналы к крылу. Все в норме можно вклеивать

Вклеиваю на монтажную пену. Она хорошо заполняет поры шарикового пенопласта, и прорезанное технологическое отверстие верхней части крыла.

Пена застыла. Срезаю выступившие канцелярским части ножом с выдвижным лезвием, оставшиеся неровности зашлифовываю при помощи утюжка с наждачной бумагой средней зернистости.

Красиво и ровно.

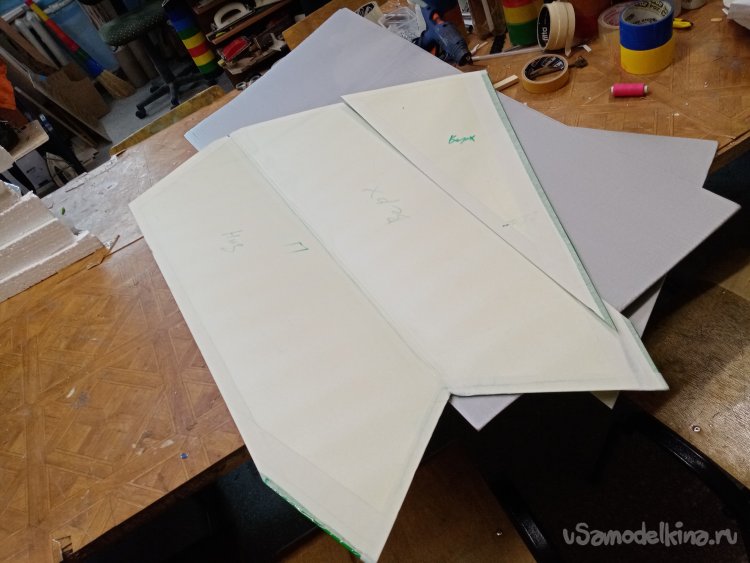

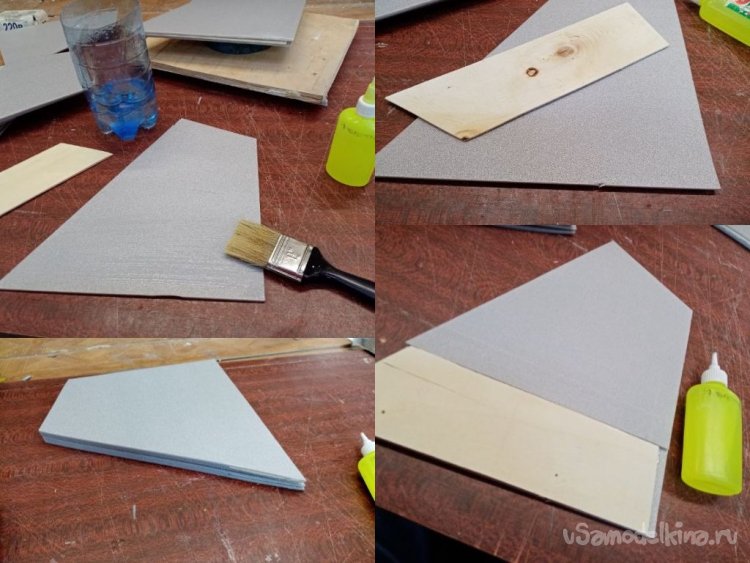

Для гладкости верхнего слоя возникли дебаты. Чем оклеить и укрепить. Есть два варианта, крафт-бумагой на ПВА и подложкой под ламинат. Толщиной в 3 мм наклеивать на ТИТАН. Решили использовать второй вариант. Была закуплена упаковка подложки в 3мм серого цвета.

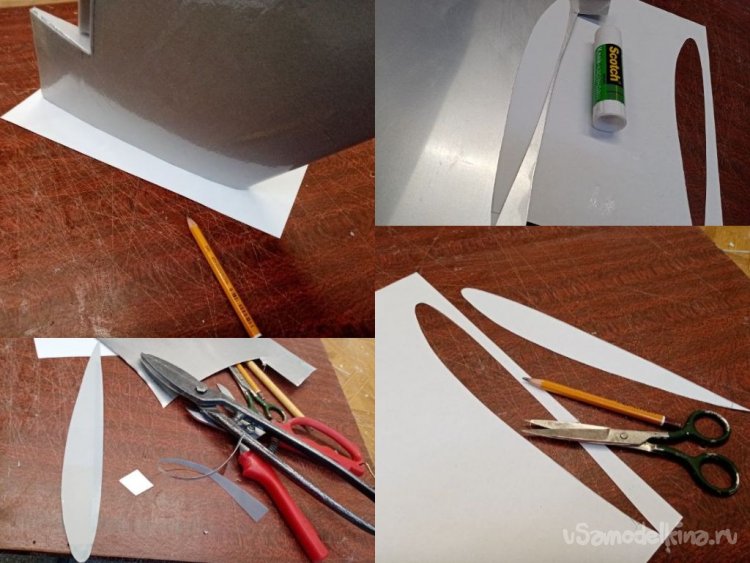

Из подложки были изготовлены шаблоны для раскроя обшивки. Размеры немного превышают ширину полосы. Поэтому собираю из нескольких частей.

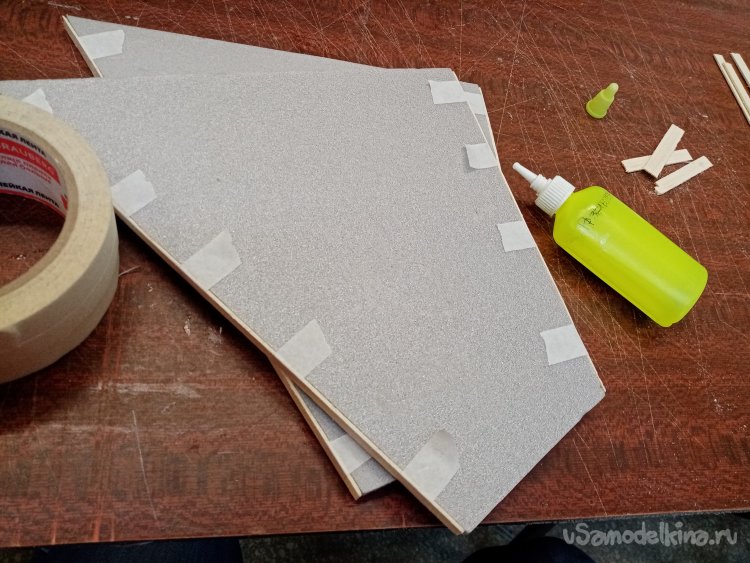

Затем нужно склеить и заготовки обшивки. Склейку провожу в торец на титане. Для фиксации заготовок применяю полоски малярного скотча с двух сторон, во избежание перекоса склейки. Затем после окончательного высыхания клея снимаю малярный скотч и оклеиваю внешнюю сторону заготовок прозрачным упаковочным скотчем. Такая операция предотвратит заломы и растрескивания подложки при сгибании и оклейке.

Сгибание передней кромки заготовки произвожу на изготовленном гибочном станке. Заготовка зажимается в станок и прогревая феном на небольшой температуре плавно сгибаю заготовку. Все нужные части обшивки готовы к наклеиванию.

Саму оклейку произвожу на титане разбавленном спиртом. Лучше всего наносить этот состав при помощи кисти. Клей нанесен на пластину обшивки и крыло. Немного подсушив клей феном начинаю процесс.

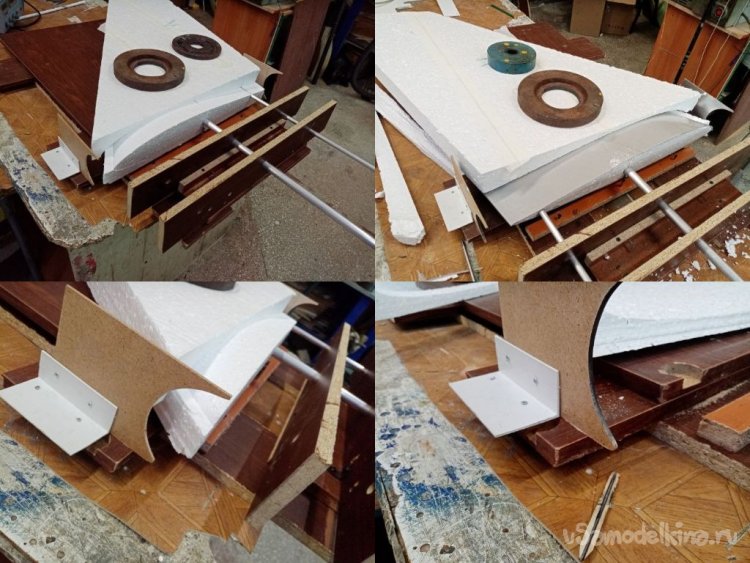

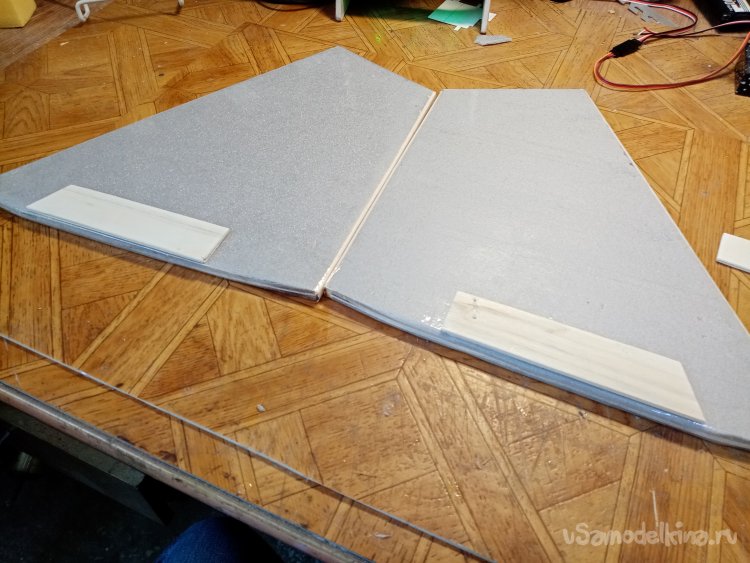

Сначала приклеиваю переднюю кромку, поставив крыло вертикально на сгиб обшивки. Затем нижнюю прямую сторону. Так удобнее. Немного выждав, для лучшей фиксации нижнего слоя обшивки, аккуратно загибаю верхнюю обшивку и закрепляю заднюю грань при помощи малярного скотча. Укладываю оклеенные крылья в формы от вырезанных заготовок на ЧПУ. Прижимаю солидным грузом. Так больше гарантии, что обшивка равномерно прижмется по всей поверхности пенопласта ядра крыла.

После высыхания клея извлекаю крыло. Все ровно и красиво.

Предварительно примерю узел крепления крыльев к фюзеляжу. Прошло удачно, прямо и ровно.

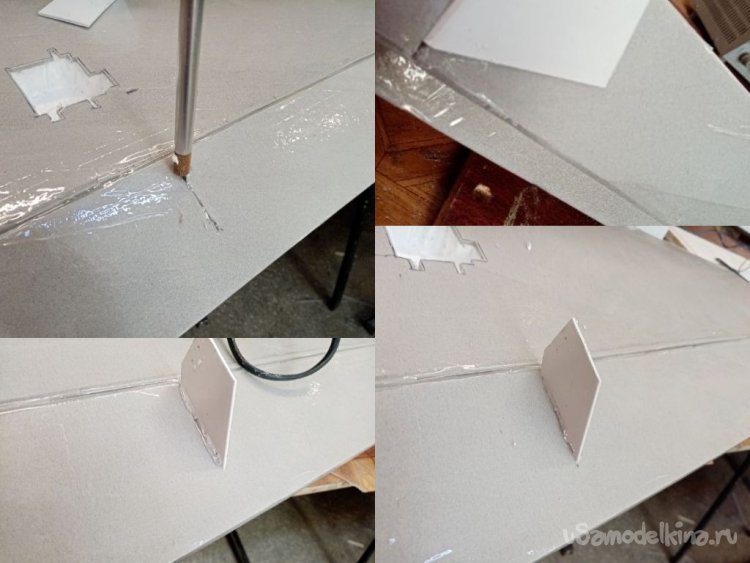

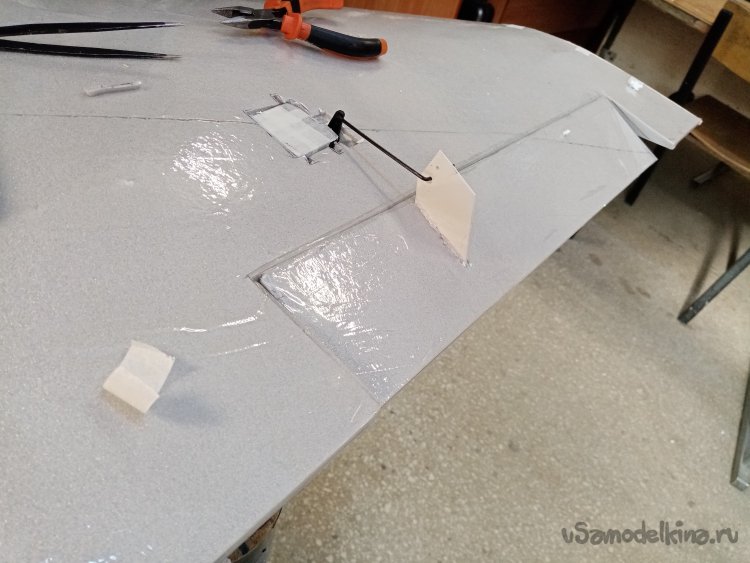

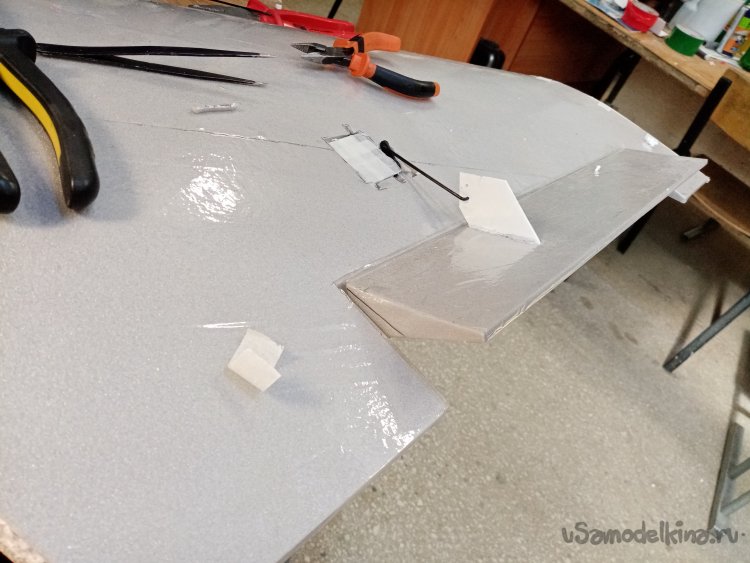

Следующая операция отрезка элевонов. Это вовсе не «элероны» как на самолете. На крыле все управление осуществляется элевонами, как по крену, так и по тангажу. Изготовил шаблон из полукартона.

Размечаю на крыле расположение элементов фломастером. Отрезаю элевоны острым ножом. Край, прилегающий к крылу, отрезаю еще раз наискосок. Подвижный элемент должен отклоняться вниз на небольшой угол.

Отрезаю немного по длине. Чтобы был зазор. В полете возникающие нагрузки немного изгибают крыло и рулевую поверхность. Если делать без зазора его может заклинить.

Поскольку в вырезе крыла обнажается пористый шариковый пенопласт его нужно закрыть. По разметке нарезал полосок утеплителя. Нанес клей и окантовал все элементы. Закрепив при помощи малярного скотча.

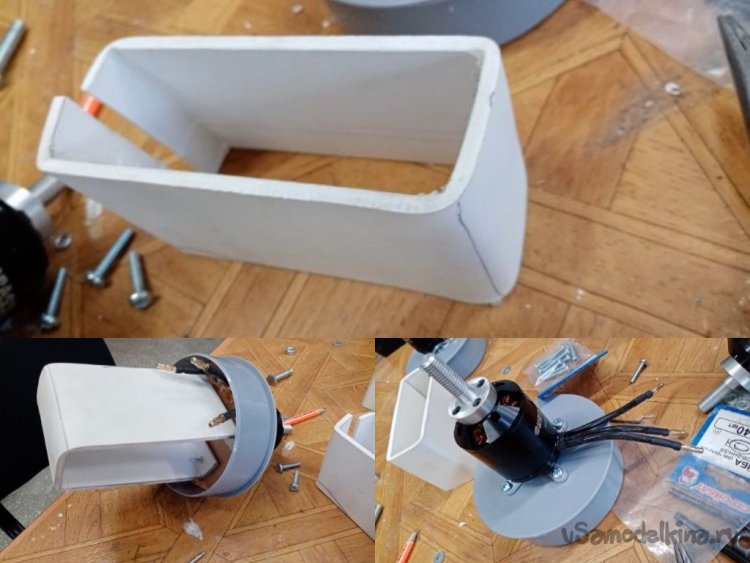

Фюзеляж изготавливаю из пластиковой трубы диаметром в 10 см. заодно купил заглушку. На ней буду монтировать винтомоторную группу.

И парочку алюминиевых туб крепления крыла.

Просверлив отверстия, примеряю трубы.

Крыло потащит достаточно мощный двигатель. Вернее будет толкать. С внутренней стороны заглушки устанавливаю выпиленный диск усиления из 6 мм фанеры. Размечаю крепления двигателя при помощи болтиков на 5мм.

Еще одна примерка конструкции.

Возникла проблема, как установить крыло. Поскольку фюзеляж-это труба. Нужно четкое сопряжение конца крыла и фюзеляжа. Первая самая простая идея шкурка. Наклеиваю на фюзеляж крупную наждачку на двойной скотч. Затем стачиваю корневую нервюру по шкурке.

Неудачно. Не четко прилегает крыло. Сверху вроде ровно, внизу большая щель. Ладно, простой способ не пошел.

Попробую более сложным. Изготовил стапель по радиусу трубы. В качестве направляющих использовал картон, натертый карандашным грифелем. Устанавливаю крыло на ложемент, погоняю по высоте. Отрезаю радиус нихромовой струной.

Так. Картон не пошел. Изготовил новые направляющие из тонкого алюминия. После непродолжительных танцев с бубном все получилось. Радиус отрезан точно, крыло плотно прилегает к фюзеляжу.

Навешиваю элевоны, на прозрачный скотч.

Всю поверхность проглаживаю маленьким утюжком. Подошву обернул косметической салфеткой, для защиты от царапин.

Начинаю устанавливать оборудование. Размечаю места установки сервоприводов.

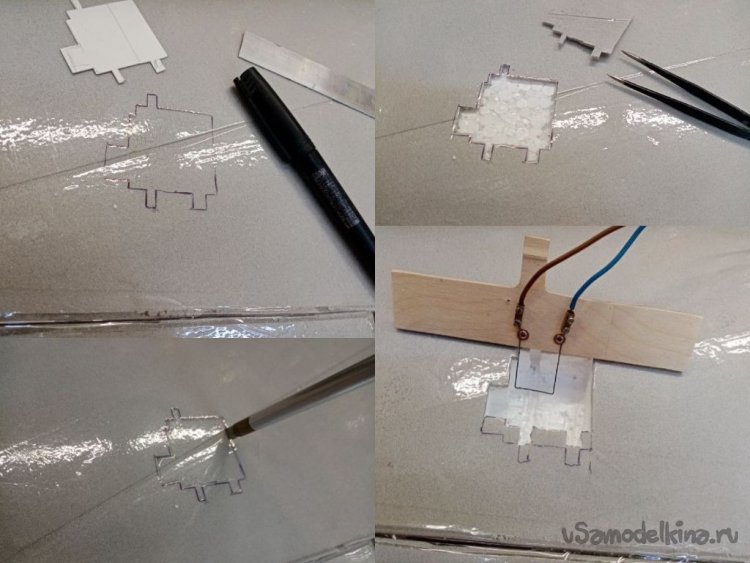

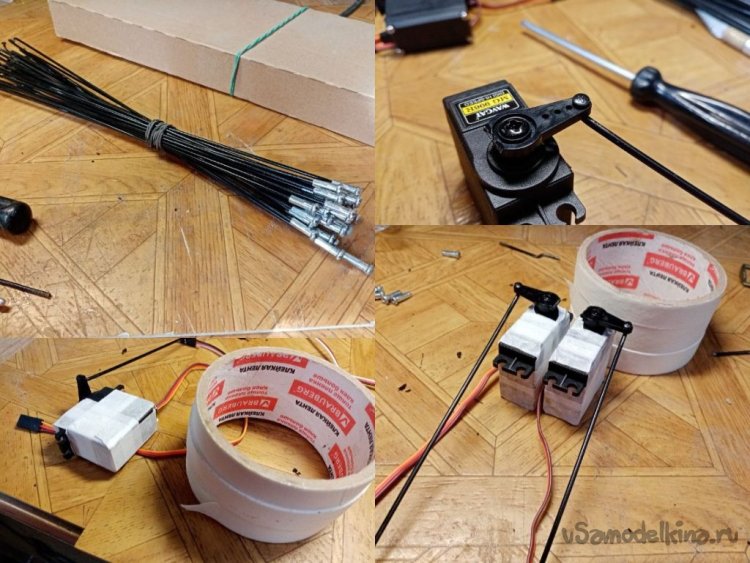

Перед работой проверяю работоспособность всех деталей при помощи сервотестера. Изготовил небольшой резак по размеру сервоприводов.

Верхний слой прорезал треугольным ножом для творчества. Затем вырезал посадочное место терморезаком. На нужную глубину.

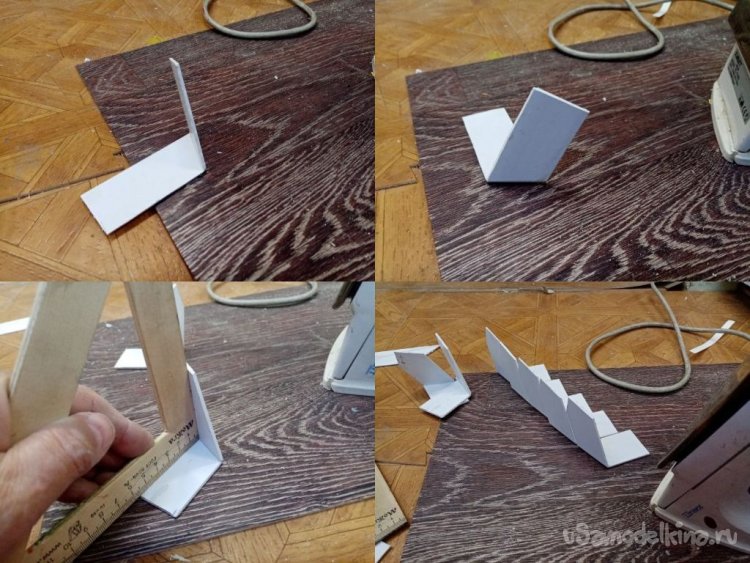

Кабанчики вырезаю из пластика. Старые, проверенные ножницы по металлу играючи справляются с довольно толстым пластиком.

На ребре утюга нагреваю пластик в нужно месте с двух сторон и сгибаю под углом в 90 градусов. Такой точечный нагрев позволяет согнуть заготовку точно в нужном месте.

Сверлю отверстия под тяги шуруповертом.

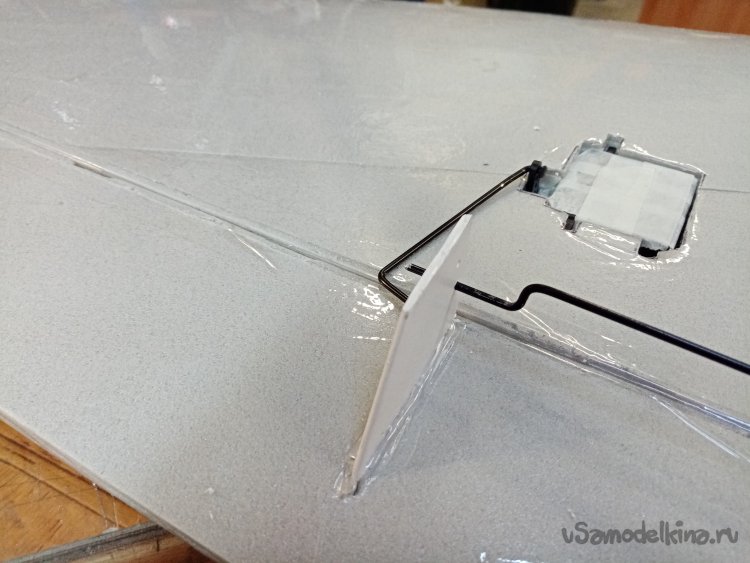

Для установки кабанчиков на элевоны прорезаю отверстия треугольным ножом.

Но есть тонкость. Невозможно прорезать полоску шириной в полтора миллиметра с таком материале. Поэтому вставляю в прорезь лезвие ножа и покачиваю его из стороны, в сторону сминая края отверстия. Таким приемом удается расширить его до нужного размера. Фиксирую кабанчик при помощи термоклея.

Готовлю к установке сервоприводы. Фиксировать буду на титан. Для защиты от клея обматываю корпуса малярным скотчем. Титан не очень хорошо прилипает к пластику. А к малярному скотчу очень даже отлично. Тяги изготовил из отрезков спиц. Немного досверлив отверстия в качалке сервопривода.

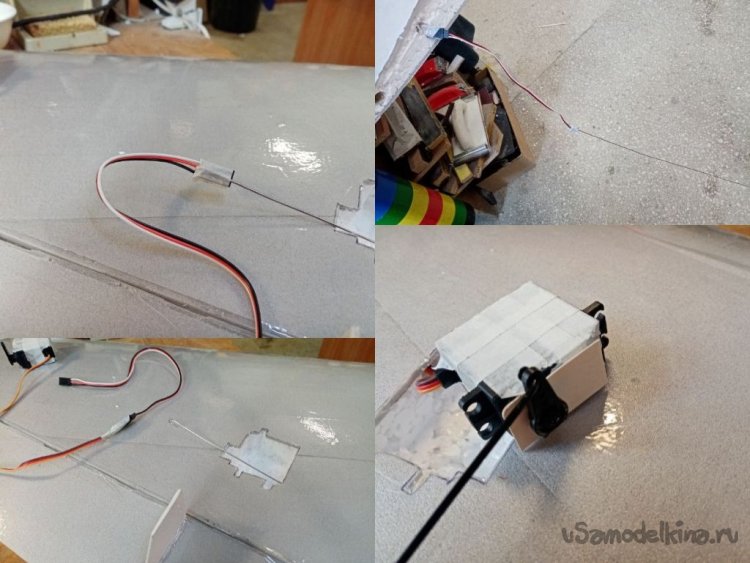

Провод управления удлинил и протащил внутри крыла при помощи тонкой проволоки.

Вклеиваю сервопривод в вырезанное гнездо. Загибаю и отрезаю конец спицы. В качестве фиксатора использую изоляцию от провода приклеенную циакрином. Проверяю движение элементов управления.

Стабильность полета крыла обеспечивают небольшие кили на концах. Приступаю к изготовлению из нескольких слоев утеплителя. Внутрь слоев вклеиваю тонкую фруктовую фанеру. Заклеиваю элементы конструкции на титане. После нанесения разбавленного клея кисточкой помещаю все под пресс.

Переднюю и заднюю грань нужно оклеит рейками. Напилил немного на станке «Умелые руки», если кто помнит такой. Зачистил шкуркой.

После высыхания клея оклеил поверх прозрачным скотчем.

Еще одно усиление на внешней стороне элемента. Сверлю отверстия под крепление шурупами.

Кончики крыльев нужно укрепить. Поскольку шариковый пенопласт не имеет достаточно прочности. Буду устанавливать накладки из 4 мм фанеры и штыри точеные под шурупы. Снял шаблон профиля законцовки, по нему вырезал шаблон из тонкого алюминия.

Небольшой набор инструментов.

По размеру, выточил штыри.

Размечаю профили законцовок. Сверлю отверстия под штыри. Выпиливаю нужные элементы. Приклеиваю на ПУР 501 фанерки и штыри.

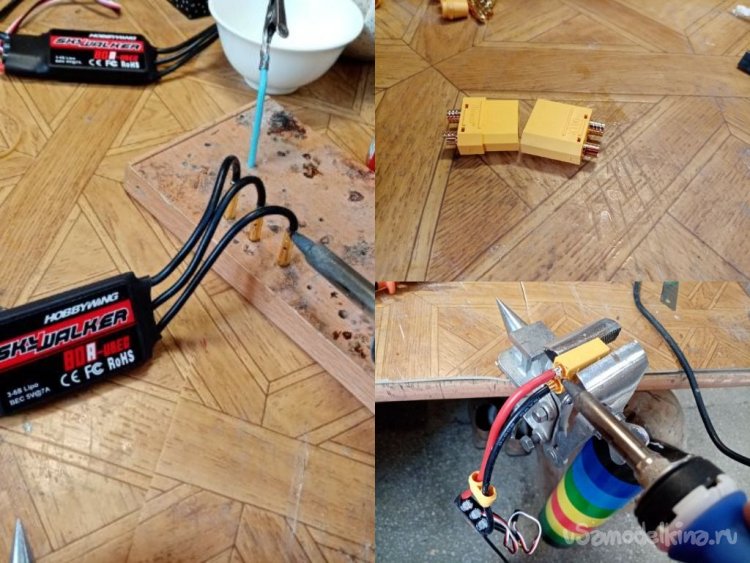

Начало установки оборудования. Припаиваю к регулятору мощные разъемы. Аккумуляторы тоже не маленькие.

Пришла идея смонтировать всю силовую часть на заглушке. Под это дело сгибаю из рекламного пластика коробочку. На ней буду монтировать регулятор. Сверлю отверстия охлаждения в задней стенке.

Сервоприводы вклеены на место и клей практически схватился. Переношу фокус работ на крылья. Из подложки вырезал крышки прикрывающие сервоприводы. На место закрепил при помощи двухстороннего скотча.

Из толстого утеплителя нужно вырезать носовой обтекатель. Резать буду нихромовой нитью. Вертикальная пенорезка достаточно давно изготовлена на подобные операции. Размечаю утеплитель и нарезаю несколько заготовок. Параллельность реза ограничиваю деревянным треугольником, закрепив его канцелярскими иголками.

Затем разметив на столе половину диаметра нужной заготовки. Устанавливаю, строго вертикально ось вращения. Накалываю заготовку точно по центру. Вращая пенопласт, вырезаю цилиндрик нужного диаметра.

Несложная наклонная направляющая позволяет вырезать скосы на заготовке. Срезая лишнее.

Довожу до идеала на токарном станке при помощи утюжка со шкуркой.

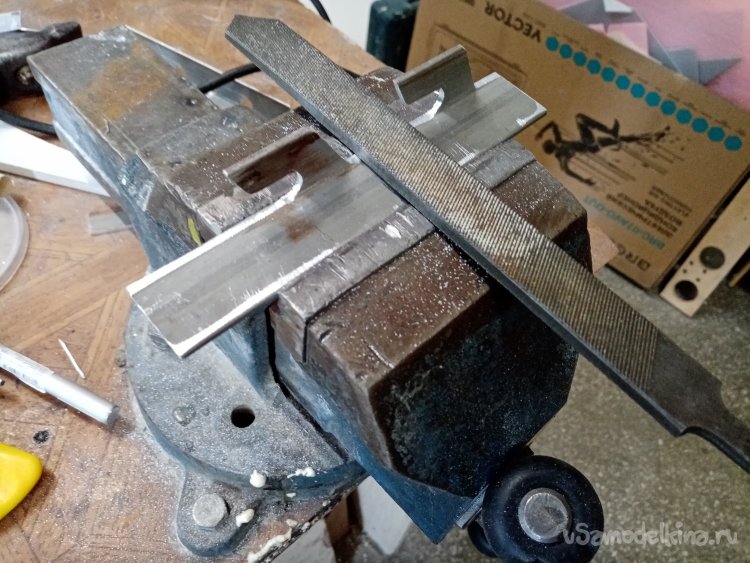

Изготовление крючка для катапульты не занимает много времени. Для этой цели разрезаю алюминиевый уголок на нужные заготовки, сверлю отверстия. При помощи болгарки режу скосы. Дорабатываю напильником.

С обратной стороны стенки фюзеляжа нужно вырезать пластины усиления.

Отверстия под крепеж. И крючки монтирую на брюшко фюзеляжа.

Изготовление технологических лючков нужное дело. Заготовки крышек выпиливаю из остатков пластиковой трубы обыкновенной пилой по дереву с мелким зубом. Обрабатываю шкуркой. Он такая процедура не дает чистой поверхности. Идеальный вариант обработать кромки циклей.

Это задний лючок для доступа в силовой отсек. Поэтому в нем вырезаю отверстие под канал охлаждения регулятора. Нагреваю по месту и отгибаю клапан вверх на небольшой угол.

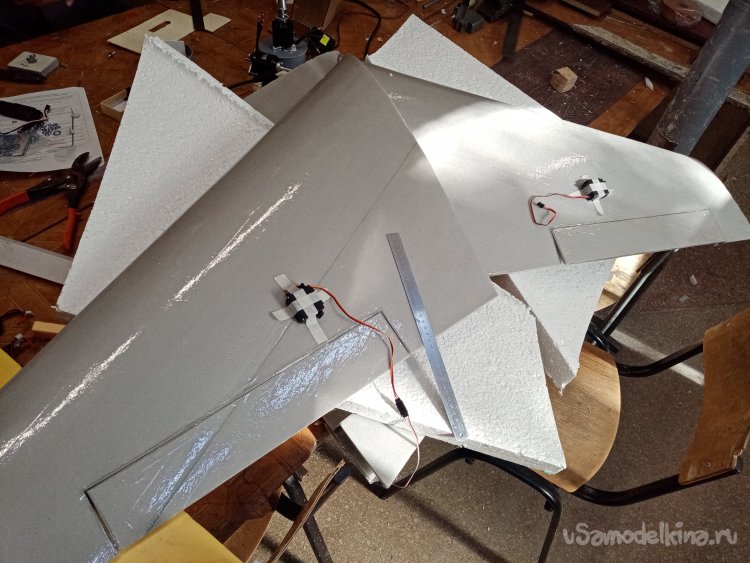

Практически все элементы готовы. Можно собирать модель.

Не удержался, оклеил крыло скотчем, под военный вариант. Низ голубой. Верх зеленый с камуфляжем.