В процессе эксплуатации садового измельчителя веток (садового шредера), изготовленного своими силами три года назад (https://usamodelkina.ru/22568-sadovyj-izmelchitel-vetok.html), к конструкции шредера появились некоторые замечания:

- загрузочная зона шредера оказалась расположена низко, что требует постоянного наклона при работе или подъема всего инструмента на дополнительную высоту;

- имеется заметное усилие самозатягивания, отдельные тонкие ветки захватывает и «съедает» за 1-2 секунды;

- конструкция элементов загрузочного бункера и лотка для выгрузки щепы, изготовленных из стального листа толщиной 1,2 мм оказалась недостаточно жесткой, что иногда приводило к попаданию тонких веток в зазоры, деформации стенок и требовало разборки конструкции ограждения для правки и чистки.

Проходило лето, предстояла очередная осенняя работа по переработке древесных отходов после обрезки деревьев и кустарников. С целью устранения указанных причин, перед началом работ по переработке срубленных веток, конструкция изготовленного шредера была доработана.

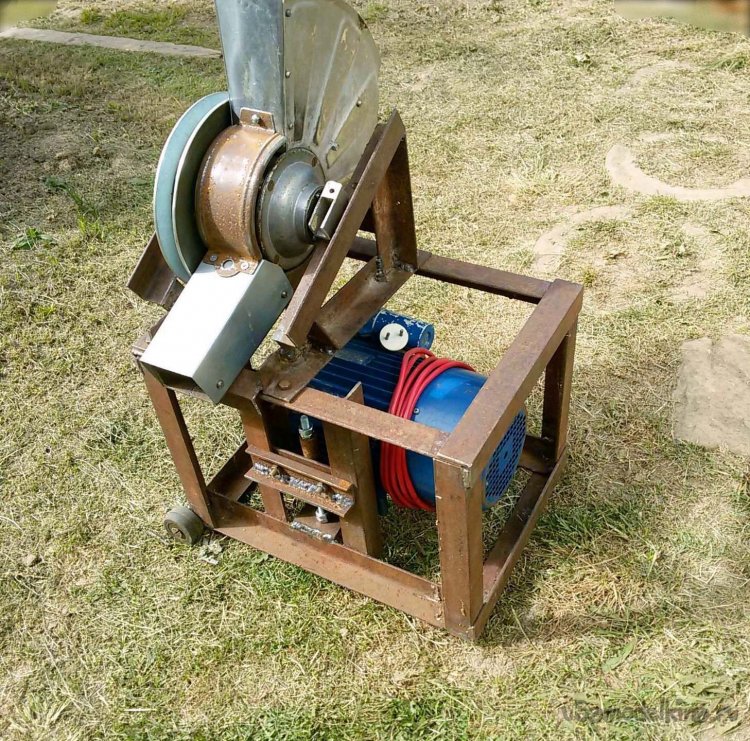

Изготовленный измельчитель веток (шредер) состоит из рамы, сваренной из стального уголка 35 х 35 х 4 мм.

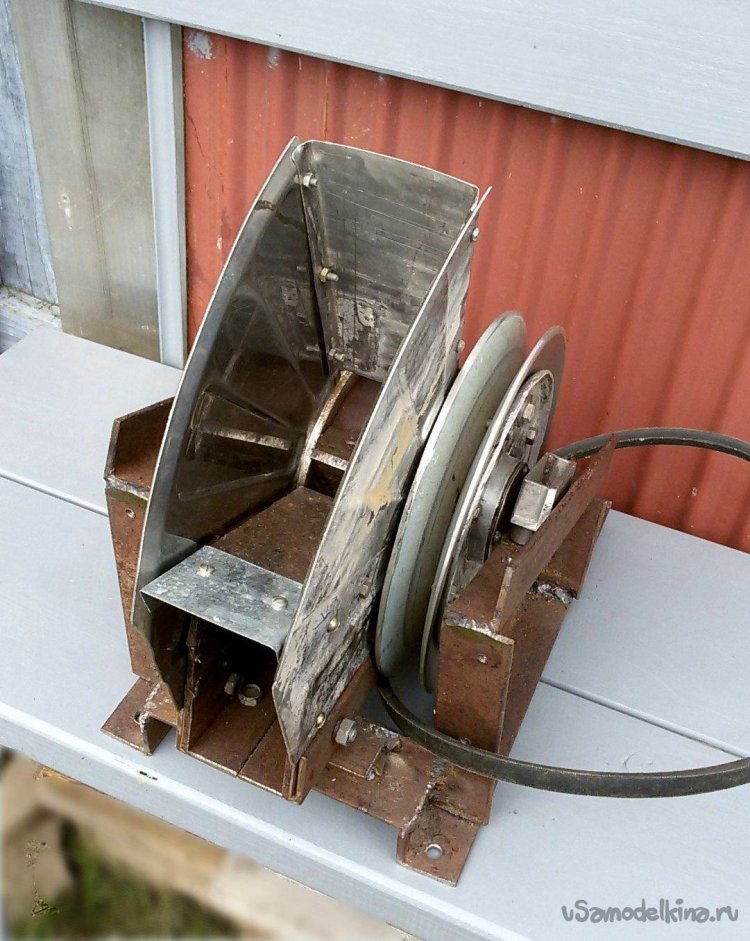

На раме (станине) установлен вращающийся ножевой блок с установленными режущими ножами и закрепленным на корпусе блока шкивом привода. Корпус блока с ножами имеет закрытые подшипники и расположен на валу закрепленном на станине.

Для переработки древесных отходов, шредер устанавливается на универсальный блок электропривода (https://usamodelkina.ru/22507-blok-universalnogo-privoda.html).

- Доработка конструкции контрножа шредера

Для эффективного резания древесных отходов, на основание рамы устанавливается контрнож, служащий опорой при резке веток. Положение его рабочей плоскости выверяется по высоте и минимальному зазору (0,2 - 0,4 мм) от контрножа до режущих ножей.

Подача веток при измельчении, выполняется перпендикулярно образующей ножевого блока. Рабочая опорная плоскость контрножа устанавливается по высоте, незначительно ниже оси вращения ножевого блока, для поддержания эффекта небольшого самозатягивания веток при обработке. Для возможности регулировки в процессе эксплуатации, контрнож закрепляется на основании болтами. Ширина контрножа соответствует длине режущих ножей.

Старая конструкция контрножа и его установка

В собранной ранее конструкции, работа под нагрузкой показала, что контрнож фактически расположен ниже оптимального положения, поэтому иногда возникает значительное усилие самозатягивания, выдергивающее ветку из рук. А мощность электродвигателя привода 2,2 кВт.

Для оптимизации процесса обработки, рабочую плоскость контрножа необходимо поднять выше, ближе к оси вращения блока ножей. Так усилие самозатягивания можно регулировать и уменьшить до ноля или отрицательных величин.

Для решения этой задачи и улучшения условий при работе, изменим расположение и размеры загрузочной зоны шредера. За счет приварки дополнительных элементов, поднимем рабочую плоскость контрножа и увеличим угол ее наклона с 30 до 45 градусов (по отношению к основанию шредера).

Новая конструкция контрножа

До установки контрножа в инструмент, открытое окно в его конструкции (со стороны ножей) закроем металлическим щитком. Это позволит направить весь поток мульчи на выход и облегчить чистку закрытой зоны шредера в дальнейшем – иначе это пространство быстро и плотно забивает опилками.

2. Новая конструкция загрузочного бункера

Для увеличения прочности, жесткости и безопасности в процессе работы с инструментом, конструкция элементов загрузочного бункера была изменена.

Боковые стенки загрузочного бункера новой конструкции были изготовлены из нержавеющей стали толщиной 1,6 мм. Заготовкой послужила боковая стенка утилизированной стиральной машины. Дополнительную жесткость деталям придали отформованные в заготовке ребра жесткости.

Контур изготовляемых деталей, предварительно был вырезан из плотной бумаги и подогнан по фактическим размерам доработанной конструкции шредера. Затем перенесен на заготовку и вырезан с помощью УШМ. Плюс слесарная отделка для безопасности в работе.

3. Сборка загрузочного бункера

Вырезанные боковые стенки загрузочного бункера устанавливаются на раму и контрнож шредера, с опорой снизу на направляющий лоток. Зазор между боковыми стенками бункера и корпусом вращающегося ножевого блока выверяется минимальным. При необходимости боковые стенки подгоняются по корпусу для уменьшения зазора и устранения потерь при работе.

В этом положении, боковые стенки бункера присверливаются сбоку к вновь установленному контрножу. Затем в отверстиях контрножа нарезается резьба М6 и боковые стенки закрепляются на винты.

В заключении, верхняя (передняя) часть загрузочного бункера замыкается пластиной из листа оцинкованной стали толщиной 1,2 мм. Она соединяется винтами с боковыми стенками за счет отбортовок по бокам пластины.

Нижняя часть боковых стенок бункера соединена аналогичной пластиной. Это дало возможность ужесточить конструкцию загрузочного бункера и увеличить безопасную зону от рук до ножей.

Лоток для выгрузки щепы и мульчи изменился незначительно.

Была усилена дополнительной пластиной боковая стенка лотка со стороны шкива, т.к. недостаточно места (малый зазор от шкива до направляющей) для надежного крепления боковой стенки лотка с этой стороны по всей длине.

Кроме того, из-за смещения загрузочного бункера необходимо было уменьшить длину верхнего защитного кожуха.

Дорабатываем и собираем все детали в единую конструкцию.

4. Испытание шредера

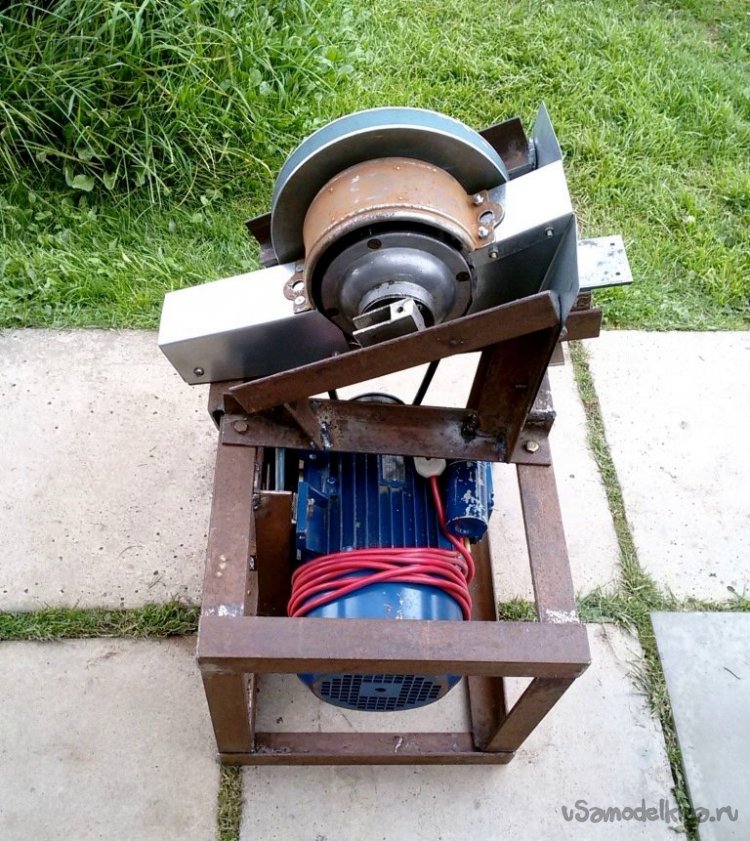

Устанавливаем шредер на универсальный блок электропривода. Закрываем сверху открытые режущие ножи блока защитным ограждением.

Присоединяем кабелем шредер к электросети, используя автоматический выключатель.

Работа под нагрузкой показала положительный результат.

Шредер без перегрузки измельчает свежие ветки диаметром до 30 – 40 мм, старый черенок от лопаты (непригодный из-за трещины), из-за увеличения размеров приемного окна стала возможным переработка неразделенных веток кустарника, процесс переработки ускорился. Метровая ветка средней толщины съедается за 10 – 15 сек.

Доработка конструкции шредера дала возможность быстро закончить переработку древесных отходов, предназначенных именно для шредера. Целью этой переработки, в основном, стало получение мульчи.

Все что было переработано ранее, использовалось для мульчирования грядок в течении прошлого года и показало отличный результат. В течении сезона вся мульча практически «растворилась» на тепличных грядах, сдерживая при этом рост сорняков и длительно удерживая влагу в земле после полива, что особенно было заметно в прошлое жаркое лето.

Мелкие ветки с листьями (смородина, вишня, малина, яблоня) традиционно шли под топор, измельчались и в компостную яму. В прошлых комментариях читал «Не вижу смысла дробить мелкие ветки для компостной ямы, они и так перепреют». К сожалению, вынужден констатировать, что при перекопке развалин компостной ямы, разобранной 10 -12 лет назад, попадаются тонкие ветки смородины и еще достаточно прочные. В те времена еще надеялись, что тонкие свежие ветки с листьями перепреют в яме за 2-3 года.

Колючие ветки крыжовника, сливы, айвы, розы, сразу после среза помещаются в металлическую бочку, где дожидаются дождливой погоды и снятия ограничений по пожаробезопасности. Затем в этой бочке и сжигаются. Соседи возможно и ругаются (про себя), но поступают также.