Лень - двигатель прогресса, я ничуть не обделён этим качеством )) Если что-то надо сделать, ищу наиболее простой и наименее трудозатратный способ.

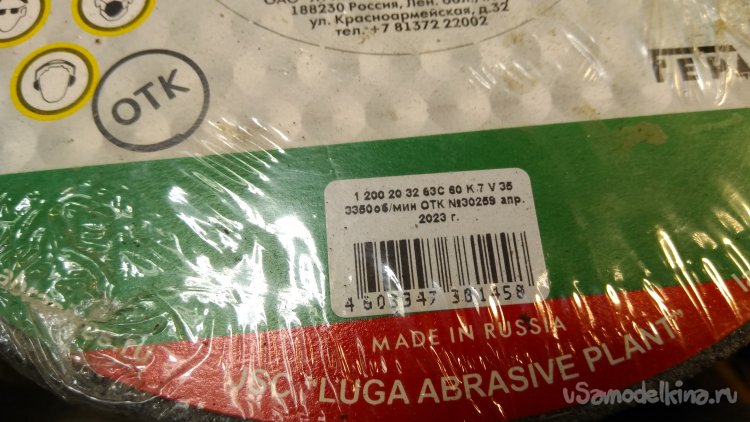

Купил круг шлифовальный для заточки твёрдосплавов, название длинное 1 200 20 32 63с 60 k 7 v 35 , но расшифровка простая, первые цифры это размеры, 63с это материал диска, карбид кремния, потом зернистость, k связка керамическая.

Ну в общем ничем не примечателен, да и качество среднее. Твердосплавы он с трудом берёт, потому что твердосплав и есть карбиды металлов )) То есть твёрдость материалов равна, насколько истирается твёрдосплавная напайка резца, настолько и диск истирается.

Но это так сказать лирика. А практика требует установить этот диск без биений на приводной вал. И неважно у вас это будет электроточило, сверлильный, шлифовальный или токарный станок. Главное, чтоб крутилось без биений, иначе твердосплавы легко скалываются при шлифовке.

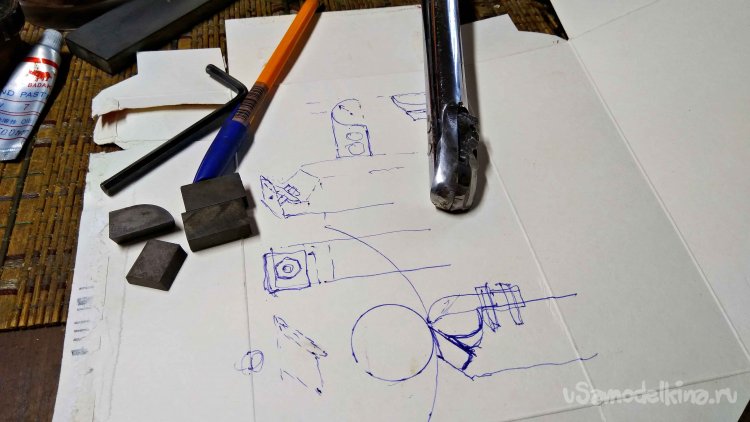

Оправки продают разнообразные, но найти именно нужную, да ещё и с точным размером непросто, проще сделать самому.

В интернете масса способов изготовления, начиная от изготовления из старых хоккейных шайб до литья из дюралей. Есть из полимерной глины лепят и из полиморфного пластика. Наиболее распространённые конечно точёные, но это надо токарный станок и материал, а если вам кто-то будет точить, то результат может не порадовать. Пару десятых миллиметра в плюс или минус и придётся как говорится допиливать напильником.

Я вытачивал из дерева прямо на валу электродвигателя на котором и будет наждачный круг.

Для небольших кругов и маленьких нагрузок вполне приемлемый вариант, но для тяжёлого диска надо уже пожёстче оправку. Если делать правильно, то оправка должна быть на каждый диск своя, причём с балансировкой, а шпиндель, на который эти оправки надеваются может быть один.

Но у меня пока нет столько материала и возможностей, поэтому сделал попроще.

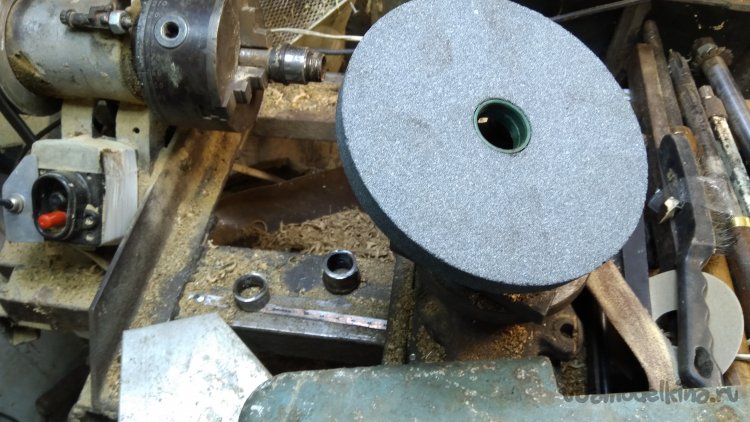

На это раз решил установить оправку с диском в патрон самодельного токарного станка. Мне просто удобно устанавливать затачиваемый резец в резцедержатель суппорта токарного станка. Задаю нужный угол подкладками и шлифую, перемещая суппорт.

Для установки диска нужна оправка, я использовал сгоны от водопроводной системы, труба три четверти дюйма и муфты.

Шайбы упорные вырезал из крышки дюралевой литой от какого-то старого аппарата, или это была касса или вязальная машина, или печатная машинка. Уже и не упомнить. Просто лежала как расходный материал для поделок.

От муфты отпилил кусок, который использовал в качестве упорной гайки, стальная муфта оказалось с подходящим наружным диаметром, только чуть пришлось проточить для устранения биения и точной посадки по диаметру, остаток муфты использовал для затяжки диска на оправке.

Упорные шайбы вырезал корончатыми фрезами. Сначала прорезал почти насквозь центральное отверстие, потом большим размером вырезал шайбу целиком, и потом окончательно прорезал центральное отверстие. Ну и всё, готово. ))

Первая часть с изготовлением оправок показана вот тут:

[media=https://youtu.be/XuIZtW1FQ2U]

Ютуб у некоторых не показывает, поэтому вот ссылки на другие платформы.

https://dzen.ru/video/watch/66f463a9874b806732a749c4

https://plvideo.ru/watch?v=y_Q2EiCuDLua

https://rutube.ru/video/6d6856cd32ebd5dcc76632722c11ffe1/

Теперь вторая часть.

Изготовление оправок для наждачных дисков, ну и заодно сделал для полировки диск из оргалита.

Это была оправка для тяжёлого диска, теперь мне понадобилась оправка для более лёгкого вулканитового диска и тонкого фанерного или оргалитового диска для полировки с алмазной пастой. Конструкция несколько иная, болт М10, оправки из дерева и дюралевые шайбы.

[media=https://youtu.be/vKEPirqrYKE]

https://rutube.ru/video/5e1545f6ae5c26c873d01aa832b33b69/

https://dzen.ru/video/watch/66f7d8463437e75b72554dcf

https://www.patreon.com/posts/112935136

https://plvideo.ru/watch?v=3VajCh8yKH-h

В конце показал работу резца-рубанка после правки на алмазной пасте свежеизготовленными дисками и оправками.

А в середине показал последствия аварии при работе резцом без ограничителя.

Купить сгоны в магазине не удалось, в трёх специализированных магазинах не оказалось ни гаек, ни сгонов, ни муфт. Все перешли на пластик и плохонькие фитинги из непонятного жёлтого металла рассыпающегося через пару лет и трескающегося уже при монтаже при минимальной нагрузке. В металлоломе нашёл старые железяки из которых кое-что можно добыть.

Втулки вырезал из дубовой дощечки корончатыми фрезами.

Шайбы из дюраля теми-же фрезами легко вырезаются

Деревянные втулки чтоб не раскололись при накручивании на патрубок зажал в тиски и нарезал внутри резьбу. Так обеспечивается плотная посадка без люфтов и смещений. Наружную поверхность протачивал накрутив втулку на сгон.

На одном из токарных форумов столкнулся с непониманием преимуществ безопасного твёрдосплавного резца-рубанка. Внятных доводов нет, есть отсылки на сложность изготовления, непонимания как затачивать твердосплавную часть, но в основном тупо заявляют что раньше никто так не делал, поэтому это неправильно, есть мейсель, рейер и бедан, всё остальное от лукавого )) Свято верят в именитые фирмы которые впаривают железяки за бешенные деньги адептам традиционного токарного точения деревяшек.

Ну я-то сделал этот резец, и довольно долго им пользуюсь, переточил немало брёвен на тарелки, чашки, плошки и прочие конфетницы и карандашницы. Пока на форуме хаяли меня и резец, я решил показать его в разобранном виде, что нет там запредельных технологий по его изготовлению, но напрасны мои усилия. Народ продолжает обсуждать углы заточки рейеров и восхвалять французские беданы.

Ну да и ладно. Я пока разобрал резец заодно решил его подправить, заточить и отполировать. Давно уже этого не делал, хоть и исправно работает, но бумагу на весу строгать перестал.

Оно и неудивительно, я точил деревяхи принесённые морем, соответственно они с песочком, да и дубовые плахи у меня после наводнения с илом абразивным. Понятное дело, что вымыть и вычистить дерево без вариантов, никакая мойка высокого давления не отмоет то что забилось в поры дерева. Да и в саморезы я втыкался, забыл что вкрутил более длинные чем обычно. Установил чёрные саморезы 25 мм вместо 15 мм. Просто прикрутил деревянную болванку к планшайбе, материал был рыхлый, шпальт, поэтому заменил на более длинные саморезы. Ну и врезался в них, кончики саморезов когда защёлкали под резцом, тогда вспомнил )) Саморезы кстати сострогал резец, но и сам чуть притупился.

Для заточки сделал оправки на шлифовочные диски. Надеялся, что мой вулканитовый диск будет с карбидом кремния, но увы он оказался неспособным шлифовать твёрдосплавную вставку, даже полировку не тянет, хотя обычное железо шлифует запросто. Пришлось алмазной чашкой чуть подправить рабочую кромку, а для полировки сделать новый диск из оргалита.

Поначалу сделал три диска из фанеры, но она вихляла и восьмерила, выправить не смог. При попытке проточить боковую поверхность стала фанера расслаиваться.

Пришлось делать из оргалита, два диска сложил гладкими сторонами внутрь, для компенсации искривления, оргалит всегда чуть искривляется за счёт разности покрытия с одной стороны и отсутствия покрытия с другой.

После проточки и шлифовки пакета, намазал литиевой смазкой №158 и поверх алмазной пастой 7 микрон. Это примерно 1500 грит. Несколько минут на 700 оборотов вращением от себя, и твердосплав начинает пускать зайчики как зеркало. Бумагу режет, бриться можно, но мне ведь для дерева этот резец ))

Обзор готовых оправок и новый материал для нового резца.

[media=https://youtu.be/qLYW0oZChNw]

Для изготовления твёрдосплавных резцов нужно хотя-бы минимальное оборудование и материалы.

В основном вроде перечислил.

Оправки для кругов из карбида кремния, для алмазных чашек и дисков я сделал, диски из оргалита для полировки алмазной пастой тоже сделал.

Бензогорелку, февку я тоже сделал для пайки твёрдыми припоями, да и в общем у меня много чего самодельного.

Хочу сделать резец из твердосплава ВК8.

Может кто подскажет как придать ему форму без электроэрозионной обработки, без резки лазером или гидроабразивом, может есть химический способ? Или электрохимический?

Материалы и инструменты:

Сгоны три четверти дюйма и полудюймовые, муфты и гайки к ним. Листовой дюралюминий или готовые шайбы. Фанера, оргалит или древесноволокнистая плита, что одно и тоже ))

Корончатые фрезы, дрель, УШМ. Станок или электромотор куда вы будете устанавливать шлифовальные и полировальные круги. У меня самодельный токарный станок, с выбором скорости и реверсом, реверс весьма важен при заточке и полировке, ну впрочем как и выбор скорости вращения.

Вот казалось-бы, что там делать-то? Ну резец и резец, однако куча всяческих причиндал и телодвижений для того чтобы он мог работать. Маленькая железячка, но подтянула целый комплекс работ по его изготовлению. Многие пугаются сложности изготовления такого резца сразу, и считают, что лучше старыми проверенными мейселями и рейерами точить. Но этот резец безопасен, им невозможно с ударом воткнуться как резцами, указанными выше, и он универсален. Им можно и внутри и снаружи точить, на видео я показал примеры работы, никакие другие резцы кроме кольцевого с ограничителем не могут так. Кстати, кольцевой с ограничителем я тоже несколько раз описывал и показывал, как его сделать и как он работает.

Видео так-же доступно в социальных сетях.

http://www.odnoklassniki.ru/profile/154352688184

https://vk.com/anisimov_vladimir

ps: нашёл статью "Химико-механический и электрохимикомеханический способы обработки твердых сплавов"

Суть "Метод основан на химическом растворении металла заготовки с последующим его удалением механическим путем.

Химико-механическую обработку чаще всего применяют для разрезания и шлифования пластинок из твердого сплава, доводки твердосплавного инструмента.

Заготовки из твердых сплавов приклеивают специальными клеями к пластинам и опускают в ванну, заполненную суспензией, состоящей из раствора сернокислой меди и абразивного порошка. В результате обменной химической реакции на поверхности заготовок выделяется рыхлая металлическая медь, а кобальтовая связка твердого сплава переходит в раствор в виде соли, освобождая тем самым зерна карбидов титана, вольфрама и тантала.

Медь вместе с карбидами сошлифовывается присутствующим в растворе абразивным порошком. В качестве инструмента используют чугунные диски или пластины. Карбиды удаляются в результате относительных движений инструмента и заготовок."

Вот это я обязательно попробую сделать ))