В хозяйстве давно лежит ручка от аппарата для маникюра. Заказывал на Али в надежде, что к ней подойдут фрезы от гравера Hilda.

Гравер постоянно лежит в сумке на балконе и доставать его для мелких работ не всегда целесообразно. Пока достанешь, прикрутишь фрезу, включишь. Шума от него тоже очень много, он достаточно высокооборотистый.

Увы, диаметры ножек фрез оказались разные, ручка легла на полку, так как фрезы для ногтей совсем не дешевые и покупать их специально не сильно хочется.

Прошло время, нужные фрезы в хозяйстве появились. Попросил у девушки не нужные фрезы от ее аппарата. Но, так как есть большой гравер, а маленький нужен редко, то дело снова застопорилось, пока я не занялся браслетом в стиле стимпанк. ссылка Вот тут то и вспомнил о маленькой ручке и попробовал одну из фрез в деле. Оказалось, очень удобно пользоваться, кроме одного момента: неудобно постоянно включать и выключать питание во время манипуляций с деталью, а ложить включенный гравер на стол не безопасно.

Вот если бы была педаль, да еще без провода, чтобы не мешался под ногами...

Итак, для самоделки понадобятся: педаль, корпус для электронной начинки, регулятор оборотов, переключатель направления вращения, модули беспроводного управления.

Первым застопорилась педаль. В результате оформление самоделки застряло в черновиках. Готового решения у меня не оказалось в наличии. Покупать на маркетплейсе оказалось дорого, ждать с Али долго. Посмотрел самодельные решения в интернете. Понравился вариант с педалью из фанеры. Сама идея хорошая, но сейчас холодно, а пыльные работы делать в комнате абсолютно не хочется.

Вторым застопорился вопрос корпуса. Поискав по домашним закромам корпус, я ничего подходящего не нашел. В моем представлении корпус должен быть небольшой, чтобы не занимал много места. Даже пришла мысль сделать блок управления в самодельном блоке питания. Мысль хорошая, но отказался от нее. Блок питания стоит высоко на полке. Будет неудобно пользоваться гравером из-за короткого витого провода ручки. В итоге корпус пришлось купить.

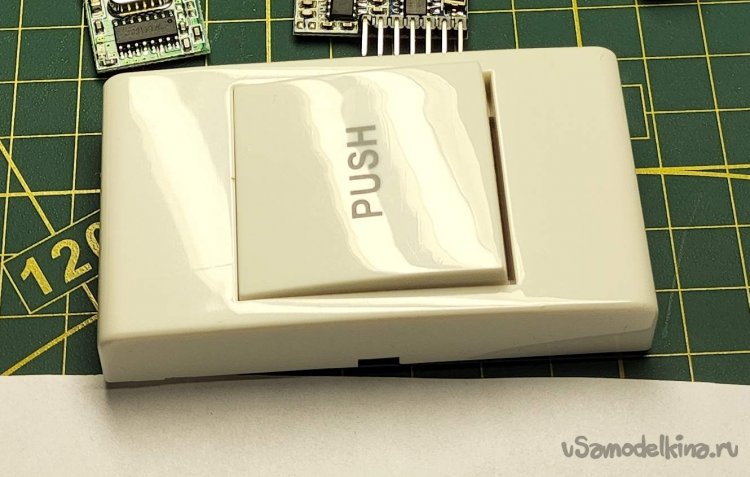

С корпусом вопрос решен. С педалью было сложнее. Нашел выключатель, который я модернизировал для своих нужд, установив в него вместо контактной группы пару тактовых кнопок. Выключатель большой, но конструкция не позволяет разместить в нем плату передатчика и батарейку. В результате в качестве педали я решил использовать кнопку, десяток которых покупал на Али, когда собирался делать автономное освещение квартиры.

Итак, все детали и части найдены.

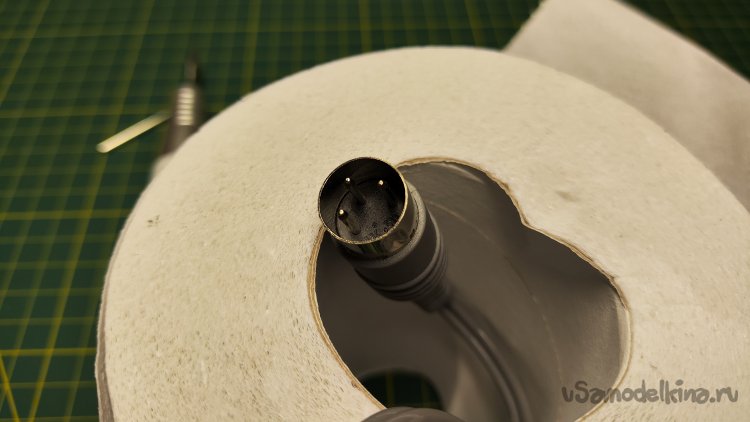

О деталях подробнее. На проводе ручки установлен трехконтактный разъем. Такой разъем широко использовался в советской аудиоаппаратуре.

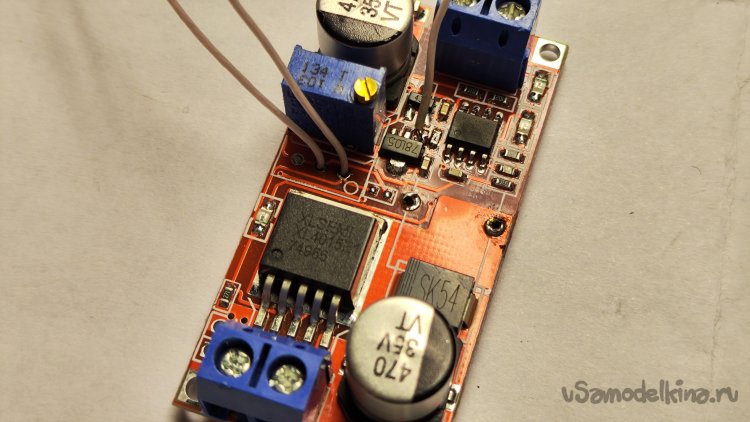

В качестве регулятора оборотов понижающий DC-DC преобразователь на XL4015.

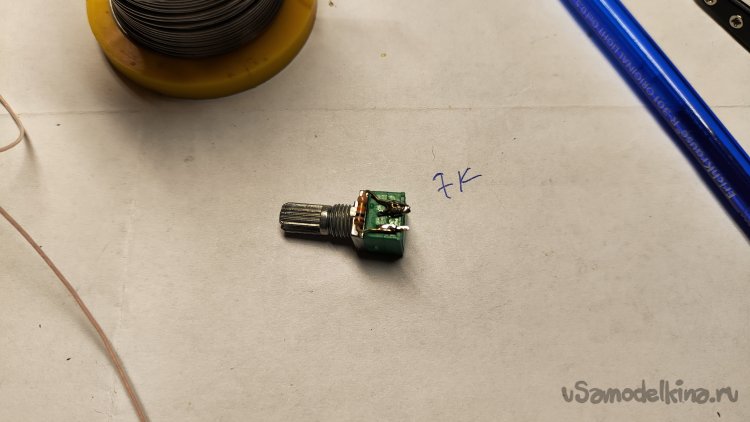

Обороты буду регулировать сдвоенным переменным резистором, ничего меньше нет в наличии, а места в корпусе мало.

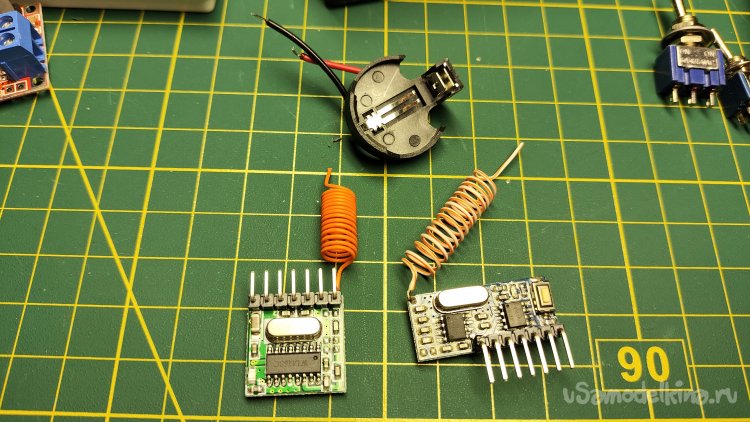

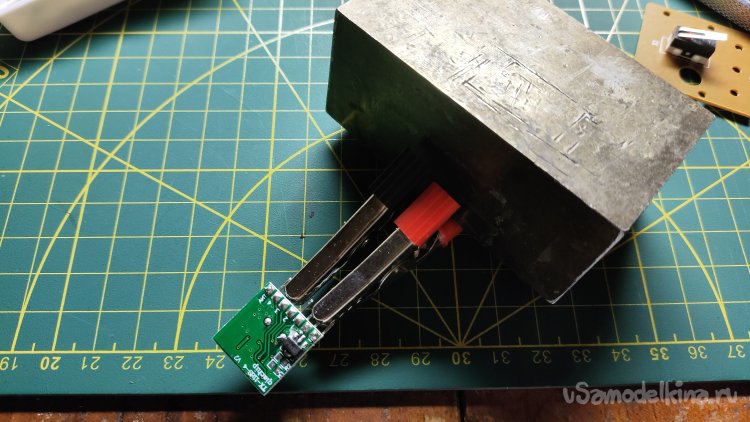

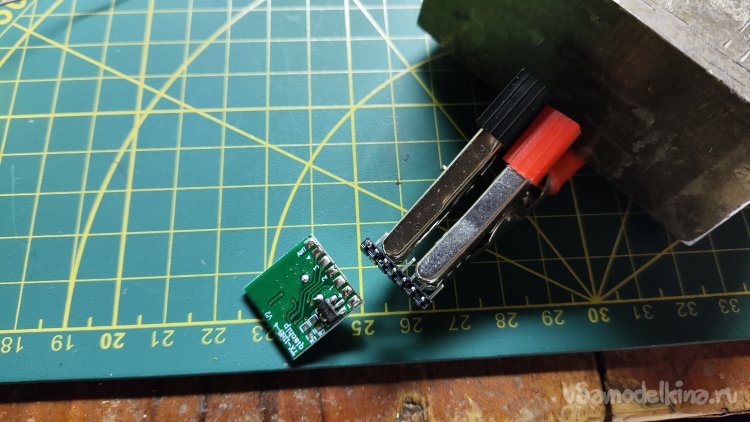

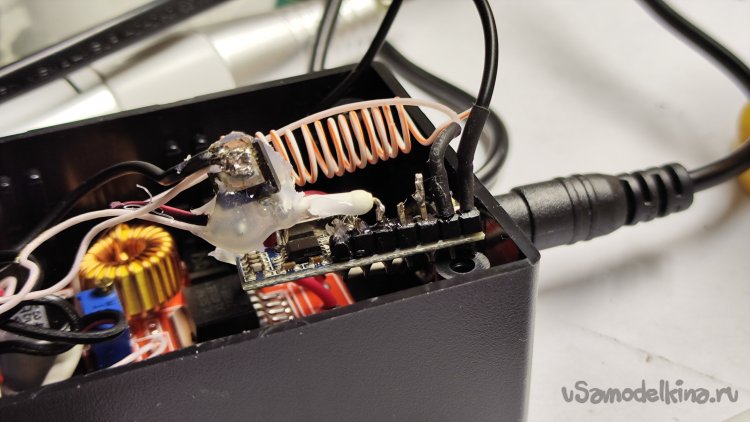

Четырехканальные передатчик и приемник: TX-118S-4 и RX480R_4CH. Антенны для них намотал из провода витой пары. Размеры смотрел на Али.

Два выключателя. Один для изменения направления вращения, второй для принудительного включения, если, например, села батарейка в беспроводной кнопке.

Питать все это безобразие будет блок питания 24В 1А. Не знаю, насколько там честные 1 ампера, но мне хватит и половины.

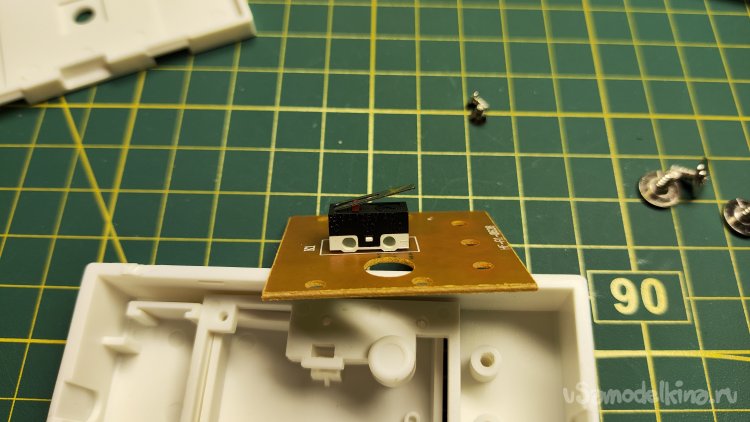

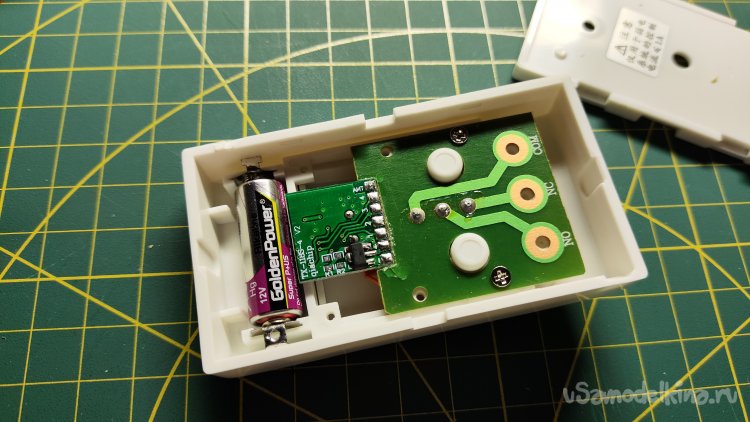

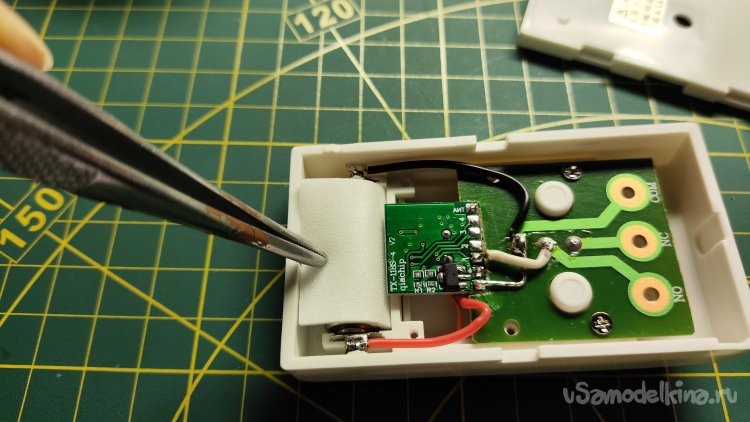

Первым делам вживим в кнопку передатчик. Разбираю кнопку, снимая крышку.

Места в кнопке на первый взгляд много, но что куда расположить? А главное, в корпус не помещается держатель для батарейки 2032.

Снял плату. Внутри хороший выключатель, а не маленькая тактовая кнопке. Это здорово.

Но что делать с батарейкой? Может сделать новую плату, а на нее поставить пластину для прижима батарейки к плате? Поискал пластину для прижима, но таких пластин для батарейки размера 2032 у меня не оказалось. Еще раз все прикинул. В корпусе есть место для батарейки A23S на 12В. А сможет ли передатчик переварить 12 вольт? Посмотрел информацию на сам передатчик, а там 3-24В. Годится!

Из чего сделать контакты? На глаза попался блок для батареек от модернизированного фонарика. А там как раз все есть.

Вытащил контакты.

Обрезал контакты и вставил в корпус кнопки.

Проверка. Есть контакт!

Дело за малым, вживить плату передатчика с антенной. Для начала выпаиваю разъем, потому что он мешает.

Плату кнопки подрезал ножницами. Плата немного треснула. Не беда. Вклеиваю плату передатчика.

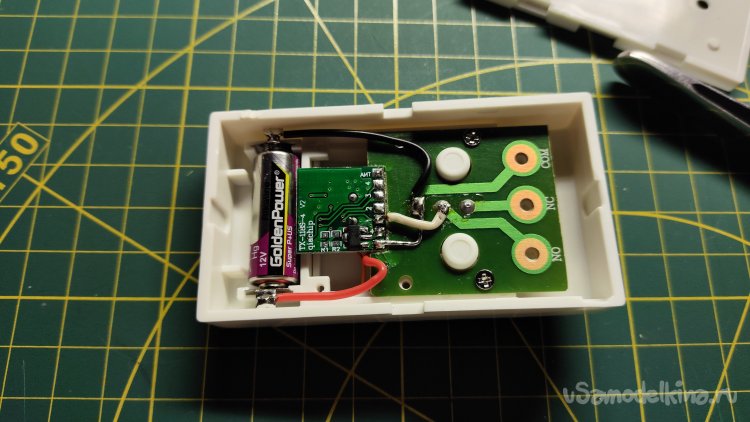

Монтаж. Кнопку подключаю на первый канал.

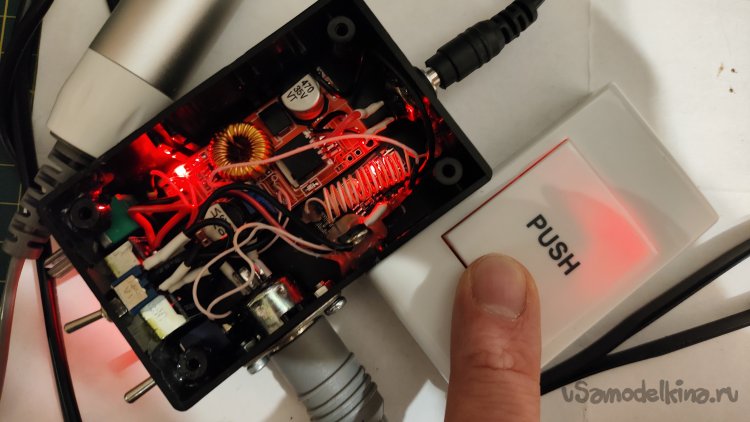

При нажатии загорается красный индикатор на плате. Прекрасно!

Чтобы батарейка не болталась в корпусе, отрезал из полиэтиленовой вспенки прокладку.

Если ее завернуть на батарейку, то батарейка плотно зафиксируется.

По итогу прокладку пришлось обрезать. Она жесткая и не вдавливается, крышка не закрывается.

Прикрутил винты контактов, все равно их некуда девать, а плата будет держаться крепче.

Собрал кнопку.

Проверка. Все работает.

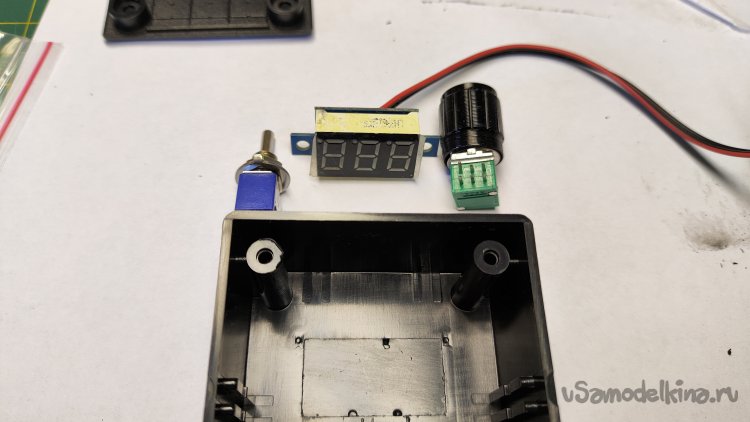

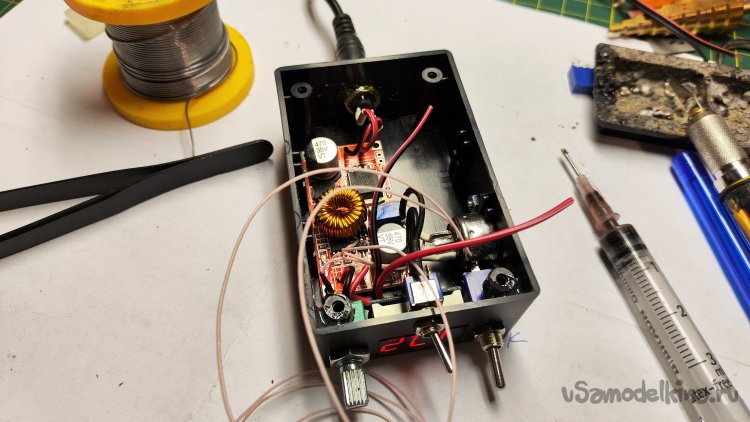

Займемся основной частью. На лицевой панели будут размещаться выключатель, вольтметр и переменный резистор. И, конечно, мешаются стойки для саморезов. Убирать их полностью не хочу, но даже если их срезать частично, то они обломаются.

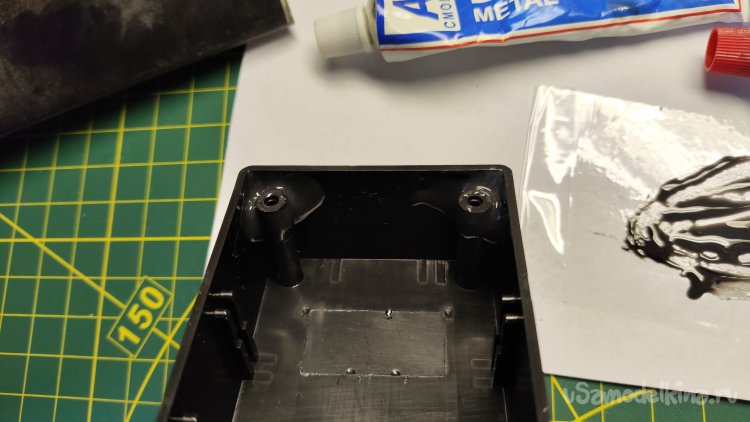

Клей в помощь.

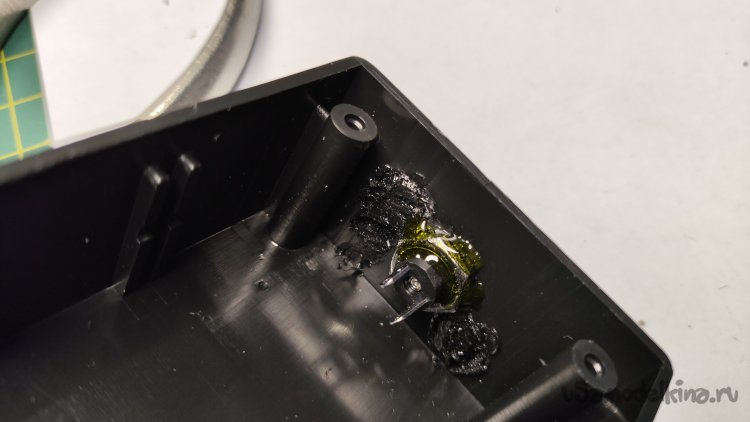

Залил стойки с краев клеем. Когда клей затвердел, лишние части стоек срезал разогретым паяльником и выломал отверткой.

На лицевую сторону корпуса наклеил малярный скотч для разметки.

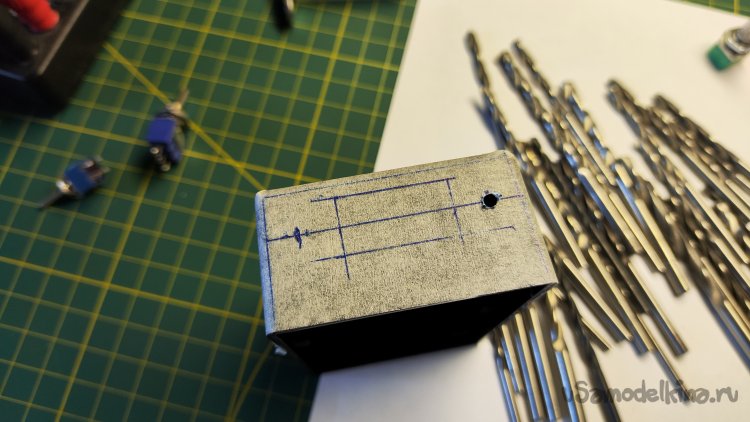

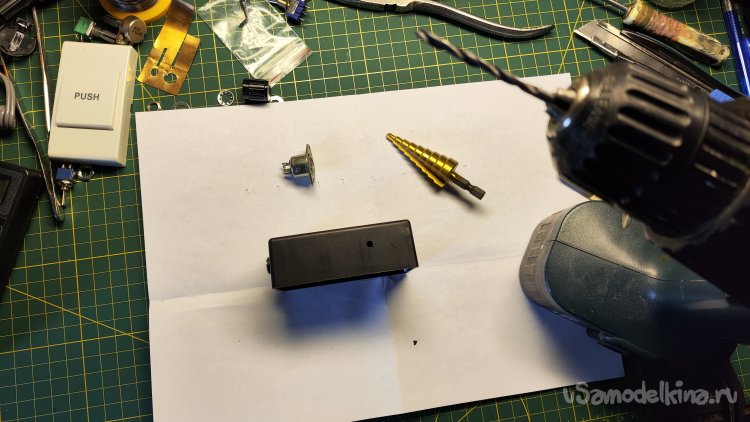

Размечаю места установки вольтметра, выключателя и регулятора напряжения. Располагаю их выше, чтобы не упирались в остатки стоек. Сверлю отверстия.

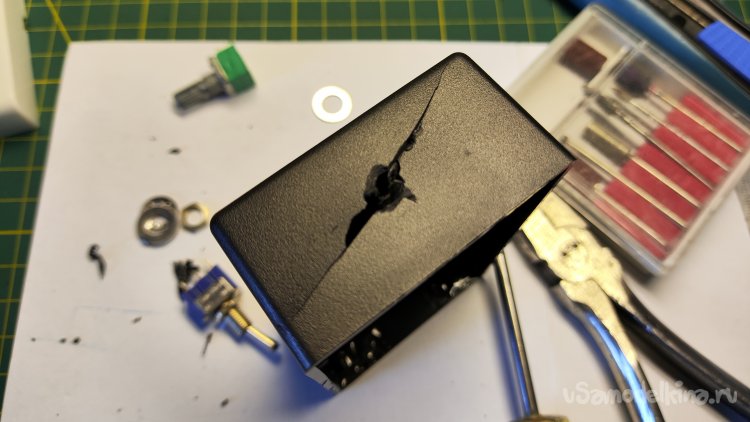

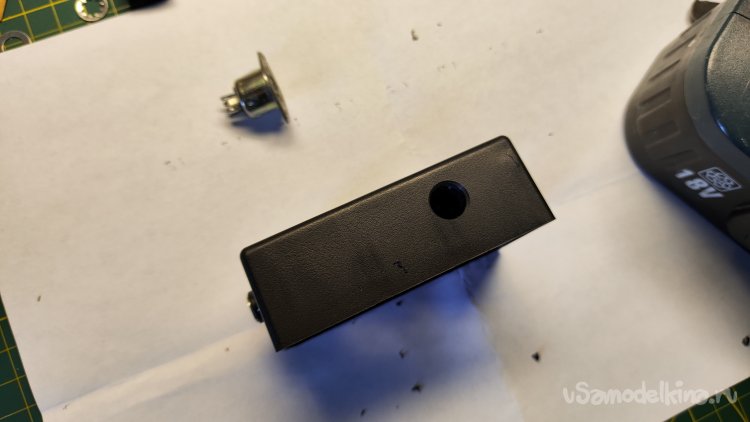

С обратной стороны установлю разъем питания. Взял сверло побольше и это была ошибка.

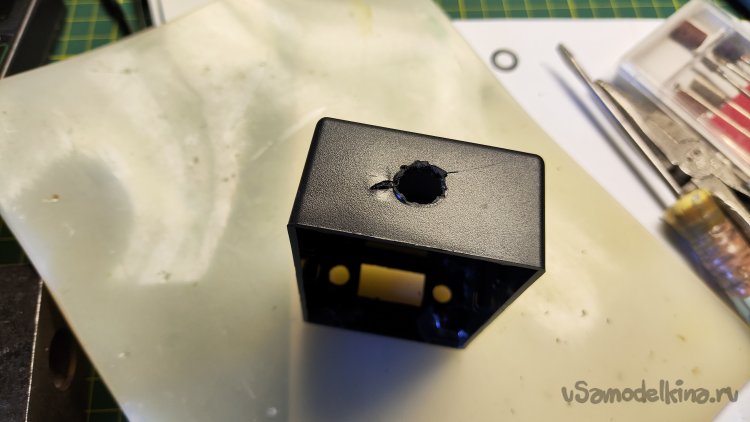

Ругал производителя как мог. Неужели нельзя было добавить чуть больше сополимера для гибкости? Понятное дело, корпус черный, можно делать из любой вторички. Эх… Последствия устранял больше часа, а все потому, что после выравнивания и запайки трещин отверстие решил проплавить и проплавил лишнее.

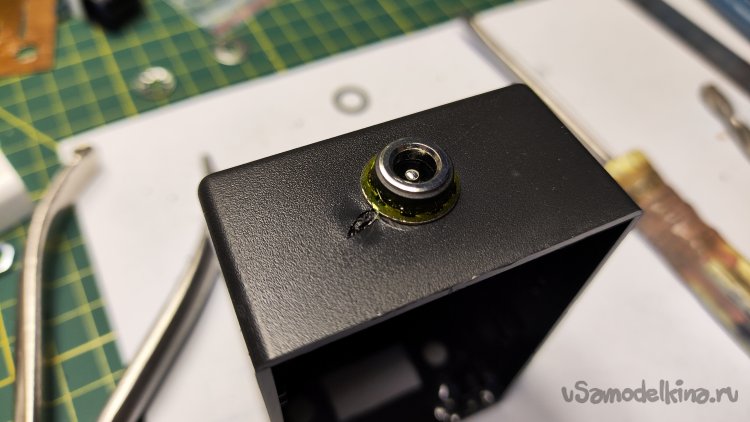

Пришлось искать шайбу в размер разъема, а это оказалось проблематично. Наконец был найден гравер, почти в размер. Выровнял его молотком. Он был немного больше, чем надо, поэтому после выравнивания и зажатия гайки я все залил клеем.

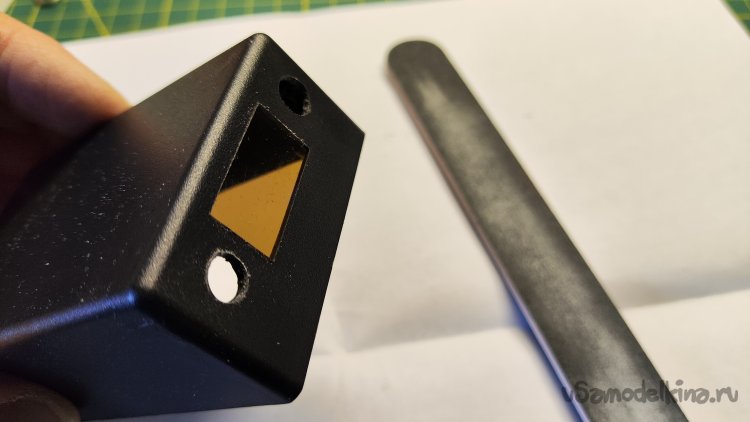

Из кусочка передней панели списанного кардиомонитора делаю стеклышко для вольтметра. Некоторые самоделкины на этом не акцентируют внимание, но лично мне нравится красивая индикация, а без тонированного стекла это не получится.

Подогнал стеклышко очень тщательно, чтобы не вклеивать, так как клей может легко испортить всю картину.

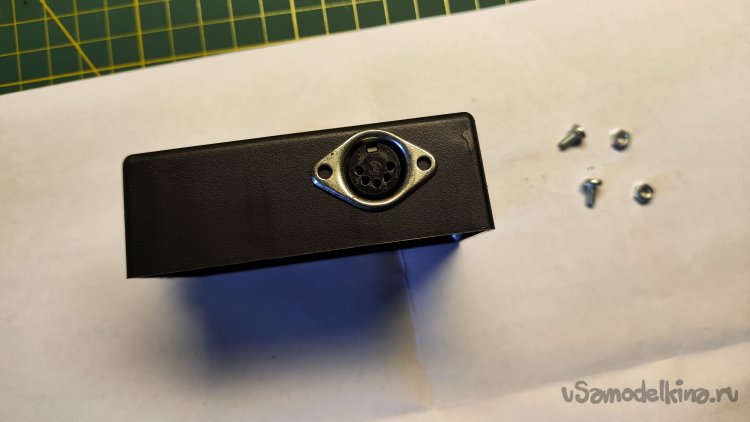

Помня прошлый опыт, отверстие для разъема подключения ручки сверлю ступенчатым сверлом. Для начала первое отверстие просверлил обычным небольшим сверлом.

Отверстие просверлено. Осталось просверлить отверстия для крепления под винты и гайки М3.

Надо придумать место для переключателя направления вращения. Очень удачно нашлось место под вольтметром. А все благодаря стойкам из-за которых я сдвигал все вверх.

Вклеил вольтметр. Он шире, чем тонированное стекло, поэтому следов клея не будет видно. На этом фото хорошо видны остатки стоек.

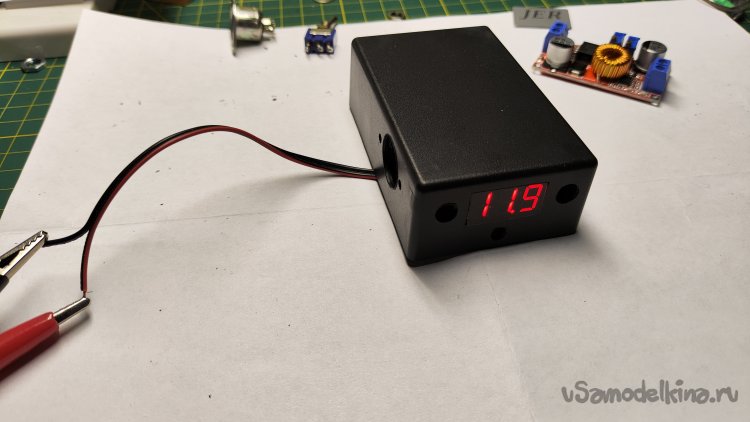

Проверка. Вот о чем я говорил: индикация видна, а сам индикатор не виден. Получается контрастная, хорошо видимая индикация.

После подсыхания клея дополнительно наношу слой с доступной стороны, а с другой заливаю термоклеем, так как там вольтметр приклеился хуже.

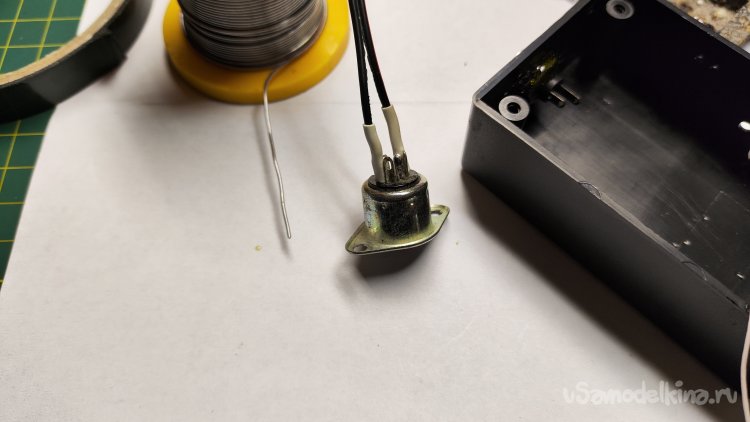

Припаял к разъему провода, так удобнее, чем после установки.

Первым установил выключатель, затем прикрутил разъем.

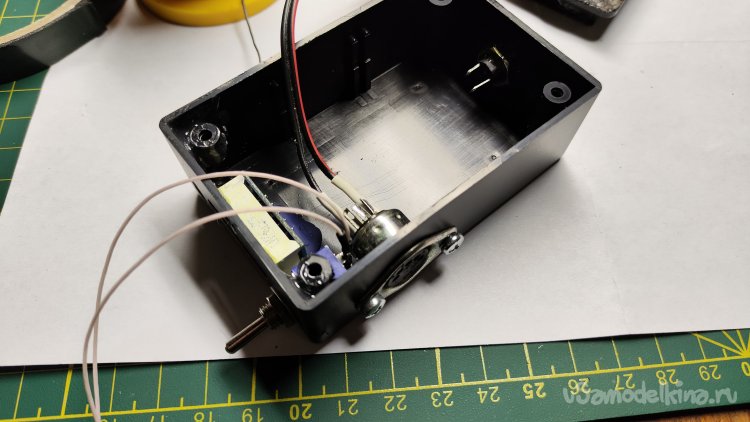

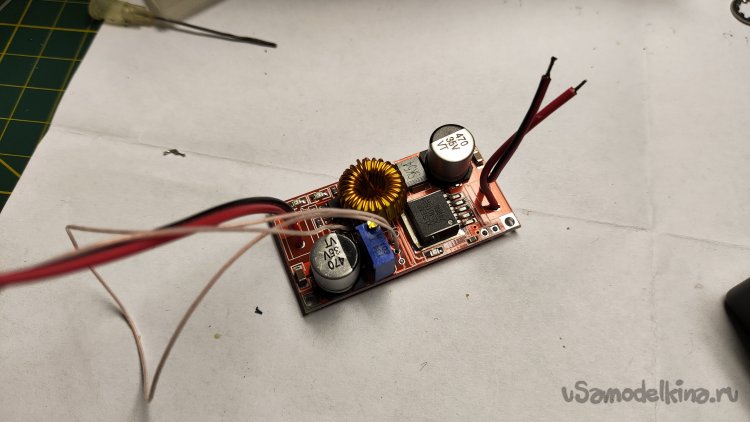

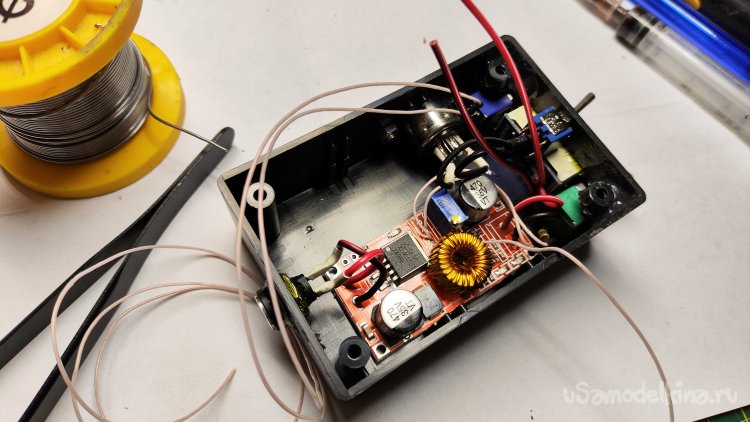

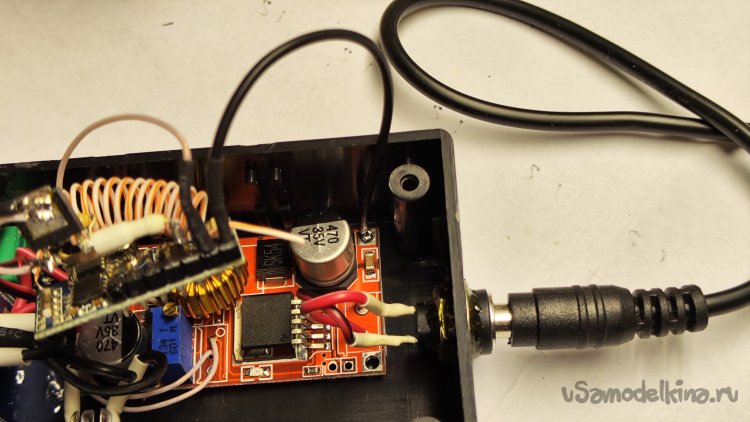

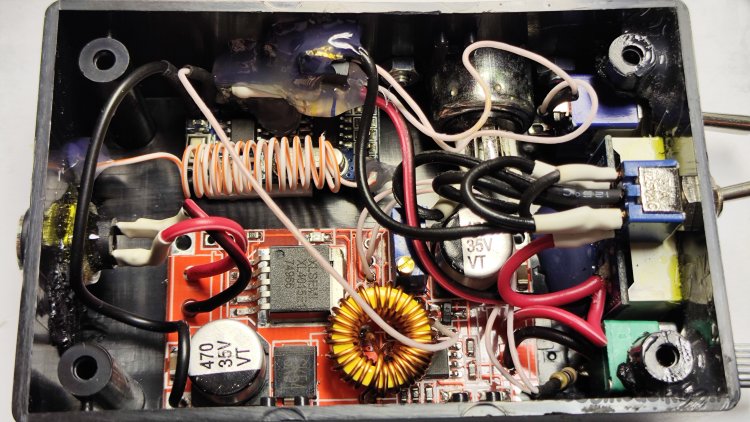

Займемся DC-DC преобразователем. Посмотрел его схему. Там есть нужные мне стабилизированные 5В, для питания приемника. Чтобы добраться до стабилизатора 78L05 и припаять провод, пришлось выпаять дроссель. Так же выпаял подстроечник регулировки напряжения и припаял пару проводов, больше не нужно, так как два контакта подстроечника соединены вместе.

Входные и выходные разъемы тоже выпаял. Все равно преобразователь после доработок оперативно не поменять, а пайка будет надежнее. Припаял входные и выходные провода.

Монтировать преобразователь в коробку буду на двусторонний вспененный скотч.

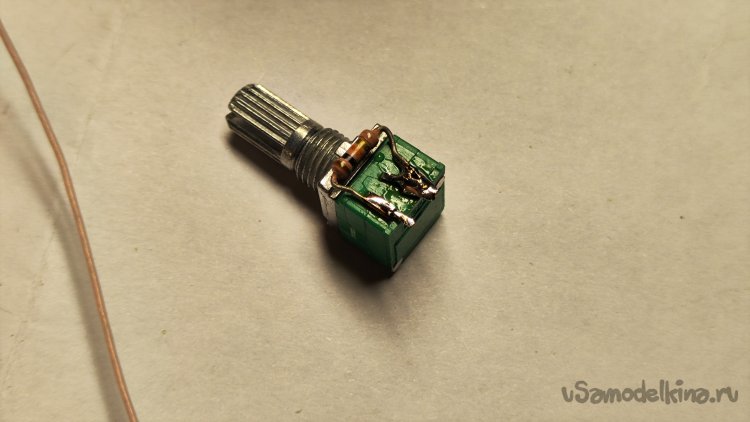

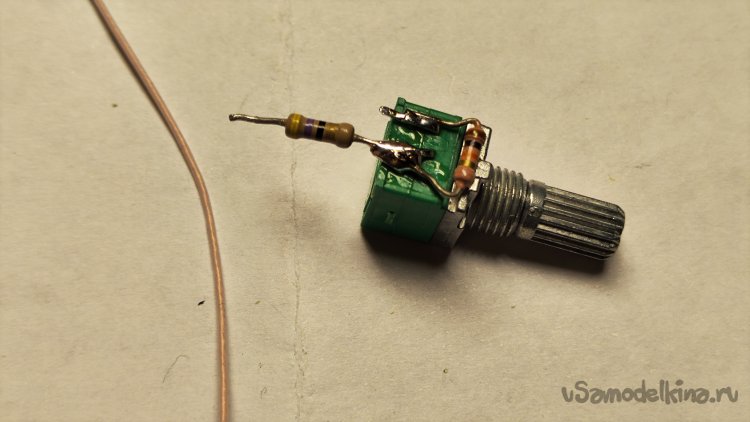

Переменный резистор, для регулировки напряжения, сдвоенный, соединил резисторы параллельно и припаял дополнительный резистор 10кОм, так как переменный резистор на 47кОм и 23,5кОм будет много вместо подстроечного на 10кОм. В итоге получаю максимальное сопротивление 7кОм, а мне больше и не надо, не хочу подавать на двигатель 24В, это много.

Последовательно припаял резистор 47 Ом, чтобы поднять минимальное напряжение. Как потом оказалось, сопротивление можно было еще увеличить. Позже объясню, почему.

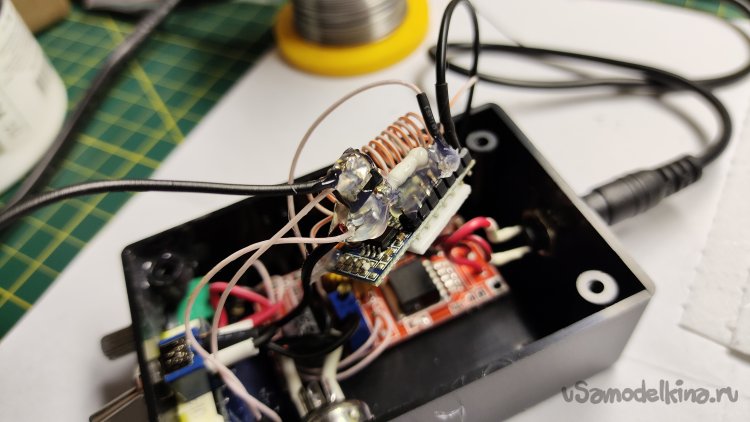

Монтирую регулятор напряжения и плату преобразователя. Подключаю провода выходного разъема на переключатель направления вращения, подключаю разъем питания. Выходные провода преобразователя подключаю к вольтметру.

Проверка показала, что при напряжении меньше 3,3В индикация вольтметра гаснет. Поэтому минимум выходного напряжения можно было сделать больше, все равно при напряжении меньше 3В двигатель крутится очень медленно.

Максимальное напряжение 17,2В. Этого в принципе достаточно.

Теперь займемся дистанционным управлением.

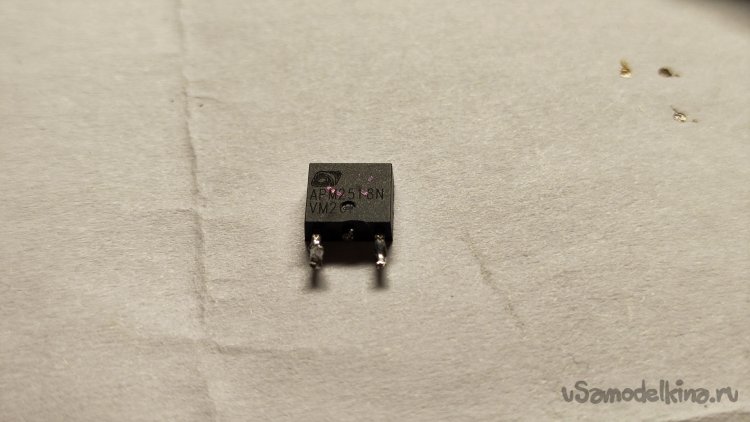

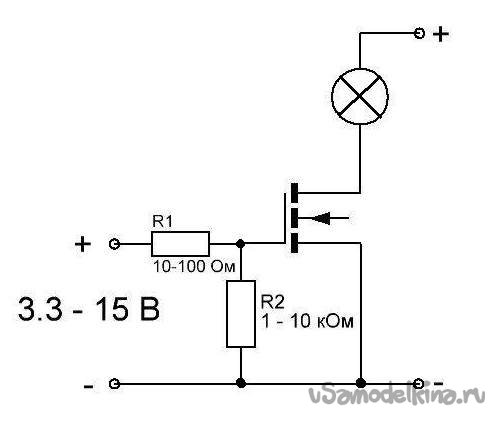

В хозяйстве нашелся полевой транзистор APM2518N. Для моих целей вполне годен, всего с запасом.

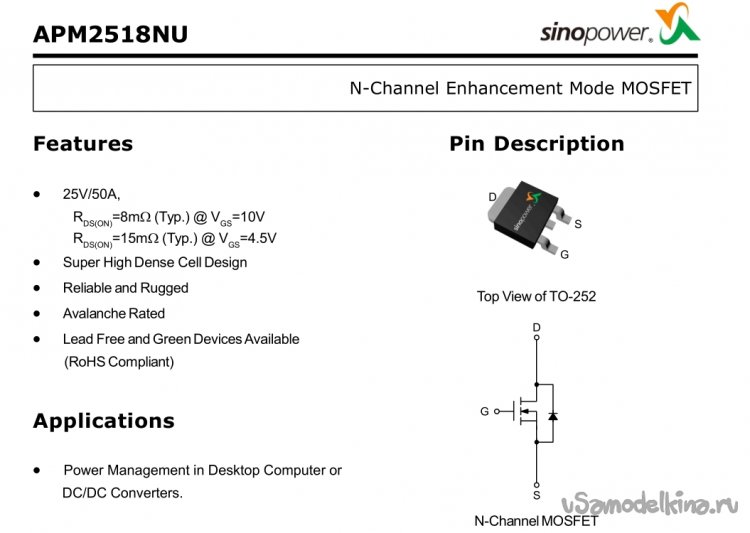

Типовая схема включения полевого транзистора с изолированным затвором N-типа очень простая.

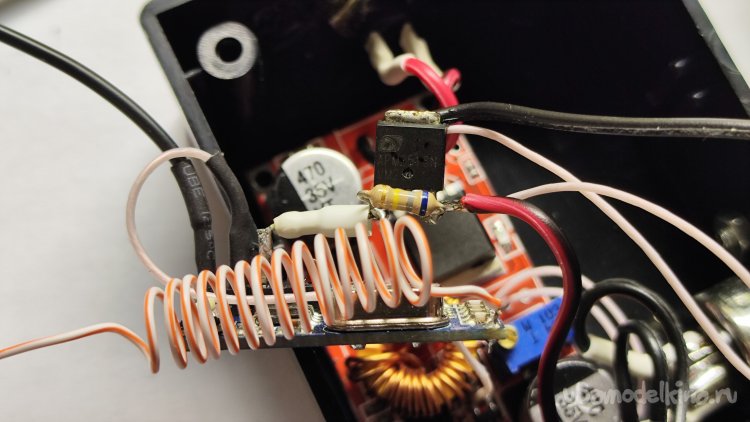

Для закрывания транзистора между истоком и затвором поставил резистор 480кОм, для защиты приемника между затвором и приемником поставил 370 Ом. С полевыми транзисторами дело имею очень редко, даже не знаю, как правильно посчитать эти резисторы. Исходил из того, что изолированный затвор много что может позволить, поэтому главное, чтобы транзистор надежно открылся и закрылся.

Припаял к плате приемника питающие провода и ключевой транзистор. Параллельно истоку и стоку транзистора припаял провода выключателя запасного управления включением.

Минус питания приемника припаял к минусу входа преобразователя.

Чтобы от вибрации в процессе эксплуатации ничего не отломалось, фиксирую все термоклеем.

Вклеил плату приемника на скотч. Зафиксировал к корпусу антенну и транзистор термоклеем. Хотел сначала проверить, но забыл. Ну, а что может случиться, ведь все уже было проверено и работало, включая приемник и передатчик, которые я проверял после покупки. Припаял провода к переключателю направления вращения.

Включаю. Проверяю. После нажатия кнопки на плате приемника загорается индикация приема сигнала, но двигатель не крутится. Что-то не работает. А ведь хотел же проверить. Пришлось выковыривать из корпуса приемник с транзистором. А так хорошо и надежно залил термоклеем. Цепляюсь мультиметром на D0, нажимаю на кнопку, напряжения нет. Закрались сомнения. Проверяю остальные выходы. На D2 при нажатии на кнопку появляется напряжение. Ох уж эти китайцы! Перепаял резистор ключа на D2. Проверяю, все работает. Монтирую плату и ключ в корпус. В этот раз получилось не так красиво. Еще раз проверяю. Все работает.

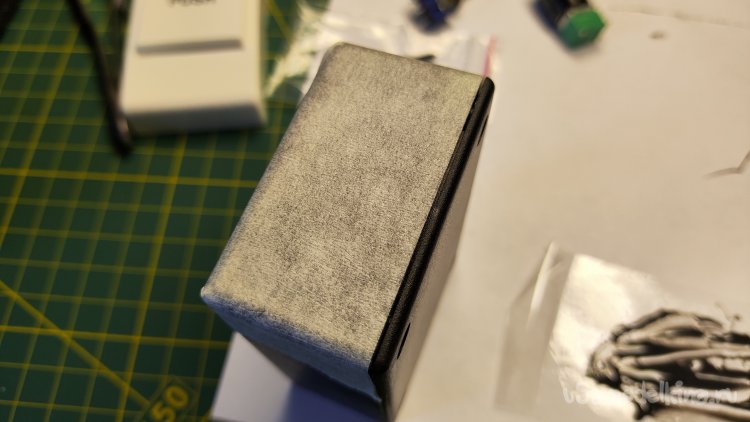

Собираю корпус, вкручиваю саморезы.

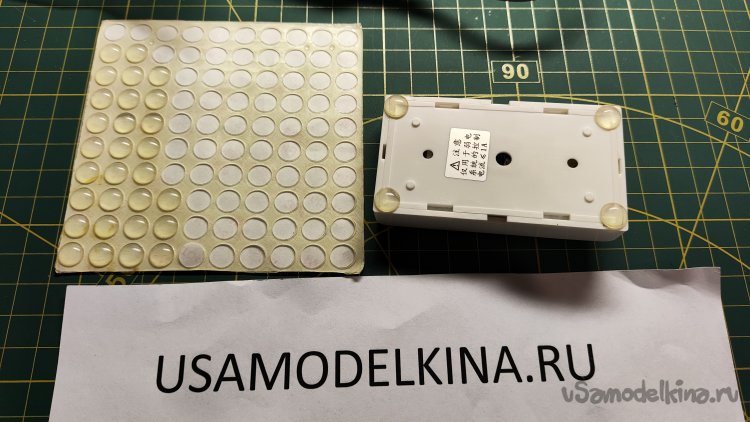

Для того, чтобы корпус устройства не елозил гладким пластиком по столу, наклеиваю ножки из силикона. Покупал в строительном магазине.

Так же захотелось приклеить на корпус лейбочку.

На верх корпуса приклеиваю коробочку с фрезами, чтобы постоянно были под рукой.

На кнопку дистанционного управления клею силиконовые ножки, немного меньшего размера, чем на корпус.

Вот такой получился гравер с дистанционным управлением.