Специализированные печи для отжига стекла, несколько отличаются от классических муфельных - температура отжига, зависящая от сорта стекла, редко превышает 600°С, что облегчает требования к материалам печи, однако, в отжиговой печи, важное условие – равномерность температурного поля. Обеим особенностям соответствует непривычный взгляду металлический муфель. В самом деле – металл, значительно более теплопроводен, чем, традиционные для муфельных печей, керамические материалы. Температура внутри металлического футляра, существенно равномернее.

При температурах ниже 500°С применяют алюминиевые муфели, что при соответствующей толщине стенок (15…20мм), обеспечивает особенно равномерное распределение тепла. До 700°С применяют стальные муфели, а в ответственных случаях и бронзовые. Стальные муфели, лучше всего изготавливать из жаропрочных и жаростойких нержавеющих сталей, работающих при высокой температуре без образования окалины и деформации [1]. Для небольших муфелей удобно применять отрезки металлических трубок.

При отжиге стекла, где равномерность температуры очень важна, муфели специальных печей располагают вертикально, на манер кастрюли [2], это позволяет получить равномерное по сечению печи, температурное поле. Дальнейшее (толстостенный алюминиевый (стальной, бронзовый) муфель, вертикальное расположение) выравнивание температуры возможно при принудительном перемешивании воздуха в печи и вращении отжигаемого изделия. Такого рода печи применяют для отжига сложных и ответственных изделий.

Ниже описано изготовление металлического муфеля квадратного сечения, емкостью около 5.5 л. Муфель изготовлен в условиях домашней мастерской, из листовой нержавеющей стали толщиной 1.5мм, методом гибки, соединения – ручная дуговая сварка плавящимся электродом.

Обоснование выбора материала

Несколько стальных листов достались без маркировки, однако, из них было изготовлено ряд деталей для дровяных отопительных печей, в том числе, регулярно подверженных сильным нагревам (заделки топочных дверец), практика показала, что даже длительное (года) циклическое воздействие высоких температур не вызывает существенных деформаций конструкций. Образование окалины также умеренное. Низким деформациям, вероятно, также способствовала коробчатая конструкция заделок с относительно малой площадью сторон. Конструкция муфеля аналогична. Более того, наработался определенный опыт в использовании этого материала – приемы гибки, подгонки, сварки. Все это облегчит изготовление задуманного.

Конструкция муфеля

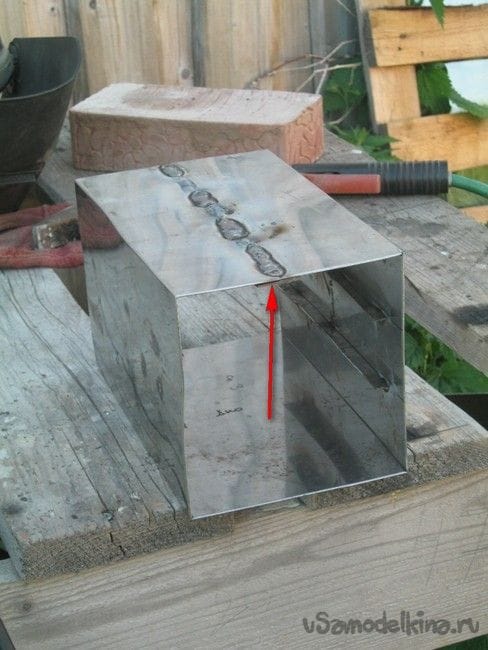

Муфель представляет собой тонкостенную (увы), стальную коробку, квадратную в сечении, со стороной 150мм, длинной 250мм. Основная часть муфеля «труба» изготовлена способом гибки, из простейшей развертки. К ней приварено дно с небольшим ~10мм, фланцем и большой (шириной 50мм) фланец на лицевой части, перекрывающий щель для асбестовой (шнур, картон) намотки, компенсирующей расширение муфеля при нагревании, между муфелем и твердой теплоизоляцией.

Для расширения возможностей будущей печи, предусмотрены две пары направляющих на боковых стенках муфеля, равномерно расположенных по высоте, на манер духовки для выпечки пирогов. Это позволит установить решетки или специальные держатели (например, для спиц lampwork-бусин) и отжигать значительно больше мелочи за один цикл, либо поэкспериментировать с равномерностью распределения температуры, установив сверху-снизу две толстостенных металлических пластины (остались от чугунного варочного настила дровяной плиты).

Отверстие для термопары не предусмотрено – ее, термопару, в виду высокой теплопроводности стенок муфеля, предполагается заделать под нагреватель, изолировав от металла керамической пластинкой. Кроме прочего, это позволит свободнее оперировать внутренним объемом будущей печи, например, предусмотреть конструкцией смену положения печи – горизонтальное-вертикальное.

Внешний вид готового муфеля можно увидеть в заглавии.

Что было использовано при изготовлении

Инструменты.

Обычный набор слесарного инструмента. Для резки листовой стали пользовался небольшой, с абразивным диском ø125мм, УШМ. Крайне желательно использование защитных наушников и очков. Разметочный инструмент – спиртовой фломастер или слесарный «карандаш» - царапалка с острым закаленным носиком, большой столярный угольник, длинная линейка. Для фиксирования деталей во время резки-сваривания, пригодились несколько столярных струбцин. Для сваривания использовался небольшой инвертор с принадлежностями – кабели, защитная маска, кожаные краги, самодельная сбивалка стекловидного шлака из небольшого зубила с ручкой. Сюда следует также отнести плотную не синтетическую одежду и ботинки. Работы велись на улице – пригодился хороший удлинитель с парой (УШМ, инвертор) розеток. Как всегда – совершенно необходимы, толика терпения и аккуратности.

Материалы.

Кроме самой листовой стали, понадобились сварочные электроды – применял ЦЛ-11, ø2мм, и абразивные диски ø125мм, толщиной 1мм.

К делу

Начертил на подходящем по размерам куске нержавеющей стали, свою развертку. При толщине материала 1,5мм, «припуск» на сгибы, при условии подрезки (о чем речь - ниже) – 1…2мм. Не повредит пометить назначение каждой из сторон.

Подрезка и разделка места сгиба. Всё без труда делается абразивным диском УШМ в три прохода – прямой рез на половину глубины материала и два пропила при положении машинки 45°. Подробности описаны в «дверной заделке».

Обрабатываем таким образом каждое место сгиба. Саму гибку оставляем на сладкое, иначе будет не удобно работать. Соединение концов развертки предусмотрено на потолке камеры, посередине, так удобнее сваривать. Сварка обычным инвертором тонких листовых железок «в стык», при моих скромных сварочных навыках – сплошные прожженные дырки, посему, под сварочный шов подложил дополнительную полоску. Она не позволила краям стального листа перегреться, а расплавленным каплям металла стечь внутрь. Заготовки потоньше – направляющие на бока муфеля. Видна разметка для их приваривания. Длинна направляющих, несколько короче длинны муфеля – они не должны начинаться от самого края – крышка печи, для уменьшения потерь тепла, как правило, имеет «четверть» по своему периметру. Ей она вставляется в муфель перекрывая прямую щель.

Направляющие приварены в нескольких точках по разметке. Наплывы сварочных швов должны быть обращены к потенциальному дну, иначе чугунные вставки или прочая оснастка будут плохо вставляться и криво сидеть. Электроды – ЦЛ-11, ø2мм, полярность обратная, ток – если мне не изменяет память – 45…50 А.

Следует сказать, что тонкими и длинными электродами, мне как сварщику от слова «плохо», орудовать, часто неудобно – слишком вольно ведет себя кончик довольно гибкого электрода, поэтому для ответственных мест, распиливаю их пополам. Кроткой половинкой получается значительно быстрее и точнее, и, несмотря на дополнительную возню и увеличенную потерю от технологических «хвостиков», прибегаю к такому приему часто. Не повредит также предварительно прокалить электроды – благо, высокие температуры для этого не потребуются – довольно будет вульгарной кухонной духовки.

Основная часть согнута и сварена. Сварочный шов с подкладкой. Особенной герметичности от муфеля не требуется, вполне достаточно, сварочных «точек» или «пунктира».

Видно вырезанное и приваренное дно. Сваривание удобно вести снаружи, во многом именно для этого оставлен небольшой фланец шириной 10мм. Заодно и предотвратит сползание обмотки нагревателя. На одной из стенок прожег дырку, надеюсь на фото ее не видно.

Вырезание и приваривание наружного фланца в несколько этапов. Вначале вырезается четыре пластинки с некоторым – миллиметров этак с десять, запасом, затем привариваются две противоположные – длинные. Затем по очереди подгоняются и ввариваются короткие, наконец – волшебной «болгаркой», подравниваем всю композицию. Вышло, как будто бы неплохо. Да, сваривание следует вести изнутри, иначе в последствии, трудно будет плотно прижать дверцу.

Несколько слов на дорожку.

Металлический муфель требует некоторых особенностей при выполнении проволочного нагревателя. Муфель перед намоткой нагревателя оборачивается слоем влажной асбестовой бумаги. Намотка ведется после полного высушивания асбеста, иначе проволока продавит мягкий изоляционный слой.

Металлический муфель, беспременно следует заземлить, вероятно, имеет смысл питать нагреватель от сети через устройство защитного отключения (УЗО) или дифференциальный автомат, с током отключения не выше 30 mA.

Намотка нагревателя с некоторым шагом, фиксируется огнеупорной обмазкой. Чревато использовать в ее составе жидкое стекло – оно при нагреве до высоких температур имеет некоторую проводимость.

Вариант исполнения электрически изолированного нагревателя – поместить проволоку или спираль высокого сопротивления в керамические бусы.

Список используемой литературы.

1. Брауэр Г. (1985) Руководство по неорганическому синтезу. Т.1. Глава 9 Высокие температуры.

2. Бондаренко Ю.Н. Лабораторная технология. Изготовление газоразрядных источников света

для лабораторных целей и многое другое.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.