И снова здравствуйте! Эта статья, я полагаю, будет интересна моделистам, а так же тем, кому приходится сверлить отверстия очень маленьких (менее миллиметра) диаметров с очень точным их положением. Различного рода электрические сверлилки, коими кишит интернет, не всегда подходят для таких задач ввиду больших оборотов и сложности «прицела» в намеченное иголкой место сверления («накерниванием» как-то язык не поворачивается сказать про такую разметку, где счёт идёт на десятые доли миллиметра). Ручная дрель, даже небольшая, для таких целей тяжела, и если миллиметровым (и даже ø0,8 мм) сверлить ещё можно, то ø0,5 и тоньше уже страшновато. На (AliExpress) у китайцев предложений ручных микродрелей масса:

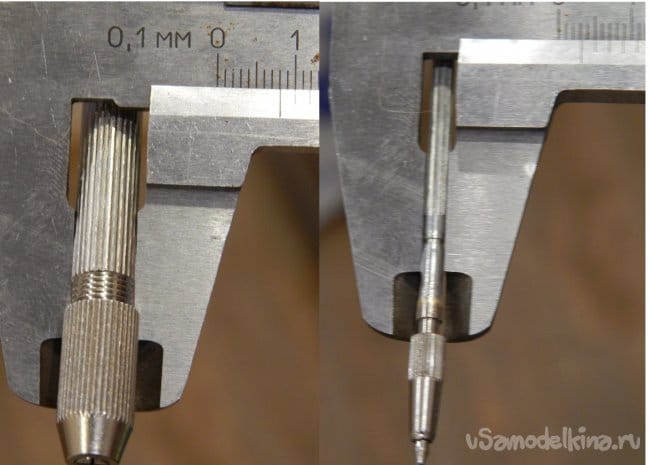

Вот только есть у них один недостаток- довольно большой диаметр рукоятки (8 мм), а так как сверление происходит за счёт прокатывания этой рукоятки между пальцами, то получается что для одного оборота сверла нужно «прокатить» L=πD или 3,14×8= 25 (мм), это какие же нужно иметь пальцы. Таким инструментом можно просверлить десяток- другой отверстий, но когда счёт пойдёт на сотни (например такелажные блоки модели парусника), это ввергает в уныние.

Прежде чем приступить к основному повествованию хочу рассказать небольшую предысторию, напрямую связанную с описываемой самоделкой. Чтобы повысить производительность, мною по образу и подобию китайской была сделана сверлилка из «часовой» отвёртки из магазина Фикс прайс (по назначению использовать не рекомендуется!) и цанги чертёжного циркуля:

Здесь всё просто- в цанге просверлил сквозное отверстие ø2 мм. и просто спаял вместе эти две детали

В итоге получился довольно миниатюрный инструмент, который по сравнению с китайским

Имеет производительность в 2,5 раза больше (длина «прокатки» пальцами всего 9,5 мм). И это уже радует, но речь не об этом девайсе, а об инструменте, который с ним используется и будет использован в новом изделии. Как вы понимаете, зажать сверло малого диаметра в цангу циркуля проблематично, но выход оказался до безобразия простой- пишущий узел шариковой авторучки идеально подошел к внутреннему диаметру цанги 2,0 мм.

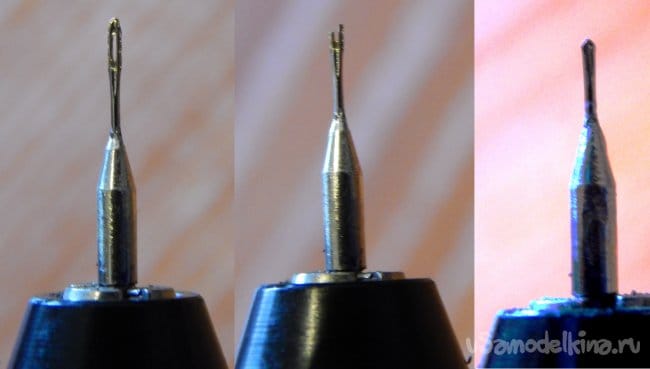

Пишущие узлы промываем в ацетоне и удаляем шарик (я просто откусил кончик бокорезами).

Затем рассверливаем канал пишущего узла сверлом, которое предстоит в него установить (оговорюсь сразу, сверло 0,3 мм проходит уже свободно, что создаёт небольшую проблему при завершающей операции)

Хвостовик сверла немного укорачиваем, оставляя 5-6 мм. после спирали (ну не нужна уже большая длина, а чем короче сверло, тем больше его жесткость) и впаиваем в пишущий узел.

Ну и ещё немного о тонких свёрлах. Как уже было в комментариях на сайте

Иван Похмельев:

Неплохие свёрла для сверления стеклотекстолита получались из швейных игл: если удачно обломить ушко, то сверлит его даже без дополнительного затачивания

Неплохие свёрла для сверления стеклотекстолита получались из швейных игл: если удачно обломить ушко, то сверлит его даже без дополнительного затачивания

Могу добавить к сказанному, что иглы делаются из углеродистой стали (типа У7, сейчас уже не знаю, «…русские блоки, американские блоки- всё сделано на Тайване…» Лев Андропов, фильм «Армагеддон»), и вполне могут сверлить даже латунь.

Покажу, как это выглядит и в последующем как сверлит. Куплены самые тонкие иглы (их называют «для бисера», 50 руб. за упаковку 20 шт.- смешная цена, по сравнению с мелким сверлом 15 руб. за штучку), толщина 0,35 мм, но так как ушко иглы сделано «пробоем», диаметр отверстия получается 0,5 мм. Обламываем ушко иголки и алмазным надфилем придаём форму сверла.

В общем, к моменту изготовления нового приспособления у меня уже имелся набор таких вот свёрл:

Ну вот наконец и добрались до описания основной части. Захотелось мне ещё более увеличить «производительность» микродрели, никак не давала покоя мысль о применении редуктора (если точнее- мультипликатора) как в обычной ручной дрели, у которой на один оборот большого колеса приходится 6-8 оборотов патрона. Сразу вспомнился счётный механизм электрического счётчика, из шестерёнок которого когда-то делал тросомот, и запас которых у меня имелся. Передаточное отношение у такой пары 1:5, что вполне соответствует параметрам большого прототипа.

Итак, для изготовления дрели нам понадобятся:

Материалы

1. Комплект шестерёнок с осями (от электросчётчика)

2. Большая медицинская игла (от капельницы)

3. Колёсико от зажигалки

4. Винтики М2- 3 шт.

5. Стальной уголок 17х10 мм

6. Поршень от одноразового 2см куб. шприца.

Инструменты

1. Настольные и ручные тиски

2. Дрель

3. Ножовка по металлу

4. Набор надфилей

5. Свёрла ø1;ø1,3;ø1,6;ø4,2;ø6

Метчик М2

6. Бормашинка

При конструировании микродрели в общем и целом задача сводится к изготовлении мультипликатора (к анимации не имеет никакого отношения, это редуктор, работающий «наоборот», и служит для повышения числа оборотов) и соединения его с рабочим инструментом (сверлом). Основу микродрели составляют комплект шестерёнок из счётного механизма электрического счётчика и медицинская игла от капельницы.

Внутренний диаметр трубки иглы составляет 1,5 мм, в который свободно входит ось малой шестерёнки ø1,3 мм. Для того, чтобы шестерня находилась у начала трубки необходимо рассверлить пластмассовый корпус иглы до ø6 мм.

Для обеспечения зацепления с большой шестернёй в корпусе вырезаем окно, шириной 4 мм и глубиной 1/3 корпуса.

Теперь нужно сделать корпус мультипликатора. Его я сделал из уголка, добытого из картриджа лазерного принтера, его полки 17х10 мм, толщина 1 мм.

Отпиливаем две заготовки по 20 мм, и обязательно обрабатываем места отреза «под угольник». Это нужно сделать для того, чтобы как можно точнее выдерживать размеры, так как даже небольшие ошибки могут привести к перекосу осей. Далее приступаем к разметке. Сначала намечаем центр отверстия, в которое будет устанавливаться корпус иглы с учётом всех размеров этого корпуса. Учитываем, что заготовки мало того, что «зеркальны», но ещё и отверстия для осей в них должны быть смещены на толщину уголка (т.е. на 1 мм). Это получается из за того, что уголки будут соединяться в корпус мультипликатора наложением друг на друга малых полок.

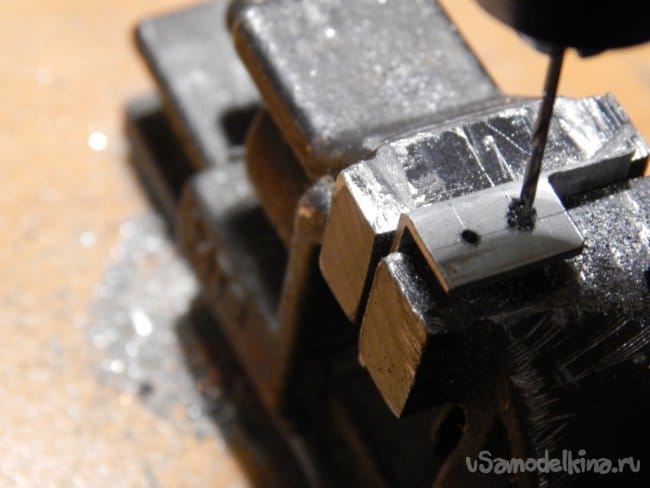

Далее на величину межосевого расстояния намечаем центр оси большой шестерёнки и контуры будущего корпуса. После этого сверлим отверстия ø1,3 мм.

На малых полках уголков размечаем отверстия под крепёжные винты, сверлим отверстия ø1,6 в одной заготовке и ø2,2 в другой.

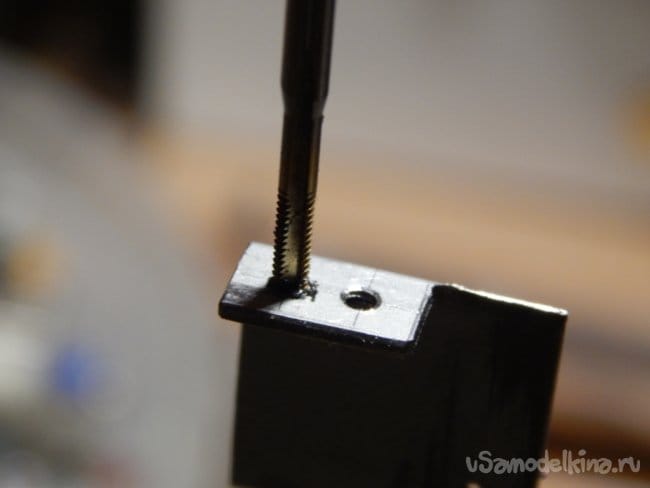

И нарезаем резьбу М2.

У нас должны получиться две вот таких детали:

После соединения которых проверяем параллельность осей

И правильность зацепления шестерён

Теперь настало время соединить корпуса иглы и мультипликатора. Сверлом ø4,5 мм рассверливаем отверстие оси малой шестерни в нижнем (условно) уголке корпуса.

И соединяем детали с помощью винта М2 с «потайной» головкой.

В верхнем (условно) уголке отверстие для корпуса иглы сначала рассверливаем до ø6 мм, а затем растачиваем в ручных тисках напильником до ø8 мм. Сверлить сразу 8 мм побоялся из за опасности покоробить уголок.

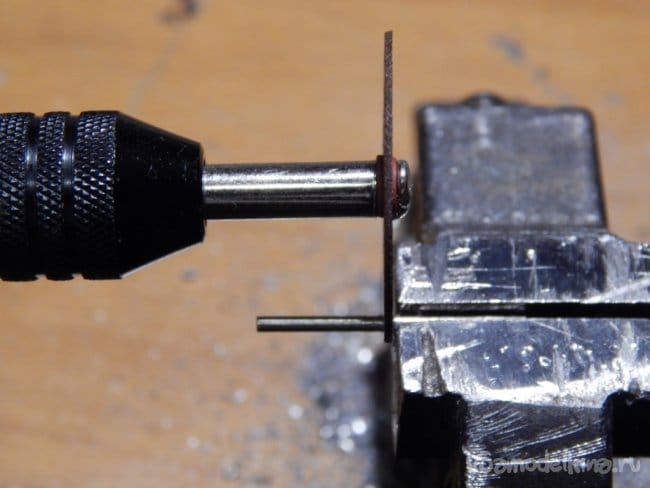

Теперь займёмся осями. Укорачивать до нужного размера их приходится с помощью отрезного круга, установленного в бормашинку, они достаточно хорошо закалены и отпилить ножовкой или простым надфилем не получится.

Для установки свёрл я решил использовать принцип крепления медицинских игл к шприцу, или использование конуса Морзе. Я не зря так подробно описал в начале статьи доработку свёрл для ручной «сверлилки» с использованием пишущих узлов шариковых ручек. Эти пишущие узлы по определению являются трубками с начальным внутренним диаметром 1 мм, и если для «сверлилки» это не имеет значения (там зажим происходит по внешнему диаметру), то для новой конструкции подходит очень хорошо. Для этого выходной конец вала малой шестерёнки стачиваем на конус до диаметра 0,9-0,8 мм. Я это сделал закрепив вал в патрончик, установленный в бормашинке

И обработав кончик оселком на включенном инструменте

Для устранения продольного перемещения вала (теперь уже его можно называть шпинделем) на его цилиндрическую часть напрессовываем стопорную втулку, которая так же берётся из счётного механизма.

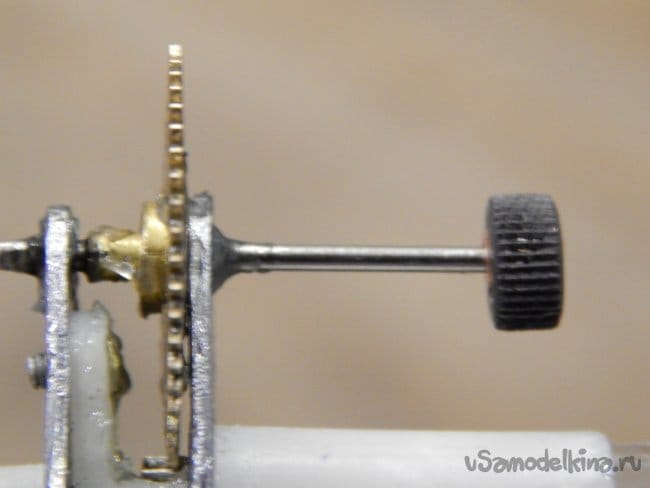

Устанавливаем большую шестерню, точнее напрессовываем, так как она имеет посадку с натягом, и на этом сборка почти закончена. Я сказал «почти» по тому, что сначала предполагал на этом закончить, и просто вращать пальцами большую шестерню, но как оказалось, выигрыша в количестве оборотов за один рабочий цикл практически не было, по сравнению со «сверлилкой». Всё это выглядело так:

Просто большую шестерню провернуть больше чем на половину оборота при всём желании не получается. Поэтому было решено немного доработать привод. Удлиннив ось большой шестерни я напрессовал на него колёсико от кремневой зажигалки. Чтобы их соединить, пришлось в колёсико, имеющее внутренний диаметр 2,5 мм впрессовать медную трубку (от манометрического термометра) имеющую такой же внешний диаметр,и рассверлив внутренний до 1,3 мм.

Трубку впрессовывал уже после рассверливания, и боялся что будет скользить на валу, ведь я этим сверлом делал отверстия для осей в мультипликаторе, а они там свободно вращаются. В этом случае я просто припаял бы колёсико к валу, но видимо при запрессовке внутренний диаметр немного уменьшился и одевать его пришлось «с молотка». В результате ведущий узел принял такой вид:

Для удобства пользования в отверстие тыльной стороны корпуса иглы я вставил поршень 2-х кубового одноразового шприца, подрезав ножом рёбра до 6 мм и укоротив до приемлемого размера. В итоге получилось вот такой инструмент:

Работу которого предлагаю посмотреть в видеоролике.

На этом разрешите откланяться, и до новых встреч.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.