Всем привет. Сегодня хочу рассказать, про изготовление такого необходимого (по крайней мере для меня) устройства, как «Быстрозажимной прижим». Очень часто бывает, что необходимо просверлить множество плоских деталей и их надо как-то зафиксировать. Конечно для удержания можно использовать и струбцину, но при постоянной смене деталей, много времени уходит на ослабление-стягивание струбцины, даже если она быстрозажимная. Поэтому, лично для меня, такая самоделка необходима. Плюс к этому, с помощью данного прижима, детали можно фиксировать не только с краю верстака, но и в центре. И так начнем процесс изготовления.

Из материалов нам понадобятся:

Полоса металлическая шириной 20 мм, толщиной 2 мм, длинной 1 м.

Лист металлический (толщиной не менее 2х мм) размером 100×150 мм.

Болты с гайкам М6 — 4 комплекта

Болт (или шпилька резьбовая) М12, так же гайки к ней 4 шт.

Из инструментов нужны:

Углошлифовальная машина (болгарка)

Сварочный аппарат

Дрель

Струбцина

Рулетка.

Шаг первый. Разметка и резка деталей.

Берем обычную металлическую полосу.

Для начала, очищаю её от ржавчины. Далее, на очищенную полосу, наношу разметку соответствующую размерам наших будущих деталей.

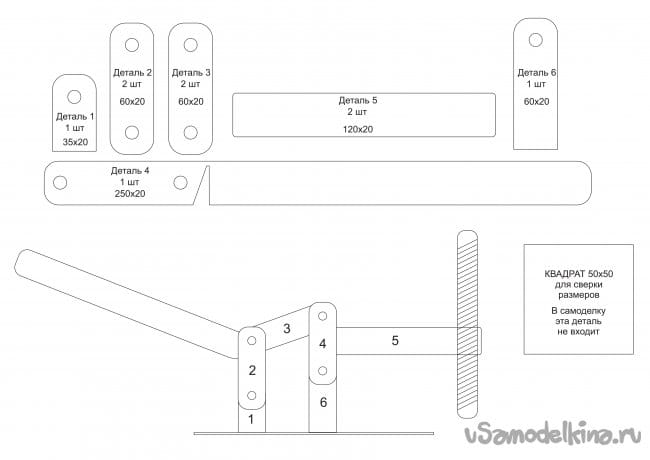

Нам необходимы детали следующих размеров: 60×20 мм — 5 шт., 120×20 мм — 2 шт., 35×20 мм — 1 шт. и 250×20 мм -1 шт.

Из них 4 детали 60×20 мм, будут являться соединяющими, детали размером 60×20 мм и 35×20 мм — будут стойками, две детали 120×20 мм, — плечом прижима и одна деталь размером 250×20 мм — рычагом.

Так же из листового металла, вырезаю основу для прижима. Размер строго не ограничен. Я взял размер: 100×150 мм.

Прикладываю схему с деталями. Схема выполнена на формате А4 и детали на ней начерчены в размер. Для удобства пронумеровал.

Шаг второй. Подготовка деталей и сверление отверстий.

После того как все детали у нас нарезаны в нужный размер, необходимо скруглить углы и высверлить отверстия. Скругляю углы деталей на глаз, с помощью шлифовального круга на болгарке. Особенная точность в данном случае думаю ни к чему, главное чтобы при последующем использовании, детали не цеплялись углами друг за друга.

На детали № 1 сверлим одно отверстие диаметром 6 мм на расстоянии 25 мм от нижнего края, до центра отверстия.

На деталях № 2 и № 3 (размером 60×20 мм) сверлим по краям 2 отверстия диаметром 6 мм. Расстояние между центрами отверстий равно 40 мм.

На детали № 4, которая будет являться ручкой, делаем наклонный разрез (как на фото), на расстоянии 75 мм от края, потом в этом месте сгибаем её. В дальнейшем свариваем место сгиба и зачищаем. После этого, на короткой части, сверлим по краям 2 отверстия диаметром 6 мм. Расстояние между центрами отверстий равно 55 мм.

И на детали № 6 сверлим одно отверстие, на расстоянии 50 мм от низа до центра отверстия.

Получается примерно так.

Шаг третий. Сборка.

Сборку начинаю, с соединения с помощью сварки деталей № 3 и № 5. Каждую из этих деталей накладываю Т-образно и свариваю между собой.

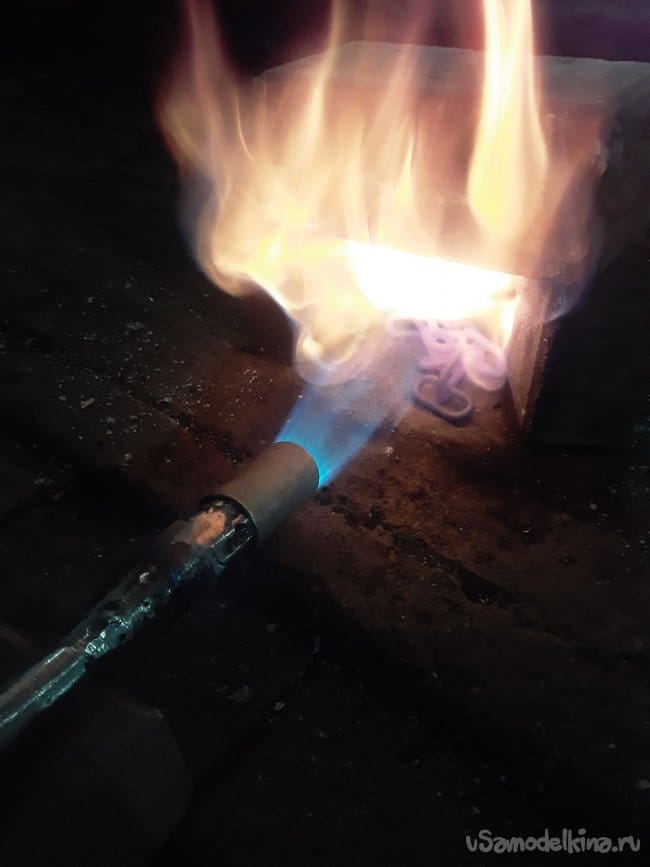

После этого, сжимаю две получившиеся Т-образные фигуры струбциной и между концами деталей № 5 вставляю гайки М12. Можно конечно вместо двух, как у меня приварить и одну удлиненную, но у меня её не было. Поэтому предварительно вкрутив в них болт (для соосности), привариваю.

Зачищаю сварные швы и шлифую деталь.

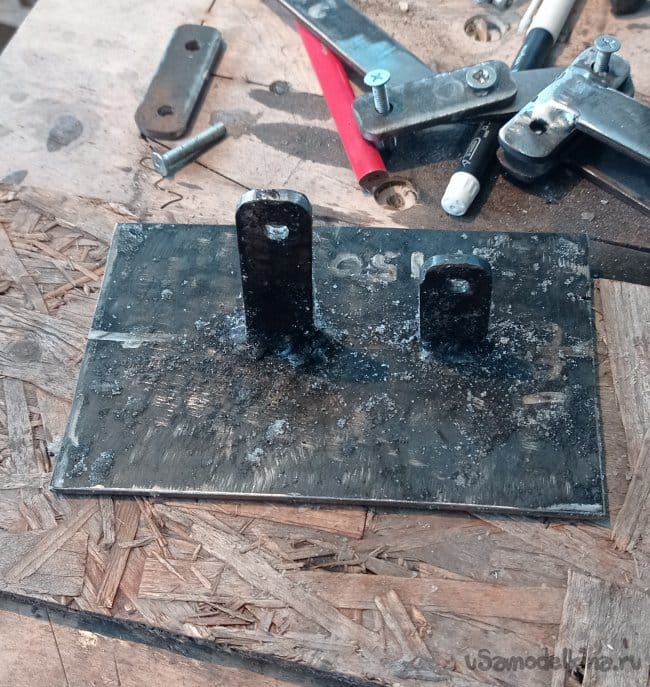

Далее, примерно по центру пластины-основы, привариваю к ней стойки прижима (деталь № 1 и деталь № 6) на расстоянии 30 мм, между собой.

Ну вот самая сложная часть работы выполнена. Теперь собираю полученные детали на болты. Вкручиваю в приваренные гайки М12 болт шляпкой вниз, чтобы увеличить площадь прижима, а сверху на него накручиваю ещё одну гайку и барашек, для регулировки его по высоте. Испытываем.

Если все хорошо, то разбираем заново и красим, для предотвращения коррозии. У меня был только антигравий, поэтому покрыл им. Собираем, прикручиваем к столу и пользуемся.

Всем спасибо за внимание уделённое этой самоделке. Видео с показом её работы прикрепляю. За качество видео извиняюсь, но одной рукой крайне не удобно.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.