Роликовый Листогиб. Инструкция по созданию.

Хочу заранее извиниться, не рассчитывал после создания выкладывать на сайт, поэтому при работе было сделано достаточно мало фотографий и некоторые моменты были отсняты после завершения работы над устройством.

1. Первым действием для создания листогиба был расчет комплектующих.

2. Постройка листогиба началась с выбора центральной комплектующей. Основной комплектующей были выбраны два БУ штока амортизатора автомобиля. Данный материал был выбран в связи с тем, что автомобильные штоки теоретически обладают хорошей геометрией и не должны иметь погрешностей в диаметре в связи с тем, что штоки после токарной обработки обрабатываются на кругло шлифовальном станке, а только после этого покрываются хромом. По своим техническим характеристикам напоминают сталь 40, но не имеют полной термообработки. Сталь достаточно прочная и пластичная внешне хромирована, поверхность имеет упрочнение вглубь на 2 мм. Сама сталь обрабатывается достаточно плохо.

Если покупать новые штоки отдельно от амортизаторов это будет стоить порядка 380 руб. за штуку что крайне дёшево, также новые штоки не имеют испорченной геометрии в сравнение с БУ. В своей работе я использовал штоки не новые, а снятые в каком-то сервисе с автомобиля, такие штоки уже не подходят для последующей установки на автомобиль, так что их как правило сдают в металлолом. В связи с тем, что они не новые они имеют достаточно большую кривизну в связи с чем мне пришлось произвести их рихтовку.

Перед тем как я произвёл рихтовку я разобрал БУ амортизаторы и извлёк штоки после этого я проверил их кривизну с помощью токарного станка. Зажав шток в трёхкулачковый патрон и подперев шток задней бабкой я убедился в своём предположении, сделанном ещё при разборе штока что он имеет весьма существенную кривизну. Данный шток ещё можно было от рихтовать поэтому данный шток был выпрямлен что составило не очень большую проблему. Впоследствии было разобрано ещё два амортизатора шток, одного из которых был непозволительно кривой за что и был забракован второй же подошёл хоть тоже потребовал рихтовки. После того как были подготовлены два штока можно было продолжать заниматься созданием листогиба.

Если бы я приобрёл два новых штока которые не имели бы кривизны процесс производства листогиба был бы гораздо легче. Новые 2 штока нужного мне диаметра стоили бы 760 рублей. Мне мои БУ штоки достались бесплатно. В связи с тем, что мне не удалось полностью убрать кривизну штоков надо было впоследствии вносить корректировки в направляющие в которых были установлены данные штоки.

3. Далее следует токарная обработка штоков для последующей посадки на выточенные места подшипников. Подшипники были использованы шариковые двух разных видов. Три штуки с внешним диаметром 32 и внутренним диаметром 12. Один внешним диметром 65 и внутренним диаметром 33. Для посадки подшипника с внутренним диаметров 33 из дюрали была выточена так называемая втулка под внутренний диаметр подшипника и внешний диаметр штока. Подшипник с внешним диаметром 65 был с начало проточен токарным резцом с пластиной, специально изготовленной под точение калёных сталей. Да я согласен, точить подшипник не очень разумная мысль НО если надо и хочется, то можно) Подшипник был проточен для создания при работе инструментом угла в 90 градусов. Всю токарную работу я произвёл на моём токарном станке Тв-7

4. Далее из дюралевого листа высотой 25мм . Было выпилена пара параллелепипедов различных по размерам один с размерами 90 на 42 на 25 и второй 43 на 107 на 25 (P.s это финишные размеры уже после проточки. Читайте дальше). Для распила листа использовалась болгарка с установленной на неё диск по нержавейке. После этого я использовал токарный станок как фрезерный установив в патрон параллелепипеды и проточив их грани. После задания размеров была произведена разметка на заготовках и просверлены по два расположенных на одной оси отверстия в каждой детали. Для этого было куплено сверло диаметров 20 мм. Это составило довольно большую проблему в связи с тем, что свёрла таких больших диаметров достаточно редки или имеют слишком большую цену поэтому процесс поиска сверла значительно затормозил работу. Когда отверстия были просверлены надо было придать отверстиям лёгкую эллипсность с помощью круглого напильника. Далее параллелепипеды будут именоваться обоймами.

После того как работа над отверстиями была закончена штоки были установлены в обе обоймы в меньшей обойме сквозь валы было просверлено 2 отверстия, в которых была нарезана резьба М6.

Так же штоки надо было выставить друг относительно друга на определённом расстоянии. Задание этих размеров производилось по крайним подшипникам. Эти размеры были выбраны не случайно, а были предварительно рассчитаны. Расчет отталкивался от принятых стандартов при создании швов.

5. Далее была изготовлена пара одинаковых роликов. Ролики были изготовлены из нержавеющей трубы диаметром 25 мм. Труба была распилена на два нужных отрезка болгаркой с тем же диском по нержавейке с достаточным припуском для последующей обработки на токарном станке. На станке были приданы размеры роликам аналогичные размерам параллелепипедов. Далее с помощью расточного резца были приданы внутренние размеры под посадку подшипников. Я использовал 4 подшипника с внутренними- внешними- размерами обойм: 22 и 8 мм соответственно . По 2 подшипника на ролик, также было изготовлено два вала аналогичные длинной отрезкам трубы.(По-хорошему, надо было изготовить валы либо из нержавеющей стали, либо из дюрали. Объяснение этому вы найдёте в конце статьи. Я же изготовил их из шпильки.) Валы были изготовлены с проточенными посадками с обеих сторон под внутренние посадки подшипников. Также по центральной оси валов были просверлены 2 отверстия с обеих сторон по диаметру подходящие для нарезание внутренней резьбы М4. Чтобы в последующем закрепить валы в обойме.

6. Далее была изготовлена так называемая скоба размерами 107 на 158. Данная деталь была изготовлена из листового алюминия толщиной 3-4 мм. Я её изготовил с использованием листогибочного станка предварительно нагрев горелкой заготовку под скобу. При изготовлении было испорчено 4 заготовки. Изначально планировалось изготовить скобу из титана, но во всех 4 случаях скоба лопалась в месте изгиба. Предположительно, это происходило из-за недостаточного нагрева. Если бы я поместил скобу в свой горн, то такой бы оплошности не произошло. К сожалению, размер моего проходного отверстия в горне не соответствовал размерам заготовки под скобу. Поэтому, я был вынужден греть заготовку на воздухе, а не в изолированном пространстве горна.

После этого в скобе было просверлено 2 отверстия диаметрами 65 и 34. После того как были просверлены отверстия надо было вернуться к обойме размерами 43 на 107, в торцах которой было просверлено по три отверстия, в сумме 6 по три с каждого торца. Одно из отверстий было просверлено под резьбу М12 оставшиеся два под резьбу М6. После этого в скобе надо было просверлить аналогичные отверстия на расстоянии от края скобы в точности выверенном для правильной работы инструмента.

После этого были прорезаны два паза под ролики. С помощью ножовки по металлу. Также были просверлены 4 отверстия чтобы прикрутить ролики на положенные им места. Перед сверлением отверстий было точно выверено 4 положения которые были смещены на 3 мм ближе к краю скобы, чтобы при работе листовой металл не тёрся об скобу, а катился по роликам.

7. Далее на токарном станке я изготовил два одинаковых вала одна сторона которых была выточена под размер внутренней обоймы подшипника, другая под диаметр, подходящий для нарезания резьбы М8.

После этого, на скобе была размечена ось, на которой будут просверлены 2 отверстия. Ось должна была быть перпендикулярна вертикальной оси, которая была размечена на обойме и при этом быть смещена на 11 мм ниже крайней точки большего подшипника, установленного на штоке. Данное объяснение весьма туманно, проще посмотреть на фотографии.

После того как разметка была произведена и по ней были просверлены 2 отверстия ролики были установлены на положенные им места.

8. После того, как была произведена практически вся работа над механикой. Можно было начать наводить товарный вид.

9. Перед тем, как начать наводить товарный вид я разбираю станок. Преимущество моей модели в том, что она является полностью разборной.

10. На гриндере я вывожу стороны обойм, после чего вручную шлифую стороны до матово-серебристой поверхности. После того как шлифовка обойм завершена приступаю к скобе, я скругляю острые края у скобы и отшлифовываю стороны открывая матово-серебряный оттенок.

11. После того, как я закончил шлифовку деталей, я изменяю форму фиксирующих болтов. Зажав болт в токарный станок, я вывожу торцы и стачиваю шестигранную часть создавая цилиндр. После этого я сверлю отверстие в цилиндре сверлом на 6мм и вставляю туда расплющенный штифт из нержавеющей стали чтобы при работе инструмента не бегать за ключом. Также произвожу модернизацию второго фиксирующего болта повторяю торцовку его на токарном после чего на гриндере стачиваю 4 грани шестигранника. В кадр не попало, но зазубрины на штифте я уберу на гриндере в последующем.

12. После этого произвожу окончательную сборку. Данный роликовый листогиб предназначен для фальцевой кровли и был изготовлен мною на заказ. Преимущества данного листогиба в том, что он достаточно плохо подвержен ржавению в связи с тем, что большинство его компонентов изготовлено либо из дюрали, либо из нержавеющей стали. К сожалению, мне не удалось обойтись без обычной стали в связи с тем, что не придумали ещё такой материал, который бы не ржавел и из него делали подшипники. Также я был весьма ограничен в материале поэтому в некоторых моментах прибег к обычной стали. Можно было бы сделать основные направляющие из нержавейки, но данный материал мне не удалось найти. Также к преимуществам моего листогиба можно отнести и то, что он обладает достаточно малым весом всего 1300 гр. относительно своих собратьев. Ещё одни преимуществом выступает то, что он обладает достаточно хорошей жёсткостью и мало чем может уступить в данном аспекте своим собратьям сделанным целиком из стали)

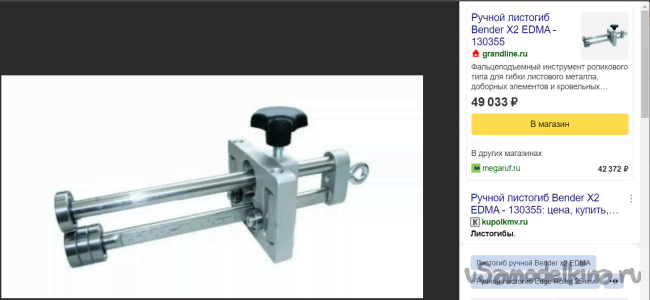

Себестоимость моего устройства не превышает 5 тыс. руб. Стоимость же заводского аналога со схожими характеристиками и заточенного под те же задачи достигает 100000тыс руб. В последующем из эбонита будут выточены удобные рукоятки чтобы держать устройство при работе, и им было бы удобно работать.

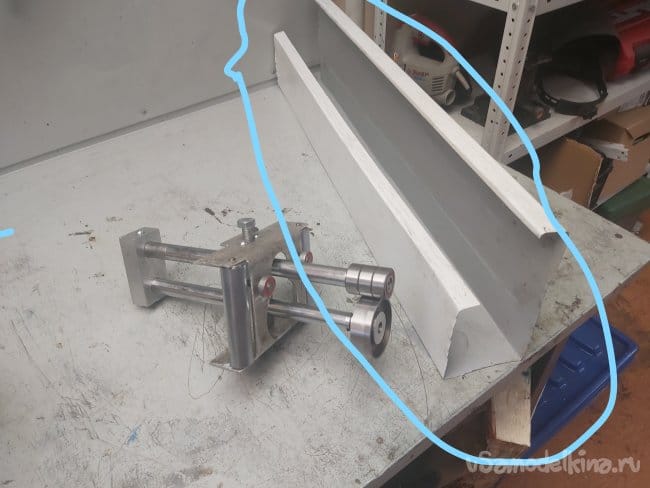

На фотографии видно кусочек слива, изготовленный данным устройством за пару минут. Данный аппарат во многом может заменить листогибочный станок. В связи с тем, что на листогибочном станке можно делать лишь сливы или другие изделия из листового металла, ограниченные длинной зажимных губок станка. Данное же устройство неограниченно ничем, кроме как длинной заготовки листа из которого будет что-либо сделано. На стройке точно таким же устройством, делают сливы и многие другие детали длинной порядка десятков метров. Я лично видел, как аналогичным устройством загнули слив длинной в 40 метров.

В итоге могу смело утверждать, что получившееся устройство имеет право на жизнь и вскоре оно займёт своё место у заказчика.

Благодарю за просмотр.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.