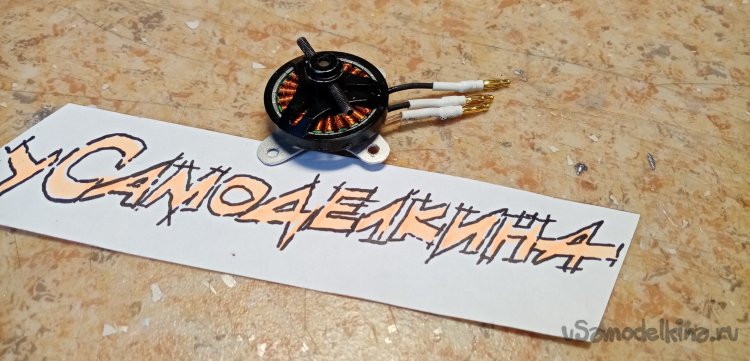

Возникла проблема, после очередного краша сломалась моторама на маленьком двигателе для зальников. Эти легкие двигатели с приличной тягой покупал еще в далекие лохматые годы на сайте ПАРКФЛАЕР. Ставил в основном на легкие зальные модели.

Характеристики таких двигателей.

HobbyKing 2402 бесколлекторный двигатель 2350об/вольт.

Размеры: 41 мм х 41 мм (вместе с моторамой)

Вес: 16 г (включая разъемы)

Об/вольт: 2350

Диаметр вала: 3 мм

Толщина пластин статора: 0,2 мм

Спецификация:

Аккумулятор: 2S (две банки), 7.4V

Об/вольт: 2350

Максимальный ток: 5.5A

Кратковременный ток в течение 5 сек : 9А

Внутреннее сопротивление: 0.348 ohm

Размеры: 9 х 30 мм

Тяга: 235 г

Пропеллер: 8040

Регулятор тока: 10А

Максимальный ток: 5.5А

Тип батареи: 2S (две банки) исключительно

Для 3D модели весом 120 г и пилотажной модели 240 г..

Были, конечно, случаи установки на маленькие самолеты для улицы. Неоднократно ремонтировал, перематывал. И вот такая оказия. Отломились лапки моторамы.

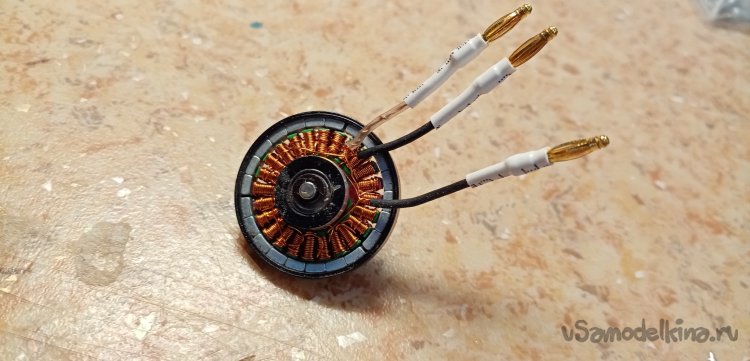

Остатки основы моторамы обточил, получился небольшой цилиндр с подшипником внутри. В прошлом иногда случались подобные казусы. Изготовлял лапки моторамы из стеклотекстолита.

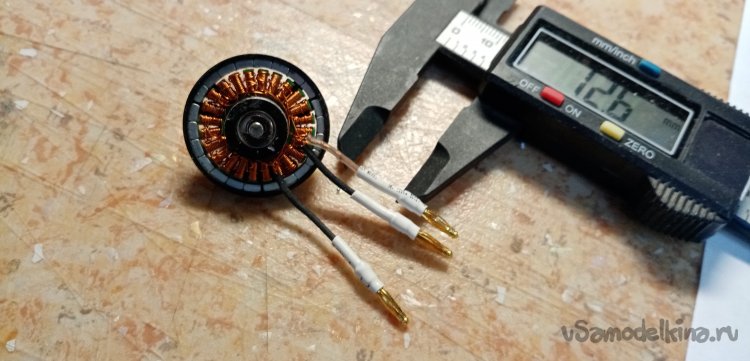

Для составления чертежа ориентируюсь на целый двигатель. Тщательно промеряю диаметр оставшегося цилиндра от моторамы.

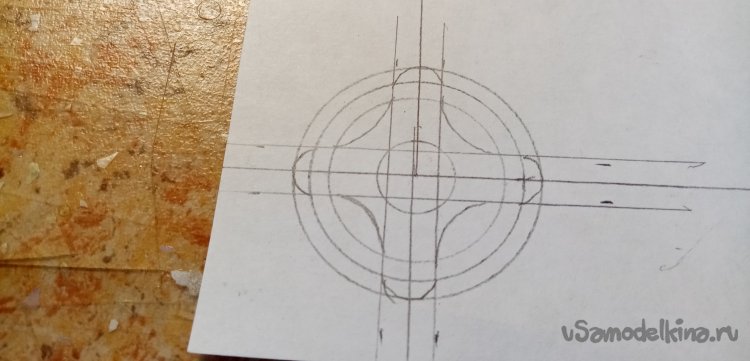

Чертеж готов можно приступать к изготовлению. Вырезаю шаблон и приклеиваю его при помощи карандаша на заготовку.

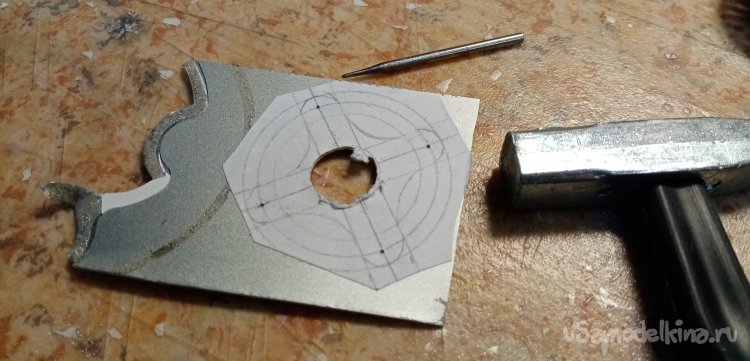

Из стеклотекстолита уже делал лапки. В этом варианте решено изготовить из алюминия. В качестве донора выступает крышка от ноутбука. При помощи пилы по металлу отрезаю заготовку с наклеенным шаблоном. Керню центр отверстия под остатки моторамы. Подбираю большое сверло немного меньшего диаметра, чем нужное отверстие. Более тщательно подгоню потом по месту. Сверлильным станком высверливаю основное отверстие. Главное безопасность, при сверлении обязательно нужны защитные очки.

Подгоняю отверстие по месту при помощи надфиля. Нужно четко установить остатки моторамы. Поэтому не вырезаю всю заготовку полностью. Если ошибусь, нужно будет переделывать всю деталь.

Наконец все подогнано, детали сопрягаются с легким усилием. Можно продолжать изготовление.

Подбираю сверло по диаметру отверстия под шурупы крепления. Керню центры.

Сверлить буду моим любимым стареньким шуруповертом. Оригинал. Недавно поменял батареи на новые 4600 МаЧ.

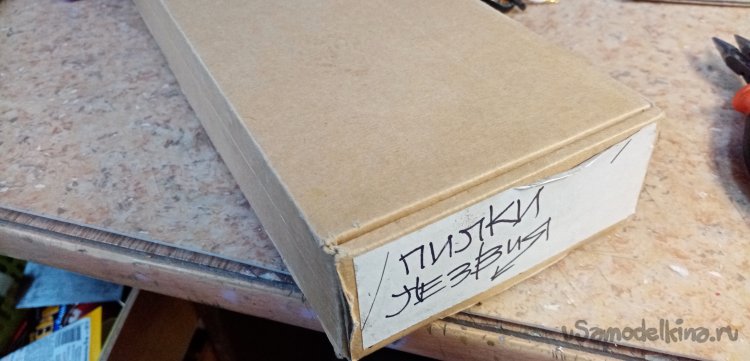

После сверления отверстий нужно выпилить контур лапок. Для этой ответственной операции буду использовать ювелирный лобзик. Очень удобный инструмент. Позволяет зажимать даже сломанные кусочки пилки. Пилки у меня остались еще из прошлой жизни, какое-то время работал ювелиром. Сейчас все эти вещи можно свободно купить на АЛИЭкспрессе. Достаю коробочку с пилами и лезвиями. Начинаю быть экономным, устанавливаю в лобзик кусочек сломанной пилки по металлу номер 02.

Пилю на обыкновенном фанерном столике для лобзика. Через некоторое время готовы лапки. Осталось немного пройтись шкуркой « для близира». Шведские пилки практически не оставляют заусенцев и формируют хороший край пропила.

Нужно еще выпилить дополнительное колечко усиления. Начинаю процесс по старому варианту. Размечаю деталь на кусочке алюминия, вселю подходящим сверлом отверстие, дорабатываю в размер при помощи надфиля. Примеряю по месту, последняя операция, выпиливаю по контуру.

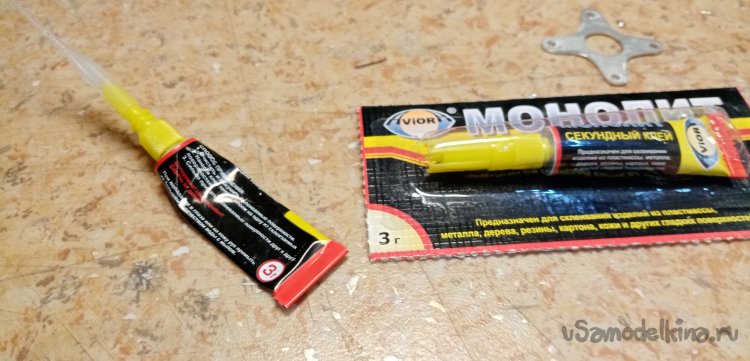

Заготовки полностью есть нужно собирать лапки моторамы и закреплять на двигателе. Крепление при помощи циакрина. Старый тюбик практически уже пустой. В дело вступит новый вариант в блистерной упаковке. Клей «МОНОЛИТ» секундный. Имеет интересный кончик крышечку.

Извлекаю тюбик из упаковки, при помощи специального выступа на колпачке прокалываю защитную мембрану. Действовать нужно осторожно, не сдавливая тюбик. Иначе клей выльется.

После опасной процедуры накручиваю пипку на тюбик и клей готов клеить. Но есть еще одна тонкость. Использую в работе специальные тонкие трубочки насадки на колпачок. При помощи этого агрегата можно пролезть в любую тонкую щель и нанести капельку клея в нужное место. К стати циакрин не застывает в этих трубочках, пользоваться очень удобно.

Приклеиваю кольцо усиления и новые алюминиевые лапки на остатки моторамы и наношу немного активатора.

Ремонт закончен.

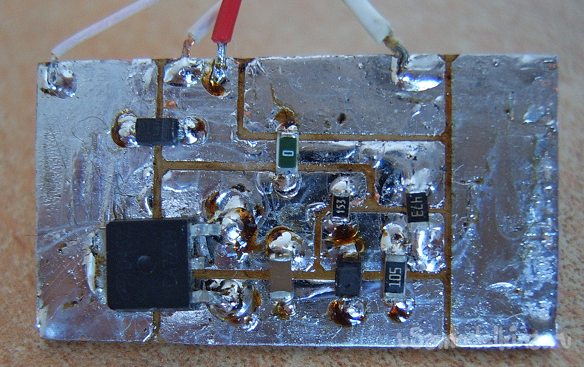

Нужно проверить работоспособность мотора. Такую операцию осуществляю при помощи сервотестера.

И небольшая самоделка в тему.

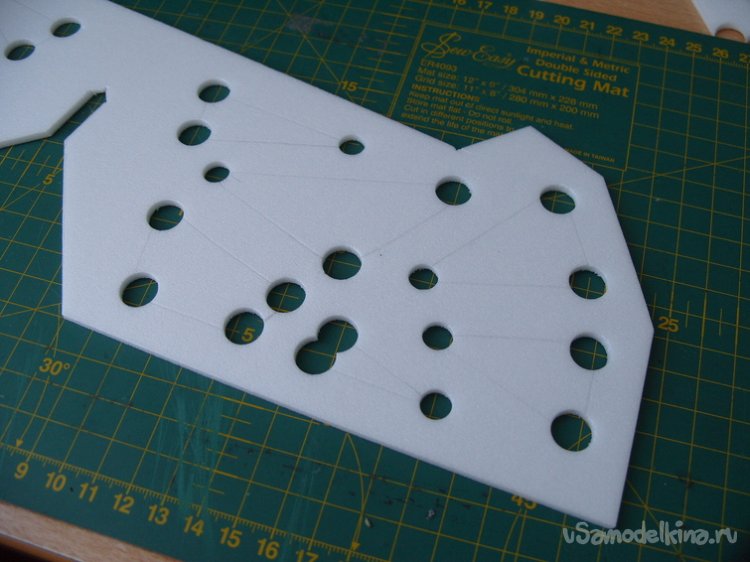

Возникла потребность вырезать достаточно большое и ровное отверстие в потолочной плитке. Есть в наличие много прорезных трубочек изготовленных из разных материалов. Трубочками различного диаметра пользуюсь весьма интенсивно при строительстве моделей.

Но такого большого диаметра нет. Можно конечно вычертить кружочек и вырезать при помощи скальпеля. При массовом изготовлении отверстий такой вариант лишком медленный и не очень качественный. Пошарившись по углам обнаружил пустой баллон от дезодоранта. Как раз мой размерчик. Нужно распилить.

Стравливаю из баллона остатки воздуха, моделка наполнилась ароматом. Оборачиваю нужное место баллона полоской бумаги и по краю размечаю фломастером линию реза. Получается точно и перпендикулярно. Аккуратно через прокладки зажимаю баллон в слесарные тиски. Главное не помять. Ножовкой по металлу орудую очень осторожно, стенки тонкие.

Отпилена крышечка. Протачиваю края на плоской наждачке , при помощи полукруглого надфиля затачиваю внутренний край и немного наружный. Так лучше пропиливается потолочка и не мнется. Лезвием канцелярского ножа наношу на заточенный край трубки риски. Получается импровизированная пилка. Что сама трубка из мягкого алюминия, не важно. Для прорезания пенопласта её прочности волне достаточно.

Пробую получившийся инструмент на кусочке потолочной плитки. Осторожными вращательными движениями прорезаю отличное и круглое отверстие.

Инструмент готов к использованию.

От баллончика осталось несколько запчастей. Положу в уголок, может, на что сгодятся.